Изобретение относится к термической резке труб на кольца и может быть использовано в трубопрокатном производстве при обработке трубных заготовок небольшой длины - резке заготовок на кольца.

Цель изобретения - повышение качества и производительности резки.

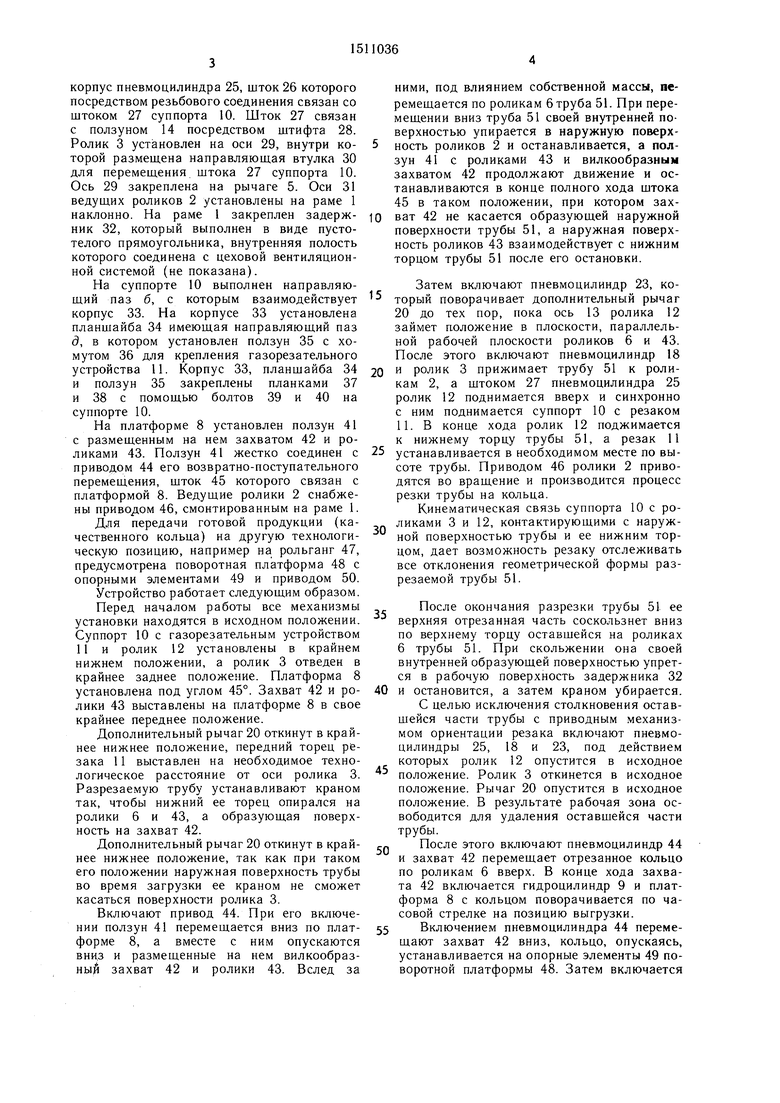

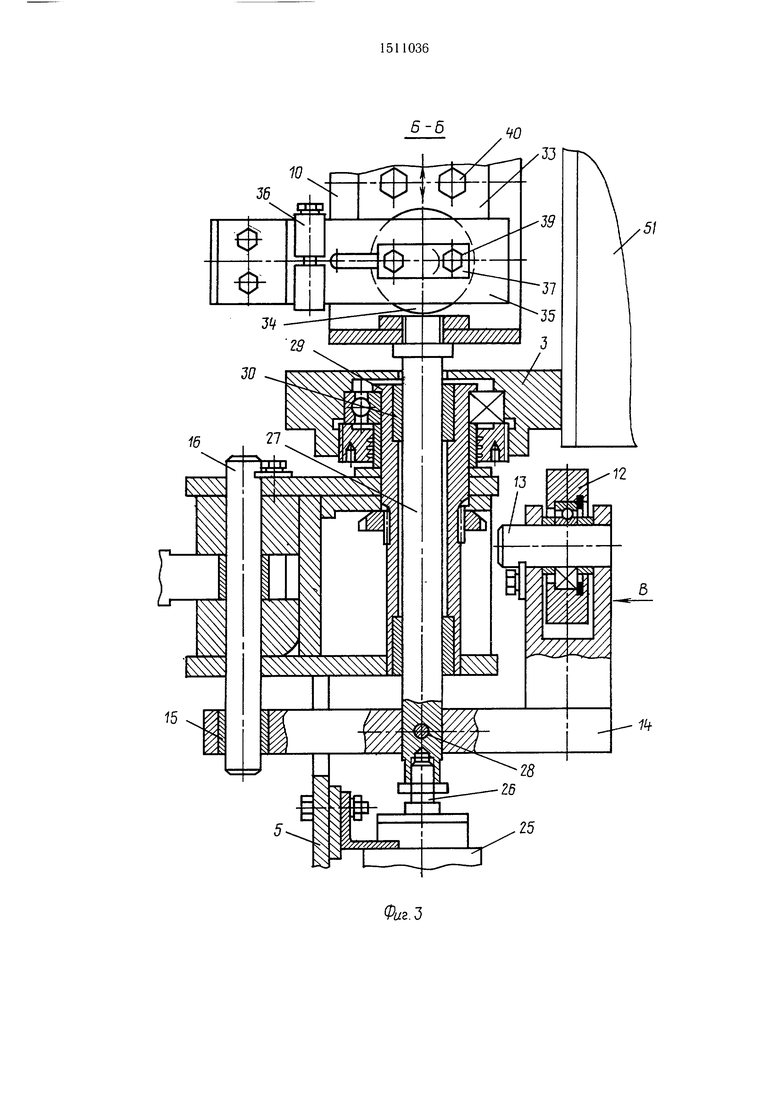

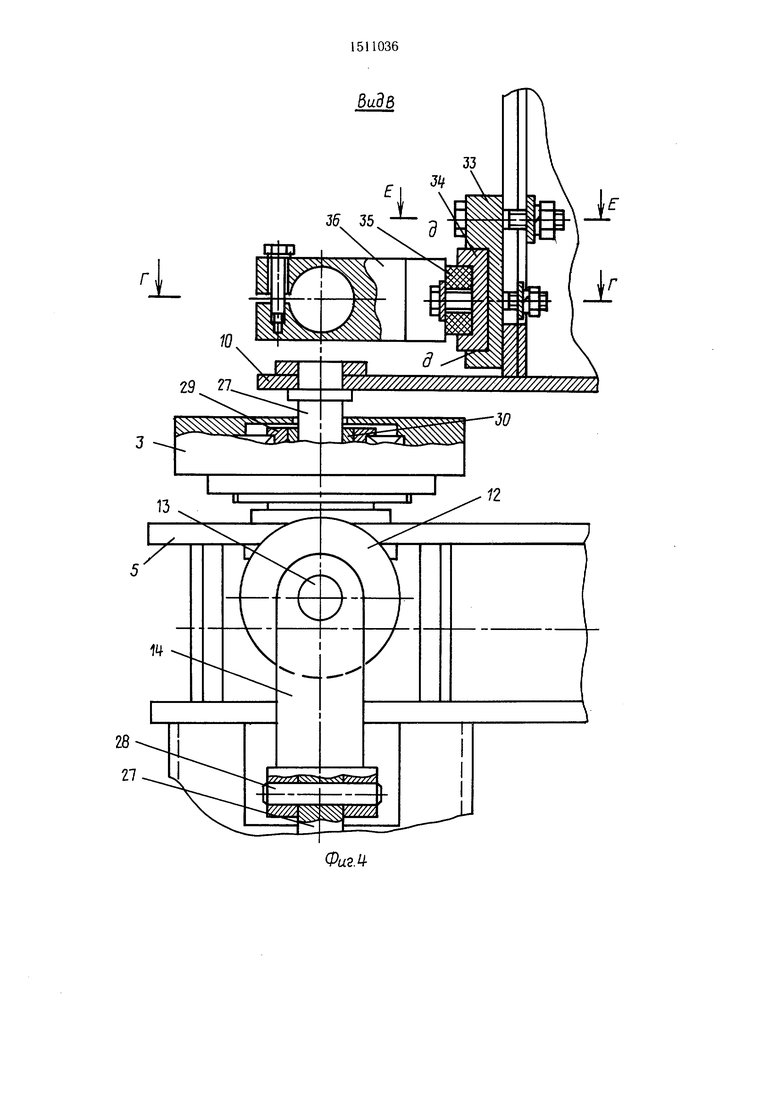

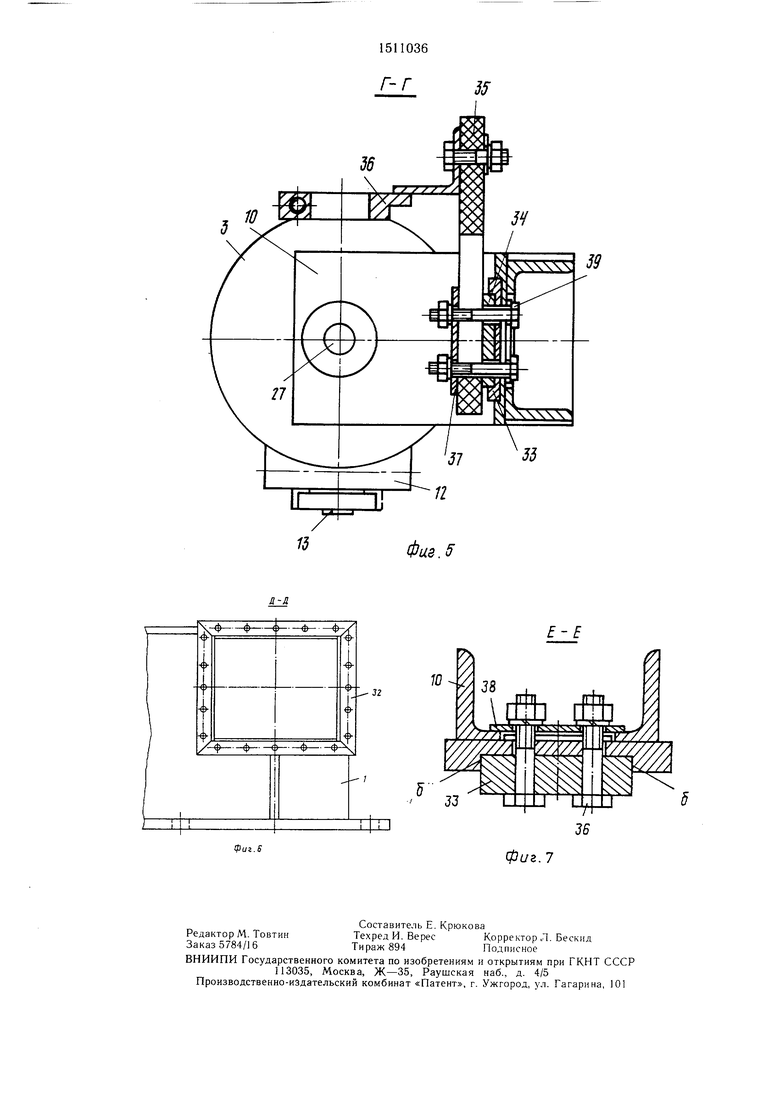

На фиг. I изображена установка, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - разрез Д-Д на фиг. 1; на фиг. 7 - разрез В-Е на фиг. 4.

Установка для термической резки труб на кольца состоит из рамы 1, на которой смонтированы механизм вращения трубы, вьь полненный в виде ведущих роликов 2, цри- жимного ролика 3, смонтированного на поворотном относительно оси 4 рычаге 5 и опорных холостых роликов 6, установленных на поворотной относительно горизонтальной оси 7 платформе 8 с приводом 9,

а также суппорт 10 с газорезательным устройством II, соединенный с приводным механизмом ориентации резака относительно разрезаемой трубы.

Приводной механизм ориентации резака относительно разрезаемой трубы состоит из ролика 12 для слежения за нижним торцом трубы и ролика 3 для слежения за наружной поверхностью трубы. Ролик 12 установлен на оси 13, которая закреплена на ползуне 14, имеющем направляющую втулку 15 для перемещения по оси 16. Ось 16 закреплена на рычаге 5, который соединен осью 16 со штоком 17 пневмоцилиндра 18.

Пневмоцилиндр 18 шарнирно закреплен на дополнительном приводном поворотном относительно горизонтальной оси 19 рычаге 20, соединенном при помощи оси 21 со штоком 22 пневмоцилиндра 23, шарнирно смонтированного на стойке 24. Ось 19 закреплена на раме 1, а ось 4 закреплена на рычаге 20. На рычаге 5 закреплен

сд

00

о:

корпус пневмоцилиндра 25, шток 26 которого посредством резьбового соединения связан со штоком 27 суппорта 10. Шток 27 связан с ползуном 14 посредством штифта 28. Ролик 3 установлен на оси 29, внутри которой размещена направляюшая втулка 30 для перемеш,ения штока 27 суппорта 10. Ось 29 закреплена на рычаге 5. Оси 31 ведуш,их роликов 2 установлены на раме 1 наклонно. На раме 1 закреплен задерж- ник 32, который выполнен в виде пустотелого прямоугольника, внутренняя полость которого соединена с цеховой вентиляционной системой (не показана).

На суппорте 10 выполнен направляю- ший паз б, с которым взаимодействует корпус 33. На корпусе 33 установлена планшайба 34 имеющая направляющий паз д, в котором установлен ползун 35 с хомутом 36 для крепления газорезательного устройства П. Корпус 33, планщайба 34 и ползун 35 закреплены планками 37 и 38 с помощью болтов 39 и 40 на суппорте 10.

На платформе 8 установлен ползун 41 с размещенным на нем захватом 42 и роликами 43. Ползун 41 жестко соединен с приводом 44 его возвратно-поступательного перемещения, шток 45 которого связан с платформой 8. Ведущие ролики 2 снабжены приво/1,ом 46, смонтированным на раме 1. Для передачи готовой продукции (качественного кольца) на другую технологическую позицию, например на рольганг 47, предусмотрена поворотная платформа 48 с опорными элементами 49 и приводом 50. Устройство работает следующим образом. Перед началом работы все механизмы установки находятся в исходном положении. Суппорт 10 с газорезательным устройством 11 и ролик 12 установлены в крайнем нижнем положении, а ролик 3 отведен в крайнее заднее положение. Платформа 8 установлена под углом 45°. Захват 42 и ролики 43 выставлены на платформе 8 в свое крайнее переднее положение.

Дополнительный рычаг 20 откинут в крайнее нижнее положение, передний торец резака 11 выставлен на необходимое технологическое расстояние от оси ролика 3. Разрезаемую трубу устанавливают краном так, чтобы нижний ее торец опирался на ролики 6 и 43, а образующая поверхность на захват 42.

Дополнительный рычаг 20 откинут в крайнее нижнее положение, так как при таком его положении наружная поверхность трубы во время загрузки ее краном не сможет касаться поверхности ролика 3.

Включают привод 44. При его включении ползун 41 перемещается вниз по платформе 8, а вместе с ним опускаются вни.з и размещенные на нем вилкообразный захват 42 и ролики 43. Вслед за

ними, под влиянием собственной массы, перемещается по роликам 6 труба 51. При перемещении вниз труба 51 своей внутренней поверхностью упирается в наружную поверхность роликов 2 и останавливается, а ползун 41 с роликами 43 и вилкообразным захватом 42 продолжают движение и останавливаются в конце полного хода штока 45 в таком положении, при котором захват 42 не касается образующей наружной поверхности трубы 51, а наружная поверхность роликов 43 взаимодействует с нижним торцом трубы 51 после его остановки.

Затем включают пневмоцилиндр 23, который поворачивает дополнительный рычаг 20 до тех пор, пока ось 13 ролика 12 займет положение в плоскости, параллельной рабочей плоскости роликов 6 и 43. После этого включают пневмоцилиндр 18

и ролик 3 прижимает трубу 51 к роликам 2, а щтоком 27 пневмоцилиндра 25 ролик 12 поднимается вверх и синхронно с ним поднимается суппорт 10 с резаком 11. В конце хода ролик 12 поджимается к нижнему торцу трубы 51, а резак 11

устанавливается в необходимом месте по высоте трубы. Приводом 46 ролики 2 приводятся во вращение и производится процесс резки трубы на кольца.

Кинематическая связь суппорта 10 с роликами 3 и 12, контактирующими с наружной поверхностью трубы и ее нижним торцом, дает возможность резаку отслеживать все отклонения геометрической формы разрезаемой трубы 51.

После окончания разрезки трубы 51 ее верхняя отрезанная часть соскользнет вниз по верхнему торцу оставшейся на роликах 6 трубы 51. При скольжении она своей внутренней образующей поверхностью упрется в рабочую поверхность задержника 32

и остановится, а затем краном убирается. С целью исключения столкновения оставшейся части трубы с приводным механизмом ориентации резака включают пневмо- цилиндры 25, 18 и 23, под действием которых ролик 12 опустится в исходное положение. Ролик 3 откинется в исходное положение. Рычаг 20 опустится в исходное положение. В результате рабочая зона освободится для удаления оставшейся части трубы.

После этого включают пневмоцилиндр 44 и захват 42 перемещает отрезанное кольцо по роликам 6 вверх. В конце хода захвата 42 включается гидроцилиндр 9 и платформа 8 с кольцом поворачивается по часовой стрелке на позицию выгрузки.

Включением пневмоцилиндра 44 перемещают захват 42 вниз, кольцо, опускаясь, устанавливается на опорные элементы 49 поворотной платформы 48. Затем включается

гидроцилиндр 9 на поворот платформы 8 в исходное положение, а пневмоцилиндр 44 на возврат захватов 42 в исходное положение. Включают привод 50 поворота платформы 48 и кольцо укладывается на рольганг 47.

Для получения кольцевой фаски на торце готовой продукции необходимо ослабить затяжку болтов 39 и развернуть планшайбу 34 с ползуном 35 на требуемый угол относительно горизонтальной плоскости, а требуемое расстояние от торца резака 11 до трубы 51 устанавливают посредством перемещения ползуна 35 по направляющим д в ту или другую сторону.

Для установки оси резака 11 на требуемую высоту относительно нижнего торца трубы 51 необходимо ослабить затяжку болтов 40 и переместить вверх или вниз корпус 33 по направляющим б в требуемое положение, после чего вновь затянуть болты 40. Возникающие при отрезке трубы 51 газ и пыль отсасываются газопылесборни- ком 32 и отводятся им в цеховую вентиляционную систему (не показана).

Предложенная установка для термической резки труб на кольца по сравнению с известными позволяет повысить качество и производительность резки благодаря исключению эффекта «косого реза, а также

0

5

0

5

проскальзывания трубы в процессе резки. Установка имеет надежное конструктивное выполнение.

Устройство позволяет также улучщить условия труда обслуживающего персонала благодаря эффективному отсосу пылегазовы- делений из зоны резки.

Формула изобретения

Установка для термической резки труб на кольца, содержащая раму, платформу с внутренним отверстием, смонтированные на платформе опорные, тянущий и прижимной ролики, резак и механизм ориентации резака относительно разрезаемой трубы, отличающаяся тем, что, с целью повышения производительности и качества, платформа установлена с возможностью наклона и снабжена приводом ее наклона, на раме смонтирован приводной поворотный рычаг с установленным на нем суппортом с газорезательным устройством и механизмом его ориентации в рабочее положение относительно разрезаемой трубы, при этом прижимной ролик смонтирован на поворотном рычаге, а на раме установлен газозаборник, размещенный в отверстии платформы и выполненный с упорной поверхностью для разрезаемой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой газовойРЕзКи HA МЕРНыЕ зАгОТОВКи | 1979 |

|

SU846152A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ НЕПОВОРОТНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2053065C1 |

| Устройство для термической обрезки конца трубы | 1980 |

|

SU967707A1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| ГАЗОРЕЗАТЕЛЬНАЯ МАШИНА | 1972 |

|

SU415112A1 |

| Установка для термической обрезки торцов труб изнутри | 1988 |

|

SU1613260A1 |

| Устройство для кислородной резки | 1978 |

|

SU774843A1 |

| Устройство для термической резки труб | 1982 |

|

SU1057213A1 |

| Машина для изготовления форм центробежного литья | 1974 |

|

SU507398A1 |

Изобретение относится к термической резке труб на кольца и может быть использовано в трубопрокатном производстве при обработке трубных заготовок небольшой длины - резке заготовок на кольца. Цель изобретения - повышение качества и производительности. Разрезаемую трубу устанавливают на ролики платформы. Поворотом дополнительного рычага и перемещением ролика фиксируют трубу в рабочем положении. От пневмоцилиндра перемещением ролика и суппорта резак устанавливается в рабочее положение относительно трубы. Резка трубы производится в процессе ее вращения от приводных роликов. После окончания резки оставшаяся часть трубы удаляется краном после поворота дополнительного рычага в исходное положение. Отрезанное кольцо поворотом платформы по часовой стрелке передается на опорные элементы поворотной платформы и далее - на рольганг. Качество и производительность повышаются благодаря исключению проскальзывания в процессе резки и слежением за геометрией трубы. Условия труда улучшаются благодаря наличию эффективного отсоса. 7 ил.

10

78 П 201653

op

10

36

5-6

ФигиВиде

Г-Г

35

П

Фив. 5

| Устройство для резки колец на сегменты | 1985 |

|

SU1279769A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-30—Публикация

1987-06-24—Подача