(54) УСТРОЙСТВО ДЛЯ ОКОЖОВАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки шихт рудных и нерудных материалов | 1979 |

|

SU775156A1 |

| Устройство для загрузки материала на конвейерную машину | 1976 |

|

SU735893A1 |

| Барабанный смеситель-окомкователь агломерационной шихты | 1984 |

|

SU1235954A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ подготовки агломерационной шихты к спеканию и устройство для его осуществления | 1986 |

|

SU1386667A1 |

| Способ окомкования агломерационнойшиХТы | 1977 |

|

SU842109A1 |

| Способ укладки шихты на агломерационную машину | 1988 |

|

SU1657536A1 |

| Барабанный окомкователь агломерационнной шихты | 1976 |

|

SU564002A1 |

| Барабанный смеситель-окомкователь шихты | 1980 |

|

SU905303A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

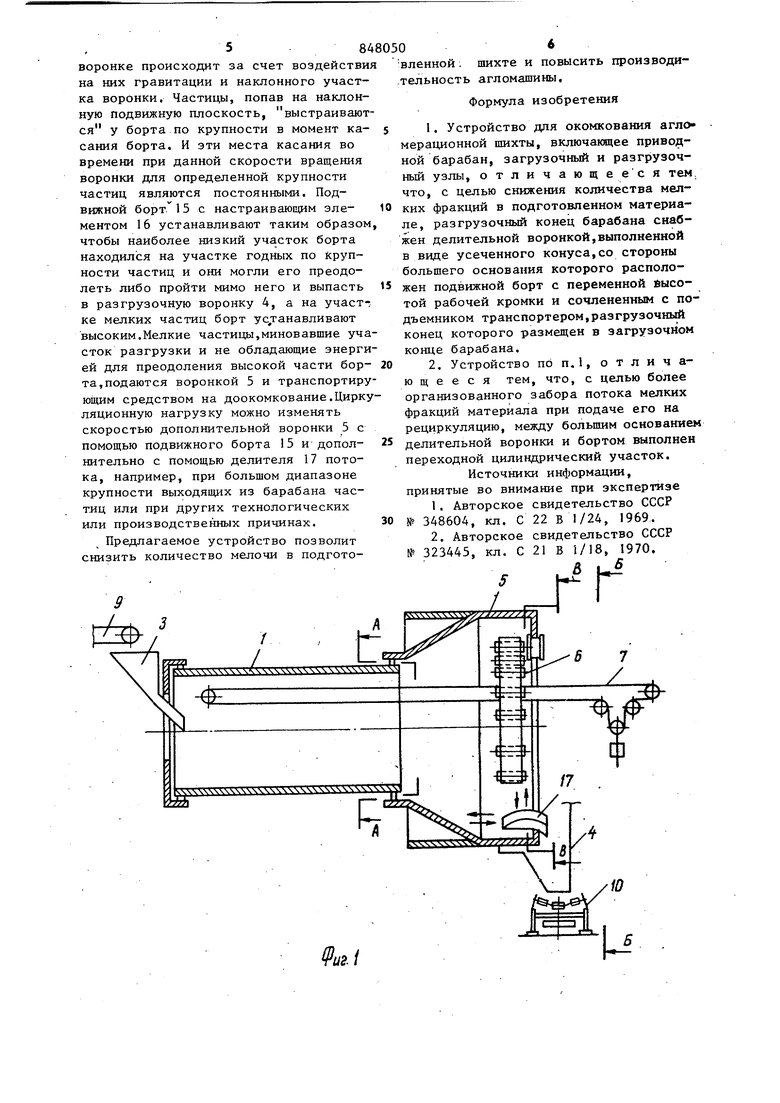

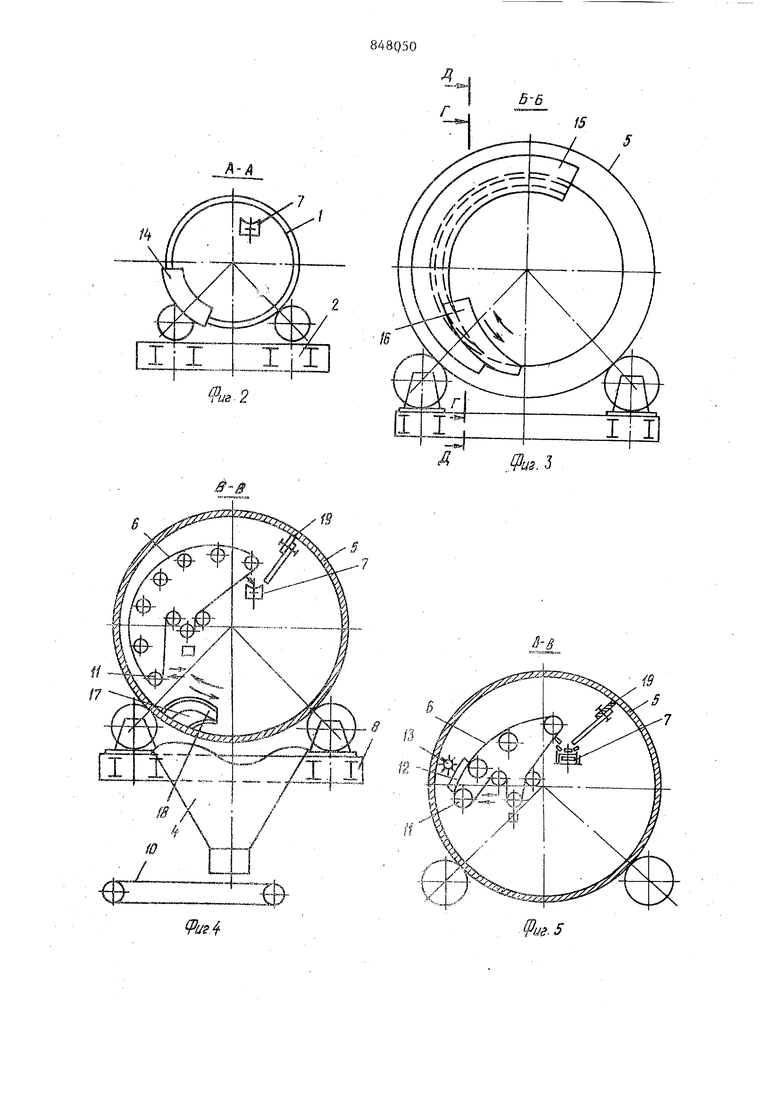

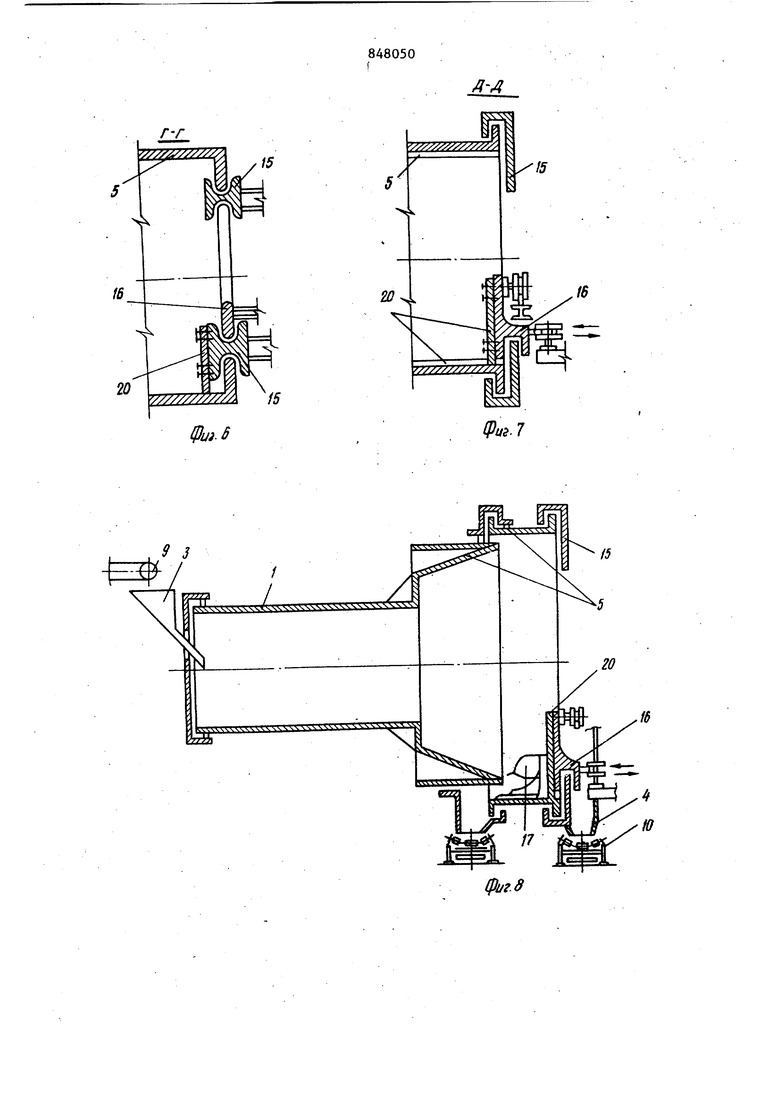

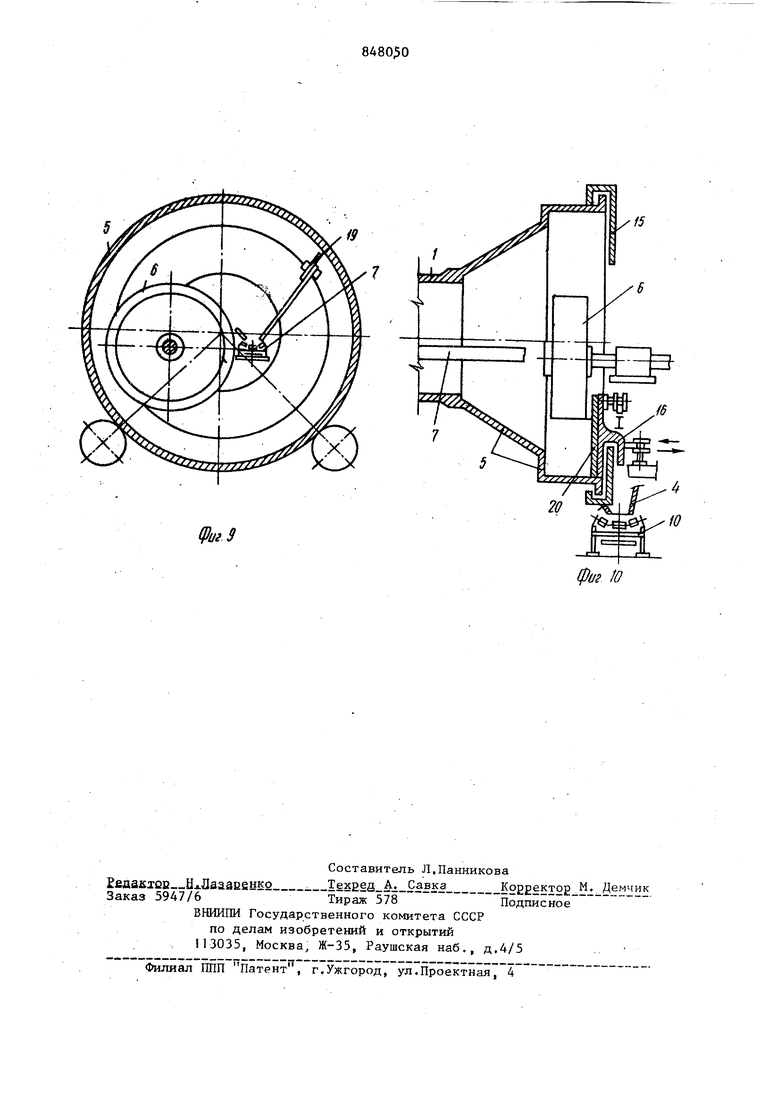

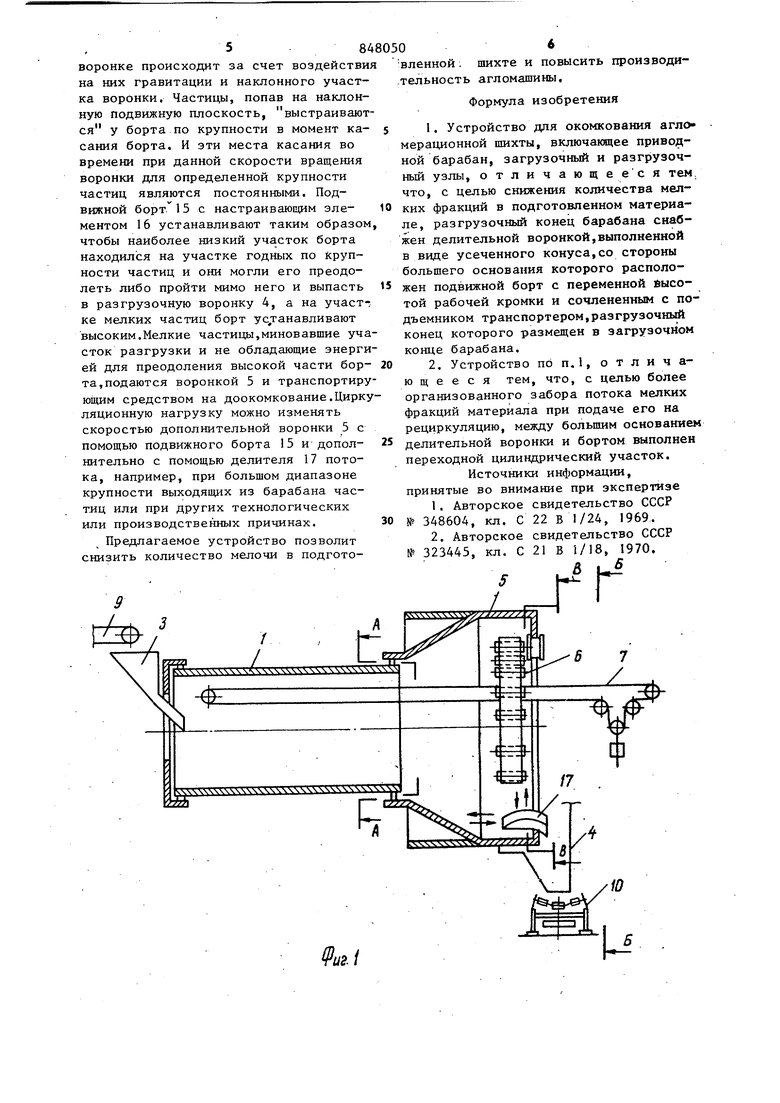

Изобретение относится к окускованию металлургического сырья черной и цветной металлургии. Известно устройство для подготовки шихты, выполненное в виде приводного барабана, в котором установленБ цепи с провисанием по винтовым линиям с заходом против направления вращения барабана со стороны выгрузки и углом наклона витков и образующей ба рабана большим, чем естественный угол откоса подготавливаемого материала р Наиболее близким к предлагаемому по технической сущности является устройство для подготовки шихты, содержащее приводной барабан, загрузочный и разгрузочный узлы. Для снятия гарнисажа и регулирования направления его перемещения устройство снабжено закрепленными на блоке стержнями и йарнирно установленными лопатками, соединенными тягой 2. Известное устройство не обеспечивает окомкования материалов в пределах нужной крупности. Например, рассевы окомкованной шихты, состоящей из 80% концентрата и 20% руды (реальные условия заводов Юга) показывают, что мелочь фракции 1,5-0 мм ча выходе из окомкователя может достигать 20% и более. С учетом разрушения крупных гранул шихты при ее транспортировке от окомкователя до агломашины количество мелочи в шихте, уложенной на опекательные тележки, может достигать 45% и более, что отрицательно влияет на производительность агломашины . Цель изобретения - снижение количества мелких фракций в подготов-ленном материале.. Цель достигается тем, что устройство, содержащее Ьриводной барабан, загрузочный и разгрузочный узлы на участке разгрузки, снабжено делительной воронкой, выполненной в виде усеченного конуса, со стороны большего основания которого расположен подвижной борт с переменной высотой рабоч.ей кромки и сочлененным е подъемником транспортером разгрузочный конец которого размещен в загрузочном конце барабана. Между большим основанием делитель ной воронки и бортом выполнен переходный цилиндрический участок. На фиг. показано устройство,общи вид; на фиг.2 - разрез А-А на фиг.1 на фиг.З - разрез В-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг то же, вариант исполнения с приемным лотком и затвором; на фиг,6 - разрез Г-Г на фиг.З; на фиг.7 - разрез Д-Д на фиг.З; на фиг,8 - вид устройства с подвижным бортом; на фиг.9,10 - ва рианты исполнения подъемника и транс портируемого средства. Устройство состоит из приводного барабана 1, установленного на раме 2, загрузочного узла 3 и разгрузочного узла 4. На участке разгрузки, барабан сочленен с делительной воронкой 5,, на которой материал при помощи подъемника 6 попадает на тран спортирующее средство 7,, которое может быть выполнено, например, в виде ленточного конвейера. Делительная воронка установлена на раме 8. Подлежащий подготовке материал подают в устройство конвейером 9, а готовый продукт принимают на конвейер 10. Подъемник может быть снабжен регулировочным роликом II, с помощью которого изменяют расстояние ленты до образующей делительной воронки и приемным лотком 12. Регулировочный ролик может быть снабжен амортизатором. Над регулировочным роликом может быть установлен затвор 13, выполненный, например, в виде крыльчатки. Для выравнивания начальных условий например высоты падения, при перегрузке шихты из барабана в делительную воронку устройство снабжено урав нительным листом 14. Делительная воронка снабжена подвижным бортом 15 с настраивающим элементом 16, Рабоча кромка борта имеет большую кривизну а рабочая кромка настраивающего элемента - меньшую. Настраивающий элемент снабжен установочными роликами и канатным приводом передвижения, Привод передвижения настраивающего элемента может быть,, практически;, любой конструкции. С помощью подвиж 0 ного борта 15 производят грубую настройку, которую осуществляют при изменении количества шихты в барабане (заполнение барабана)или состава шихты. Как правило грубую настройку осуществляют при остановке агломашины, В случае необходимости осуществления грубой настройки при работе агрегата подвижный борт снабжают приводом с одновременным обеспечением дистанционной фиксации борта в заданном положении. С помощью настраивающего элемента 16 осуществляют тонкую настройкуJ которую производят без остановки агрегата. Перемещение подвижного борта и настраивающего элемента осуществляют независимо друг от друга. Взаимная оптимальная установка рабочих кромок подвижного борта 15 и настраивающего элемента 16 позволяет осуществить разделение материала по фракциям в широких пределах. Для возможности отбора материала, направляемого повторно в процесс независимо от оборотов делительной воронки, делительная воронка может быть оборудована делителем 17 потока, выполненным., например, в виде фасонного плужка с бортом 18. Делитель потока может быть выполнен в виде одной или нескольких радиальных направляющих (не показан). Делительную воронку очищают устройством 19, выполненным, например в виде скребка. Она может быть выполнена самофутерующейся, либо футерована материалом 20, предотвращающим налипание шихты, например резиной. Устройство работает следующим образом, С помощью конвейера 9 и загрузочного узла 3 аглошихту подают в приводной барабан 1. Перемещая шихту к разгрузочному концу барабана, например, в режиме переката, скомковывают jee. Окомкованную шихту, крупностью 0-15 мм, подают из барабана в делительную воронку. С помощью делительной воронки осуществляют разделение частиц по крупности. Частицы, крупностью, например, 1,5-15 мм, подают через разгрузочный узел 4 на конвейер 10 и транспортируют к агломашине. Частицы, крупностью 0-1,5 мм, с помошью транспортирующего средства 7 возвращают в загрузочную часть барабана на доокомкование. Деление частиц шихты (сегрегация)в делительной на них гравитации и наклонного участ ка воронки. Частицы, попав на наклонную подвижную плоскость, выстраиваю ся у борта по крупности в момент касания борта. И эти места касания во времени при данной скорости вращения воронки для определенной крупности частиц являются постоянными. Подвижной борт. 15 с настраивающим элементом 16 устанавливают таким образом чтобы наиболее низкий участок борта находился на участке годных по крупности частиц и они могли его преодолеть либо пройти мимо него и выпасть в разгрузочную воронку 4, а на участке мелких частиц борт ус танавливают высоким.Мелкие частицы,миновавшие уча сток разгрузки и не обладающие энерги ей для преодоления высокой части борта,подаются воронкой 5 и транспортиру ющим средством на доокомкование.Цирку ляционную нагрузку можно изменять скоростью дополнительной воронки 5 с помощью подвижного борта 15 и дополнительно с помощью делителя 17 потока, например, при большом диапазоне крупности выходящих из барабана частиц или при других технологических или производственных причинах. Предлагаемое устройство позволит снизить количество мелочи в подгототельность агломашины. Формула изобретения 1.Устройство для окомкования агломерационной шихты, включающее приводной барабан, загрузочный и разгрузочный узлы, отличающееся тем. что, с целью снижения количества мелких фракций в подготовленном материале, разгрузочный конец барабана снабжен делительной воронкой,выполненной в виде усеченного конуса,со стороны большего основания которого расположен подвижной борт с переменной йысотой рабочей кромки и сочлененным с подъемником транспортером,разгрузочный конец которого размещен в загрузочном конце барабана. 2.Устройство по п.1, отличающееся тем, что, с целью более организованного забора потока мелких фракций материала при подаче его на рециркуляцию, между большим основанием делительной воронки и бортом выполнен переходной цилиндрический участок. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 348604, кл. С 22 В 1/24, 1969. 2.Авторское свидетельство СССР № 323445, кл. С 21 В 1/18, 1970.

А-А

1

иа.2

15

.л

физ.б

(Pus.7

Авторы

Даты

1981-07-23—Публикация

1976-11-23—Подача