1

Изобретение относится к технике сушки и может быть исЬользовано в деревообрабатывающей , электроизоляционной и других отраслях промышленности.

Известен способ конвективно-радиационной сушки лакокрасочных покрытий, размещенных в йушильном объеме, путем каталитического окисления вьоделяющихся паров растворителя с последующей рециркуляцией продуктов окисления, где загрязненный парами растворителя воздух подогревают и направляют на каталитическое дкисление вне сушильного объема. Затем этот воздух с температурой 550-700°с поступает в радиационные излучатели (панели), где отдает часть своего тепла, и оттуда частично поступает на рециркуляцию Ч

Недостатками известного способа являются неполное использование выделяющегося при окислении паров тепла, а также отложение растворителя в системе рециркуляции паров вследствие их конденсации, что приводит к снижению экономичности процесса.

Известен также способ конвективноРсщиационной сушки лакокрасочных покрытий в сушильном объеме путем каталитического окисления выделяющихся паров растворителя на выходе сушильного объема с последующей рециркуляцией продуктов окисления на вход сушильного объема в зоне подвода теплоносителя t2j.

Каталитическое окисление паров растворителя непосредственно в сушильном объеме, на его выходе исключает отложение растворителя на транспортных коммуникациях, снижает тепловые

10 потери в окружающее пространство и предост.авляет возможность для утилизации радиационной тепловой энергии, что увеличивает экономичность процесса сушки лакокрасочных покрытий.

15

Недостаток известного способа снижение эффективности использования тепла, вьщеляющегося в виде радиационного излучения на покрытие, и пожароопасность при повышенном содер20жании паров растворителя в выводимом из сушильного объема сушильном агенте. При повыпенном содержании паров растворителя (концентрация 20 г/м и выше) излучакхцая поверхность слоя

25 катализатора может разогреваться до 700°С и выше, что приводит к воспламенению горючих компонентов покрытия и испарившегося растворителя в суишльном объеме, превыиает уровень

30 и,нициирования реакции каталитического

окислени} (200-350 С)) и температуру поверхносги- источника излучения, регламентированную технологической устойчивостью высушиваемого покрытия.

Для обеспечения заданных технологических показателей высушиваемого покрытия необходимо поверхность слоя катализатора, разогретую до и выше, удалять от покрытия, что связано с уменьшением интенсивности ргщиационногр теплообмена, с увеличением потерь в окружающее пространство и в конечном итоге - с уменьшением экономической эффективности процесса сушки в целом.

Цель изобретения - интенсификация сушки и исключение возможности воспламенения горючих компонентов покрытия (уменьшение пожароопасности).

Поставленная цель достигается тем, что каталитическое окисление паров растворителя производят до образования продуктов неполного окисления с последующим полным каталитическим окислением в зоне подвода теплоносителя.

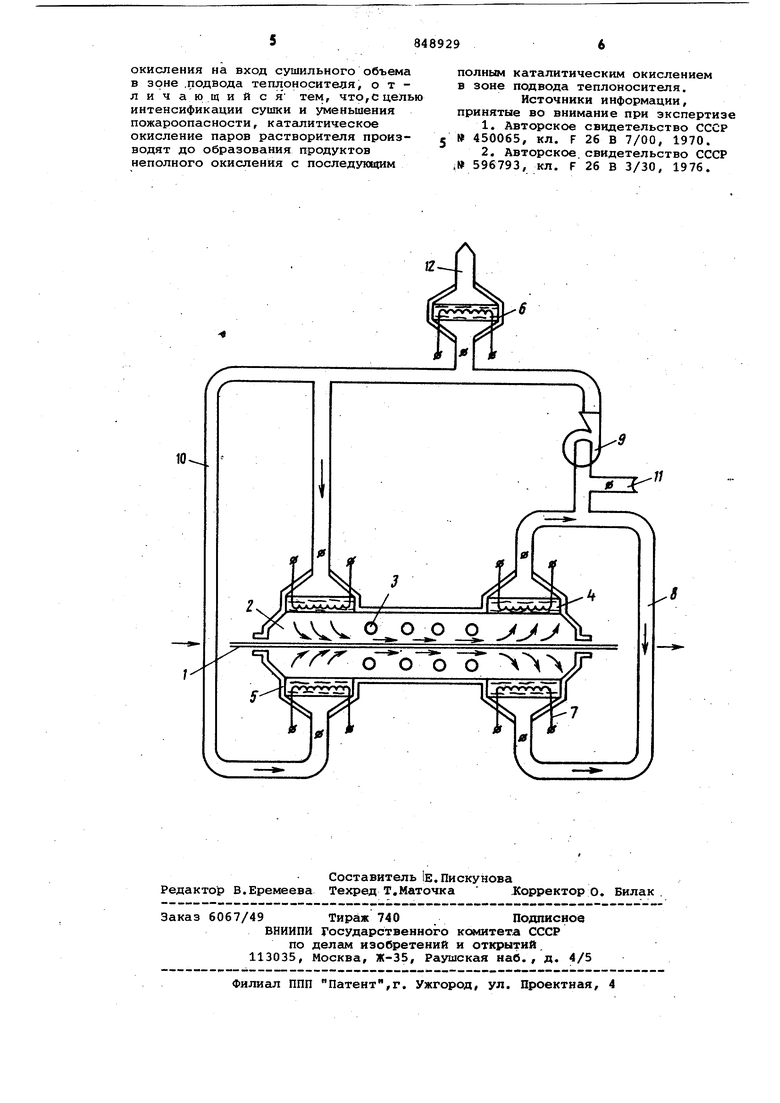

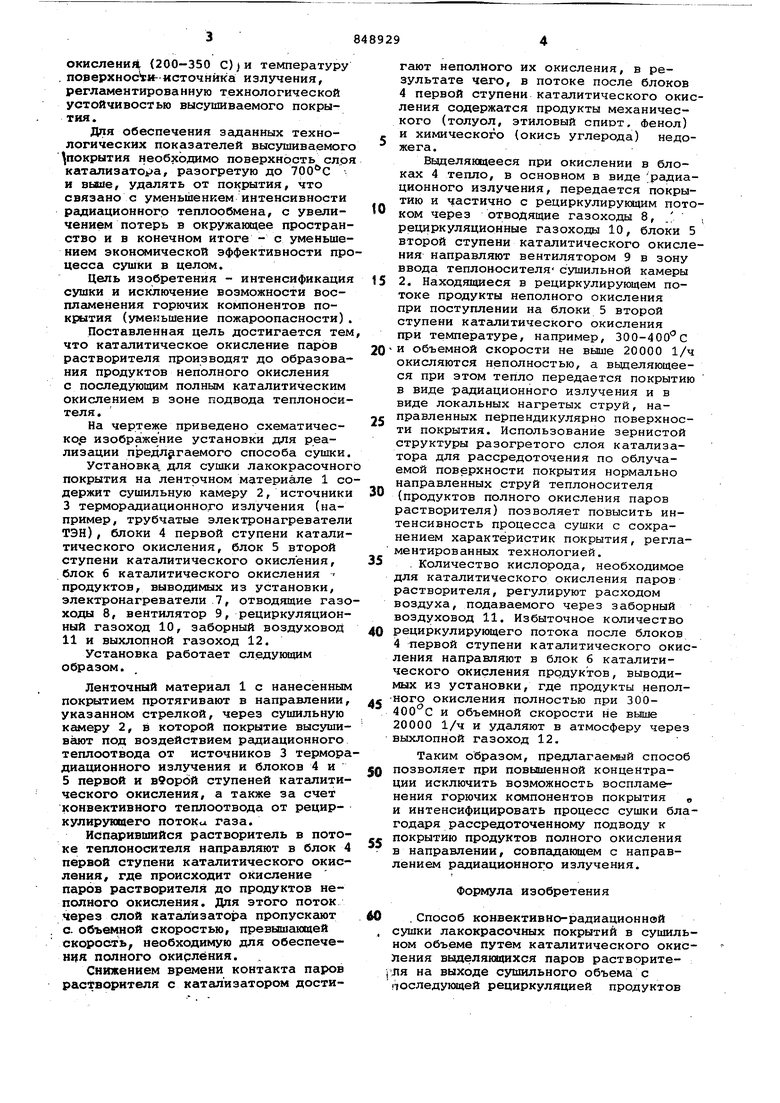

На чертеже приведено схематическо,е изображе ние установки для реализации предлагаемого способа сушки.

Установка, для сушки лакокрасочного покрытия на ленточном материале 1 соержит сушильную камеру 2, источники 3 терморадиационного излучения (например, трубчатые электронагреватели ТЭН), блоки 4 первой ступени каталитического окисления, блок 5 второй ступени каталитического окисления, блок 6 каталитического окисления продуктов, выводимых из установки, электронагреватели 7, отводящие газоходы 8, вентилятор 9, рециркуляционный газоход 10, заборный воздуховод 11 и выхлопной газоход 12.

Установка работает следующим образом.

Ленточный материал 1 с нанесенным покрытием протягивают в направлении, указанном стрелкой, через сушильную камеру 2, в которой покрытие высушивают под воздействием радиационного теплоотвода от источников 3 терморадиационного излучения и блоков 4 и 5 первой и в9ор6й ступеней каталитического окисления, а также за счет конвективного теплоотвода от рециркулируквдего поток. газа.

испарившийся растворитель в потоке теплоносителя направляют в блок 4 первой ступени каталитического окисления, где происходит окисление паров растворителя до продуктов неполного окисления. Для этого поток через слой катализатора пропускают с. объемной скоростью, превышающей скорость, необходимую для обеспечения паяного окирлёния.

Снижением времени контакта паров растворителя с катализатором достигают неполного их окисления, в результате чего, в потоке после блоков 4 первой ступени каталитического окисления содержатся продукты механического (толуол, этиловый СПИРТ. Фенол) , и химического (окись углерода) недо жега.

Вьщелянадееся при окислении в блоках 4 тепло, в основном в виде радиационного излучения, передается покрытию и частично с рециркулирукхцим потоком через отводящие газоходы 8, . . рециркуляционные газоходы 10, блоки 5 второй ступени каталитического окисления направляют вентилятором 9 в зону ввода теплоносителя сушильной камеры

5 2. Находящиеся в рециркулирующем потоке продукты неполного окисления при поступлении на блоки 5 второй ступени каталитического окисления при температуре, например, 300-400 0

0 и объемной скорости не вьаше 20000 1/ч окисляются неполностью, а выделяющееся при этом тепло передается покрытию в виде радиационного излучения и в виде локальных нагретых струй, направленных перпендикулярно поверхности покрытия. Использование зернистой структуры разогретого слоя катализатора для рассредоточения по облучаемой поверхности покрытия нормально направленных струй теплоносителя

(продуктов полного окисления паров растворителя) позволяет повысить интенсивность процесса сушки с сохранением характеристик покрытия, регламентированных технологией.

5 Количество кислорода, необходимое для каталитического окисления паров растворителя, регулируют расходом воздуха, подаваемого через заборный воздуховод 11. Избыточное количество

0 Рециркулирующего потока после блоков 4 первой ступени каталитического окисления направляют в блок 6 каталитического окисления продуктов, выводимых из установки, где продукты непол, -ного окисления полностью при 300400 С и объемной скорости не выше 20000 1/Ч и удаляют в атмосферу через выхлопной газоход 12.

Таким образом, предлагаемый способ 0 позволяет при повышенной концентрации исключить возможность воспламенения горючих компонентов покрытия „ и интенсифицировать процесс сушки благодаря рассредоточенному подводу к f покрытию продуктов полного окисления в направлении, совпадающем с направлением радиационного излучения.

Формула изобретения

0 , Способ конвективно-радиационной . сушки лакокрасочных покрытий в сушильном объеме путем каталитического окисления выделякяцихся паров растворитеj ля на выходе сушильного объема с последукяцей рециркуляцией продуктов

окисления на вход сушильного объема в зоне .подвода теплоносителя, о т л и ч а ю .щ и и с я тем, что,с целью интенсификации сушки и уменьшения пожароопасности, каталитическое окисление паров растворителя производят до образования продуктов неполного окисления с последующим

полным каталитическим окислением в зоне подвода теплоносителя. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 5 № 450065, кл. F 26 В 7/00, 1970.

2.Авторское свидетельство СССР i 596793, кл. F 26 В 3/30, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ конвективно-радиационной сушки лакокрасочных покрытий | 1988 |

|

SU1627792A1 |

| Способ конвективно-радиационной сушки лакокрасочных покрытий | 1980 |

|

SU928152A2 |

| Способ сушки покрытий | 1989 |

|

SU1765646A1 |

| Способ сушки покрытий | 1988 |

|

SU1765645A2 |

| Способ работы радиационно-конвективной сушильной установки | 1977 |

|

SU723332A1 |

| Установка для сушки материалов,выделяющих горючие компоненты | 1982 |

|

SU1076718A1 |

| Способ очистки и утилизации теплоносителя при сушке лаковых покрытий | 1989 |

|

SU1649221A1 |

| Способ работы радиационно-конвективной сушильной установки | 1980 |

|

SU909495A1 |

| Способ очистки газообразного теплоносителя | 1989 |

|

SU1761232A1 |

| Способ работы сушильной установки для лакокрасочных покрытий | 1982 |

|

SU1101639A1 |

-О, / о Л±Г

Авторы

Даты

1981-07-23—Публикация

1978-07-04—Подача