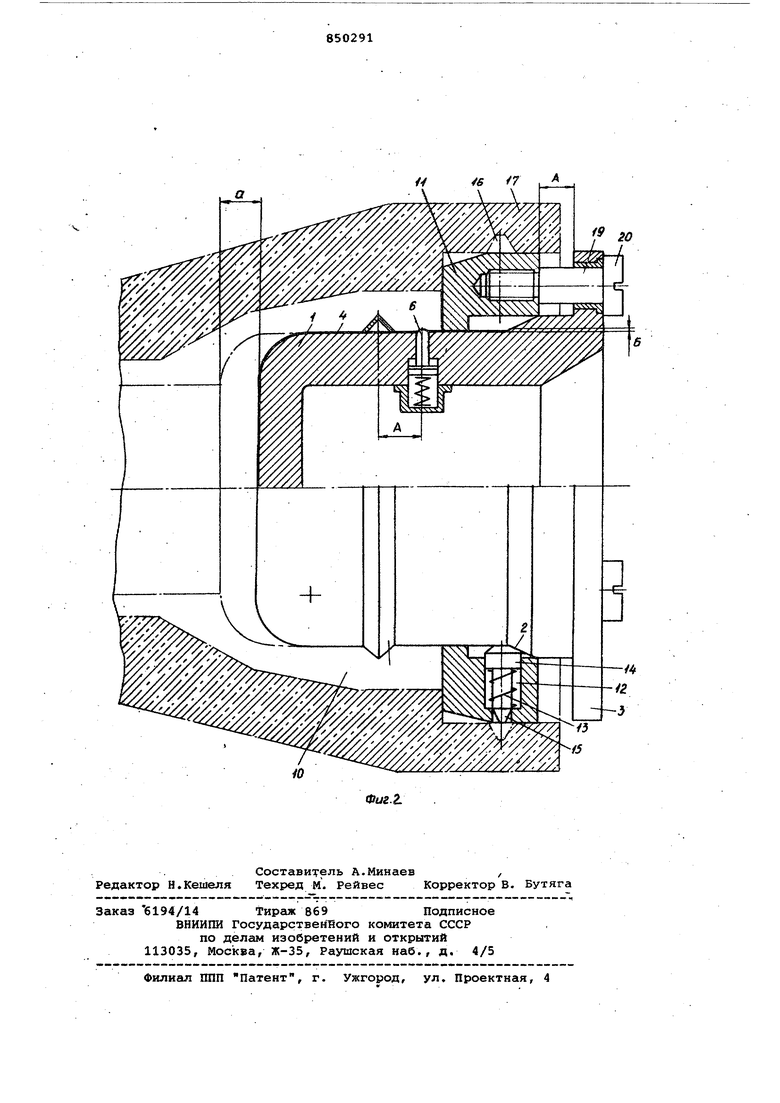

тейной формы; на фиг. 2 - то же в момент извлечения из отливки с удержанием трубы в изложнице. Стержень состоит из формообразующего корпуса 1 со ступенчатоконусной поверхностью 2 в основании и запорного фланца 3. На цилиндрической поверхности теплоизоляционного покрыти 4 на расстоянии 1/5-1/7 длины от фла ца в корпусе стержня выполнены радиальные отверстия 5 с расположенными в них зашелками 6, поджатыми пружинами 7 и крышками 8. На верхних сферических концах зааделок закреплена кольцевая вставка 9, образующая канавку в раструбной части 10 отливки трубы. Корпус стержня снабжен сталкивающим отливку устройством в виде кольц 11 с радиальными отверстиями 12 и ра положенными в них поджатыми пружинами 13 штырями 14, взаимодействующими головками штырей со ступенчато-конус ной поверхностью корпуса, а ножками 15 штырей с кольцевой проточкой 16, выполненной в раструбной части изложницы 17. При этом сталкиваквдее кольцо ограниченно-подвижно закреплено к запорному фланцу стержня во втулках 18 на направляющих винтах 19 с головками 20 и контактирует с торцом 21 литейной формы при установке стержня вформу. Стержень для образования полости раструба труб работает следующим образом. В положении, изображенном на фиг. стержень при помощи каретки узла уст новки и удаления стержня центробежно машины (не показано) у,становлен в раструбной части 10лилейной формы 17 и контактирует кольцом 11 с торцо 21 литейной формы, закрывая последнюю. При этом сталкивгиощее кольцо 11 и запорный фланец 3 сомкнуты между собой на направляющих винтах 19, меж ду головками 20 и торцом- запорного фланца образован зазор А, запорный фланец 3 поджимает кольцо 11 к торцу 21 литейной формы, а ножки 15 штырей 14 под воздействием ступенчато-конусной поверхности 2 корпуса 1 стерж ня выдвинуты из отве|)стий 12, в коль цевую проточку 16 литейной формы 17 со сжатием пружин 1J. На верхних сферических концах заделок б закреплена кольцевая вставка 9. I . - После заливки жидкого метё1Лла во вращающуюся вместе со стержнем литей ную форму 17, заполнения жидким металлом раструбной части 10 формы и достижении необходимых технологических параметров для извлечения стержн производят извлечение стержня из отливки раструба Трубы. При этом корпу 1 стержня, запорный фланец 3 и сферические концы защелок б, освобождаю щиеся от кольцевой вставки 9, оставшейся в отливке раструба 10, выходят из отливки и литейной формы, смещаясь вправо на равное расстояние А, а кольцо 11, закрепленное ножками 15 штырей 14 в кольцевой проточке 16 изложницы 17, удерживает отливку трубы в изложнице (фиг. 2). В конце движения корпуса 1 стержня и запорного фланца 3 на расстояние А относительно изложницы 17 и кольца 11 штыри 14, контактируя со Ступенчато-конусной поверхностью 2 корпуса 1, утопают в радиальных отверстиях 12 кольца 11 под воздействием разжимающихся пружин 13 и освобождают кольцо 11 от изложницы, которое увлекается головками 20 винтов 19 при дальнейшем движении предварительно освободившегося от отливки трубы корпуса 1 стержня и запорного фланца 3 до окончательного вывода стержня из формы без отливки трубы, остающейся в форме. Затем форма с отливкой трубы передается по технологическому потоку для извлечения трубы из изложницы,а на извлеченный из отливки корпус 1 стержня наносится теплоизоляционное покрытие и одевается кольцевая вставка 9, закрепляющаяся на сферических концах защелок 6. Во избежание сдирания покрытия при установке стержня в форму кольцо 11 установлено на корпусе 1 стержня с зазором 5, равным толщине слоя наносимого покрытия. Повторение цикла отливки трубы с применением стержня начинается с установки стержня во вращающуюся литейную форму. I Выполнение стержня со ступенчато-конусной поверхностью в оЬновании и со сталкивакщим отливку трубы устройством в виде кольца с отверстиями и расположенными в них подпружиненными штырями, взаимодействующими с поверхностью корпуса и кольцевой проточкой в раструбе изложницы, закрепление кольца подвижно к запорному фланх у ма направляющих винтах, обеспечивает удержание трубы в изложнице при извлечении стержня из отливки раструба и повышает работоспособность стержня, так как при этом четко разграничиваются технологические операции по извлечению стержня из раструба отливки и извлечению трубы из формы, что повышает производительность на каждой из упомянутых операций и сокращение простоев машины. . Формула изобретения Стержень для образования полости раструба труб при .центробежном литье по авт. св. № 692671 f о т л ич ающи и с я тем, что, с целью повышения работоспособности стержня .путем удержания трубы в изложнице

при извлечении стержня из отливки, он снабжен сталкивающим отливку устройством, выполненным в виде кольца с радиальными отверстиями и расположенными в них подпружиненными штырями, взаимодействующим) со ступенчато-конусНой поверхностью корпуса и с кольцевЕлл пазом, выполненным в раструбной части изложницы, при

этом кольцо ограниченно г(одвижПо относительно запорного фланца стержня и крепится к нему на направляюших винтах.

Источники информации, принятые во внимание при экспертизе

.1. Авторское свидетельство СССР 692677 кл. В 22 D 13/10, 1976.

лиг-1 6 /7 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для центробежного литья раструбных труб | 1981 |

|

SU986584A1 |

| Раструбный стержень для изложниц центробежных машин | 1983 |

|

SU1161234A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU768545A1 |

| Раструбный стержень для изложницыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU839675A1 |

| Раструбный стержень для изложницы центро-бЕжНОй МАшиНы | 1979 |

|

SU831302A1 |

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Раструбный стержень | 1976 |

|

SU602295A1 |

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU719798A1 |

| Раструбный стержень | 1973 |

|

SU469532A1 |

Авторы

Даты

1981-07-30—Публикация

1979-12-14—Подача