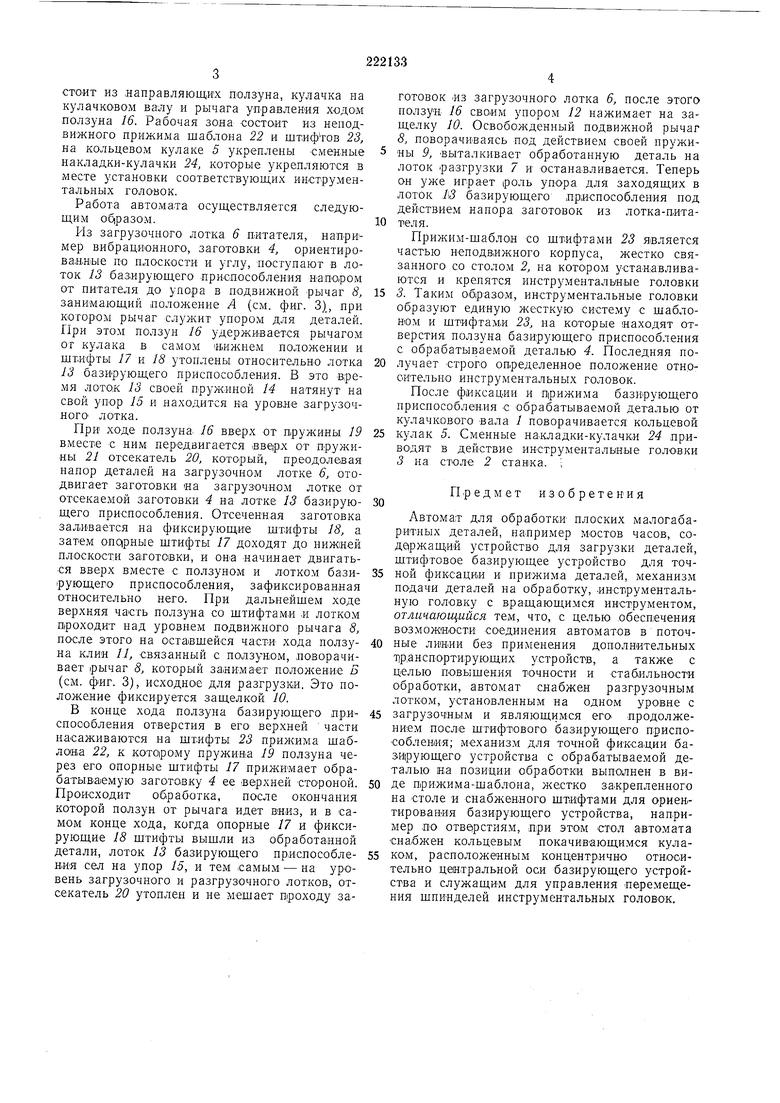

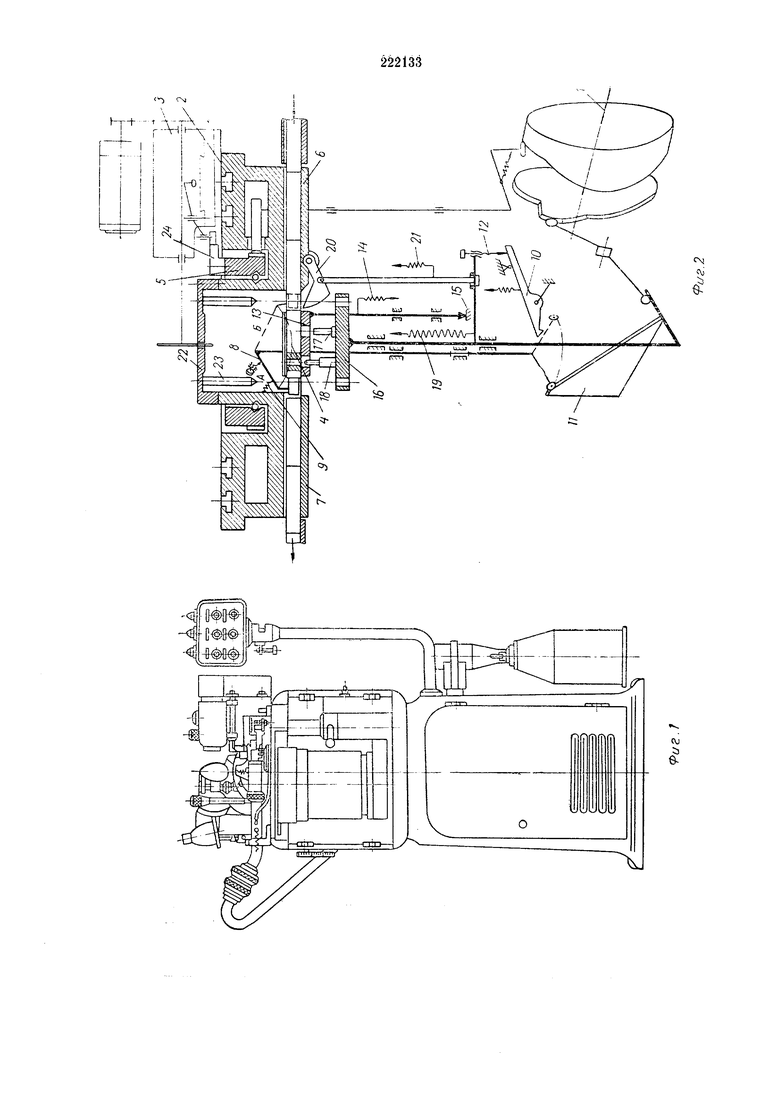

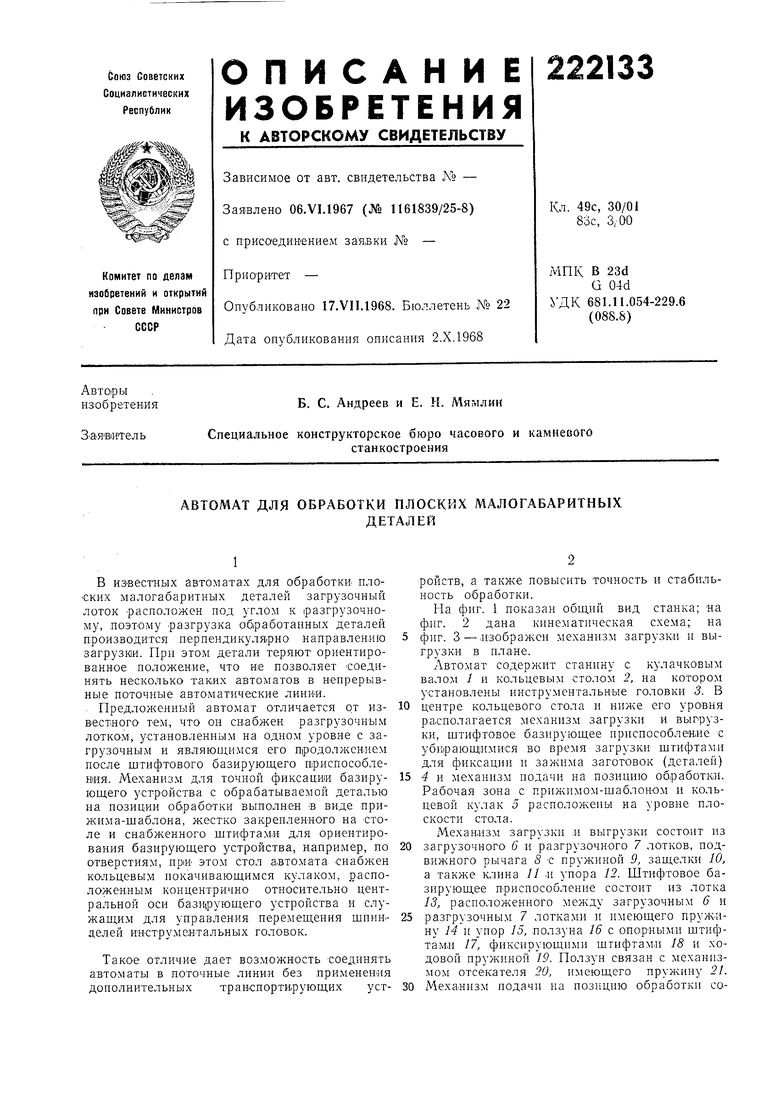

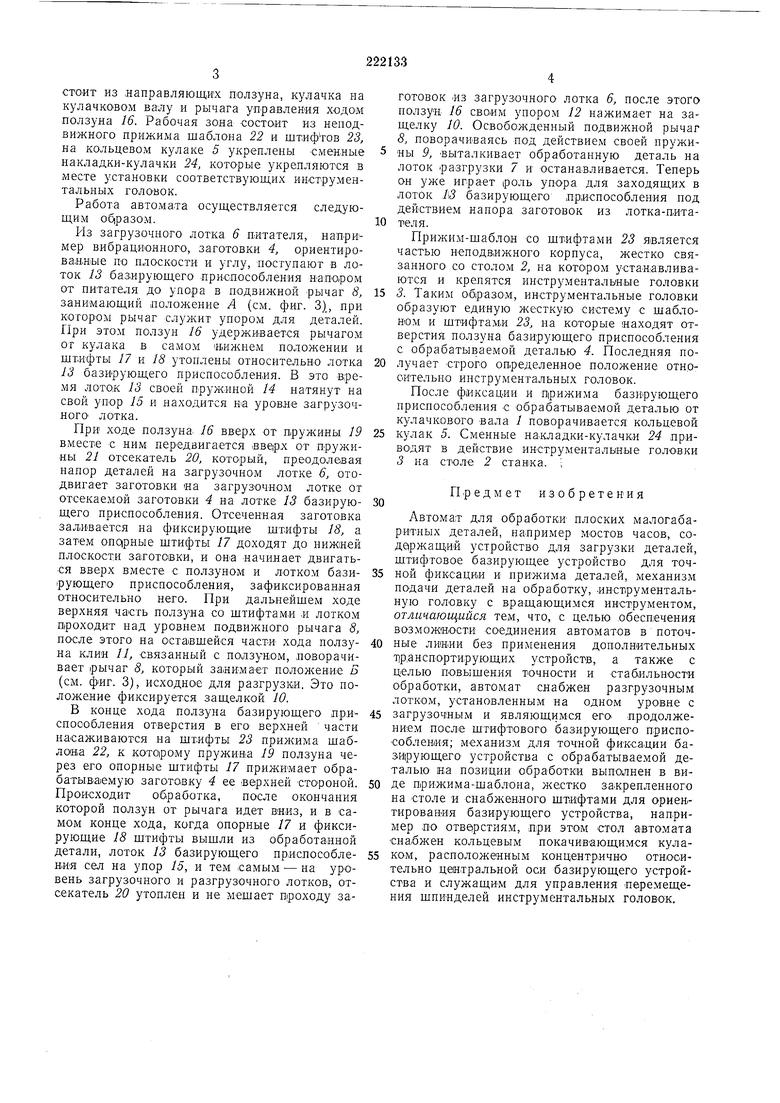

В известных автоматах для обработки плоских малогабаритных деталей загрузочный лоток расположен под углом к разгрузочному, поэтому разгрузка обработанных деталей производится перпендикулярно направлению загрузк и. При этом детали теряют ориентированное положение, что не позволяет соединять несколько таких автоматов в непрерывные поточные автоматические линии. Предложенный автомат отличается от изв-естиого тем, что ои снабжен разгрузочным лотком, установленным на одном уровне с загрузочным и являюп;имся его продолжением после штифтового базирующего приспособления. Механизм для точной фиксапии базирующего устройства с обрабатываемой деталью на позиции обработки выполнен в виде прижима-шаблона, жестко закрепленного на столе и снаблсенного штифтами для ориентирования базируюш,его устройства, например, по отверстиям, при этом стол автомата снабжен кольцевым нокачиваюш,имся кулаком, расположенным концентрично относительно центральной оси базирующего устройства и служащим для управления перемещеиия шпииделей инструментальных головок. ройств, а также повысить точность и стабильность обработки. Па фиг. 1 показан общий вид станка; -на ф,иг. 2 дана кинематическая схема; на фиг. 3 - изображен механизм загрузки и выгрузки в илане. Автомат содержит станину с кулачковым валом 1 и кольцевым столом 2, на котором установлены инструментальные головки 3. В центре кольцевого стола и ниже его уровня располагается механизм загрузки и выгрузки, штифтовое базирующее приспособление с убирающимися во время загрузки штифтами для фиксации и зажима заготовок (деталей) и механизм подачи на позицию обработки. 4 Рабочая зона с прижимом-шаблоном и кольцевой кулак 5 расположены на уровне плоскости стола. Механ.изм загрхзки и выгрузки состо ит из загрузочного 6 и разгрузочного 7 лотков, подвилчного рычага 8 с пружиной 9, защелки 10, а также клина // и упора 12. Штифтовое базирующее приспособление состоит из лотка 13, расположенного между загрузочным 6 и разгрузочны.м 7 лотками и имеющего 14 и упор 15, ползуна 16 с опорными штифтами 17, фиксирующими штифтам 18 и ходовой пружиной 19. Ползун связан с механизмом отсекателя 20, имеющего пружину 21. Механизм подачи на позицию обработки состОИг из .направляющих ползуна, кулачка на кулачковом валу и рычага управления ходом ползуна 16. Рабочая зода состоит из неподвижного прижима шаблона 22 и штифтов 23, на кольцевом кулаке 5 укреплены сменные накладки-кулачки 24, которые укрепляются в месте установки соответствующих инструментальных ГОЛОВОК.

Работа автомата осуществляется следующим об|разом.

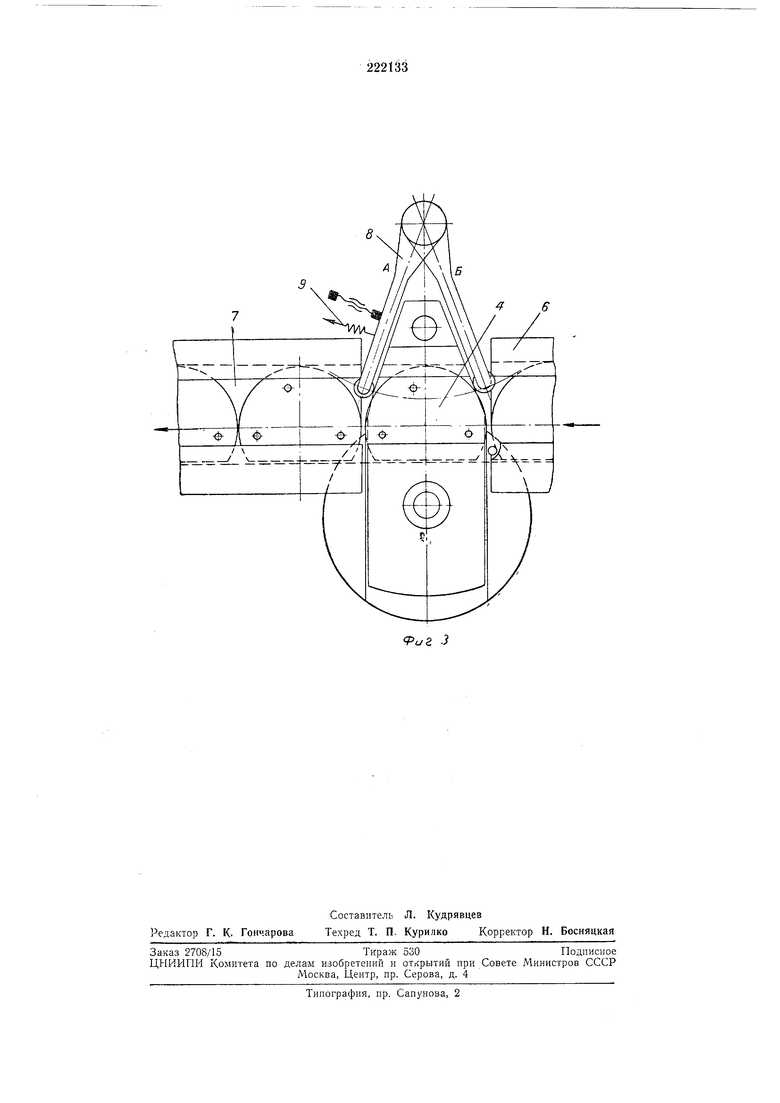

Из загрузочного лотка 6 питателя, напри мер вибрационного, заготовки 4, ориентироваяЕые по плоскости и углу, посгупают в лоток 13 базирующего приспособления nanoipoM от питателя до упора в подвижной рычаг 8, занимающий положение А (см. фиг. 3), при котором рычаг служит упором для деталей. При этом ползун 16 удерживается рычагом от кулака в самом «.ижнем положении и штифты 17 и 18 утоплены относительно лотка 13 базирующего приспособления. В это время лотО|К 13 своей пружиной 14 натянут на свой упор 15 и находится Hia уровне загрузочного лотка.

При ходе ползуна 16 вверх от пружины 19 вместе с ним передвигается -вверх от п-ружины 21 отсекатель 20, который, преодолевая напор деталей на загрузочном лотке 6, отодвигает заготовки «а загрузочном лотке от отсекаемой заготовки 4 на лотке 13 базирующего приспособления. Отсеченная заготовка заливается на фиксирующие штифты 18, а затем опО|рные штифты 17 доходят до нижией плоскости заготовки, и он-а начинает двигаться вверх вместе с ползуном и лотком базирующего приспособления, зафиксированная относительно него. При дальнейшем ходе верхняя часть ползуна со штифтами и лотком проходит над уровнем подвижного рычага 8, после этого на оставшейся части хода ползуна КЛИМ 11, связанный с ползуном, ловорачивает рычаг 5, который занимает положение Б (см. фИг. 3), исходное для разгрузки. Это положение фиксируется защелкой 10.

В конце хода ползуна базирующего приспособления отверстия в его верхней части насаживаются на штифты 23 прижима шаблона 22, к которому пружина 19 ползуна через его опорные штифты 17 прижимает обрабатываемую заготО|Вку 4 ее верхней стороной. Происходит обработка, после окончания которой ползун от рычага идет вниз, и в самом конце хода, когда опорные 17 и фиксирующие 18 штифты вышли из обработанной детали, лоток 13 базирующего приспособления сел на упор 15, и тем .самым - на уровень загрузочного и разгрузочного лотков, отсекатель 20 утоплен и не мешает проходу заготовок ИЗ загрузочного лотка 6, после этого ползун 16 своим упором 12 нажимает на защелку 10. Освобожденный подвижной рычаг 8, поворачиваясь под действием своей пружины 9, Выталкивает обработанную деталь на лоток разгрузки 7 и останаВливается. Теперь он уже играет роль упора для заходящих в лоток базирующего приспособления под действием напора заготовок из лотка-питателя.

Прижим-щаблОН со щтифтами 23 является частью неподвижного корпуса, жестко связанного со столом 2, на котором устанавливаются и крепятся инструментальные головки

5. Таким образом, инструментальные головки образуют единую жесткую систему с шаблоном и штифтаМИ 23, на которые находят отверстия ползуна базирующего приспособления с обрабатываемой деталью 4. Последняя получает Строго определенное положение относительно инструментальных головок.

После фиксации и прижима базирующего приспособления с обрабатываемой деталью от кулачкового вала / поворачивается кольцевой

кулак 5. Сменные накладки-кулачки 24 привОДят в действие инструменталыные головки 3 на столе 2 станка. ;

Предмет изобретения

Автомат для обработки плоских малогабаритных деталей, наПример мостов часов, соде|ржащий устройство для загрузки деталей, штифтовое базирующее устройство для точной фиксации и нрижима деталей, механизм подачи деталей на обработку, инструментальную головку с враЩающимся инструментом, отличающийся тем, что, с целью обеспечения воз.можиости соединения автоматов в поточные линии без применения дополнительных транспортирующих устройств, а также с целью ПОвыщеяия точности и стабильности обработки, автомат снабжен разгрузочным лотком, установленным на одном уровне с

загрузочным и являющимся его продолжением после штифтового базирующего приспособления; механизм для точной фиксаЦии базирующего устройства с обрабатываемой деталью на позиции обработки выполнен в виде прижима-шаблона, жестко заКрепленного на Столе и снабженного штифтами для ориенг тирования базирующего устройства, например ПО отве рстиям, при этом СТОЛ автомата Снабжен кольцевым покачивающимся кулаком, расположенным концентрично относительно цеНТральной оси базирующего устройства и служащим для управления Перемещения шпинделей инструментальных голоВОК.

j

| название | год | авторы | номер документа |

|---|---|---|---|

| Гайконарезной автомат | 1987 |

|

SU1540969A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Бункерное захватно-ориентирующее устройство | 1977 |

|

SU772653A1 |

| Автомат для шлифования игольчатых деталей | 1981 |

|

SU1020210A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Устройство для групповой обработки деталей | 1990 |

|

SU1815154A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Загрузочно-разгрузочное устройство | 1989 |

|

SU1764945A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ ЧАСОВЫХ МЕХАНИЗМОВ | 1973 |

|

SU366959A1 |

| Приспособление для установки плоских малогабаритных деталей | 1990 |

|

SU1774908A3 |

,,,,

6

Даты

1968-01-01—Публикация