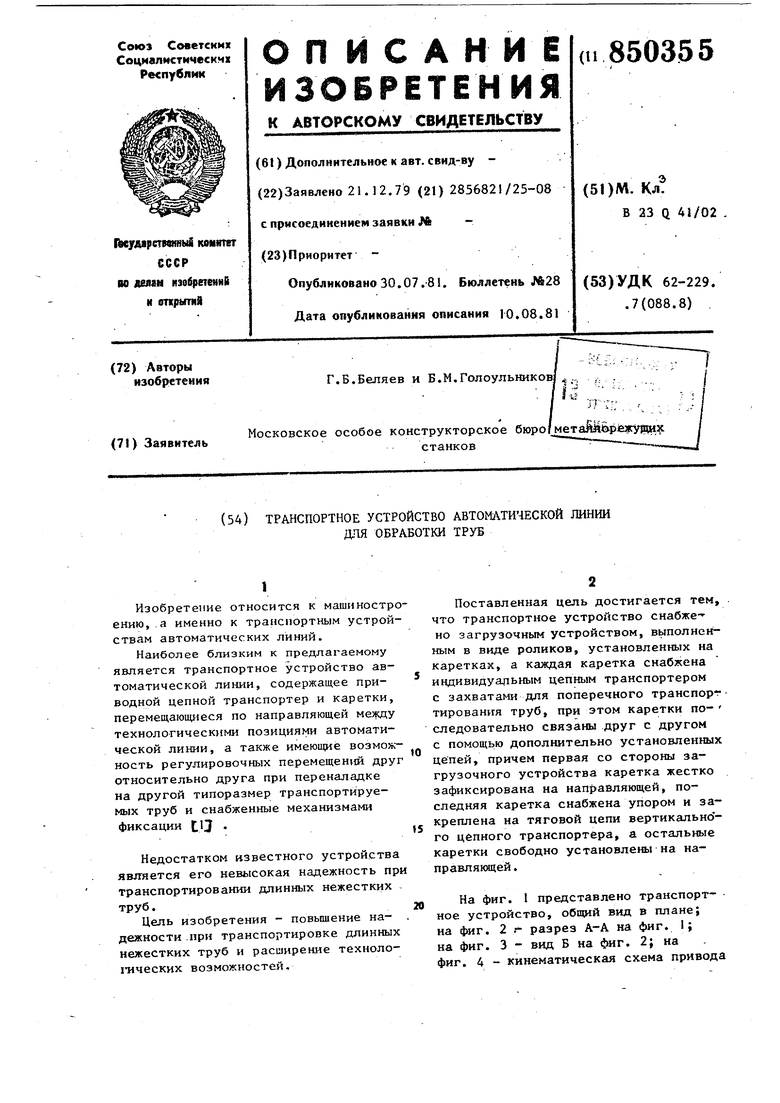

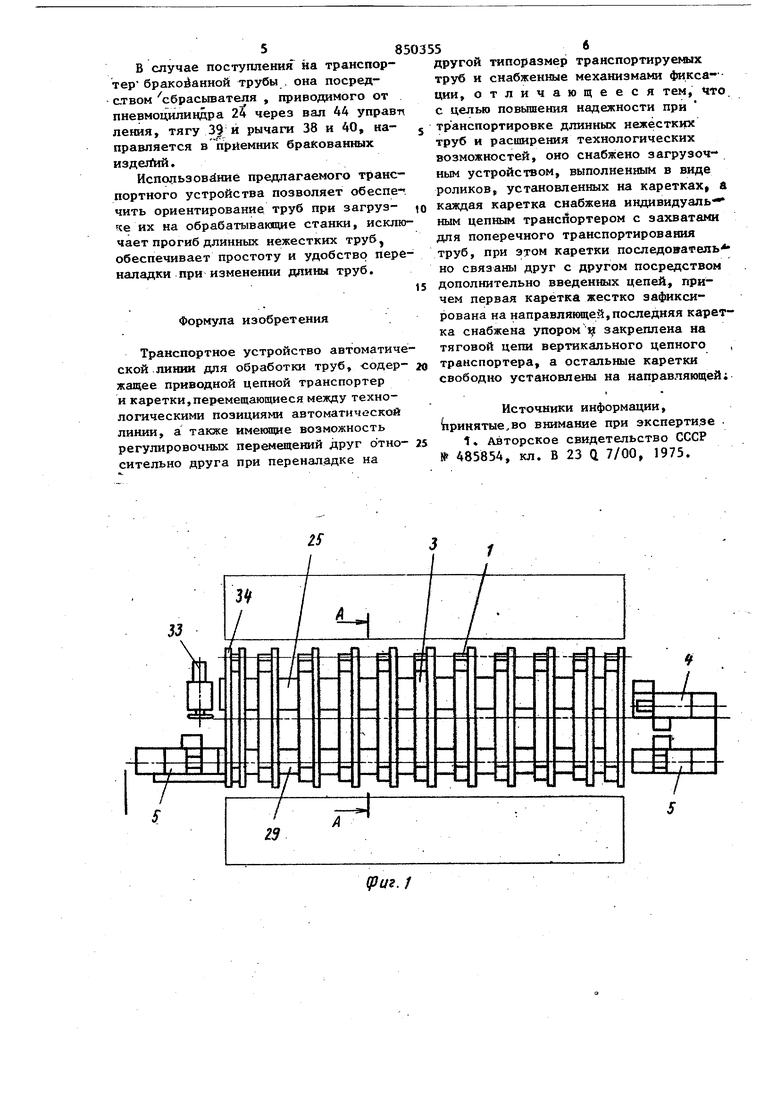

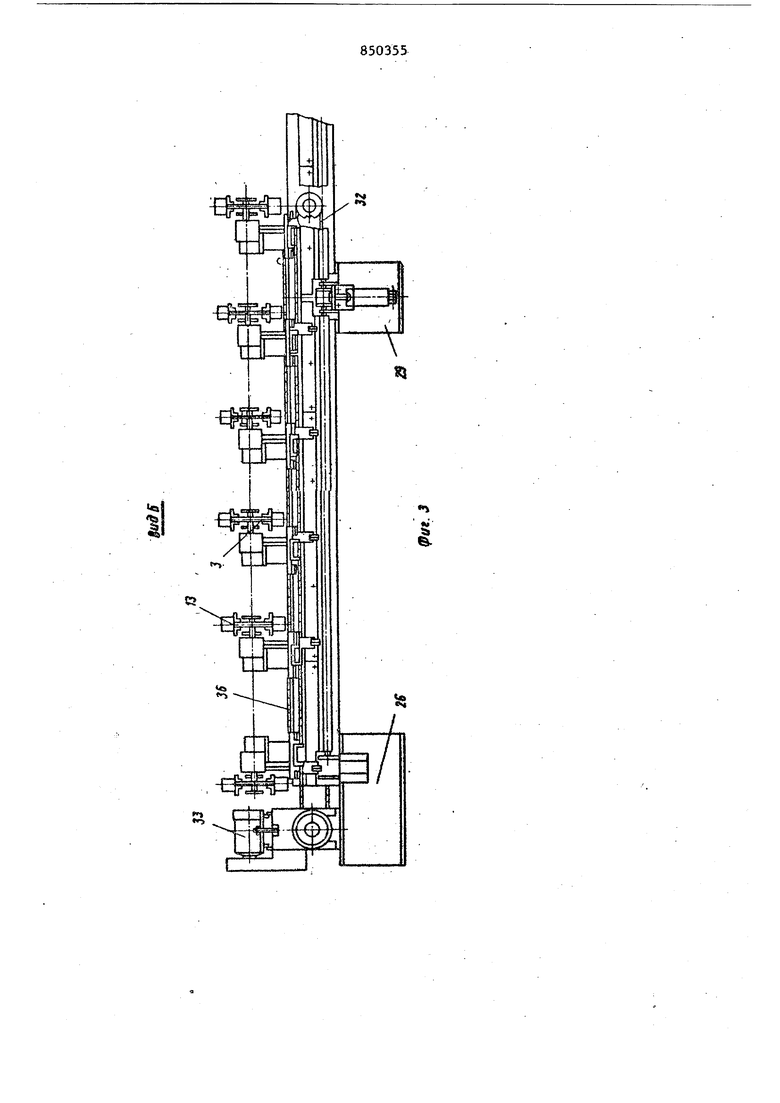

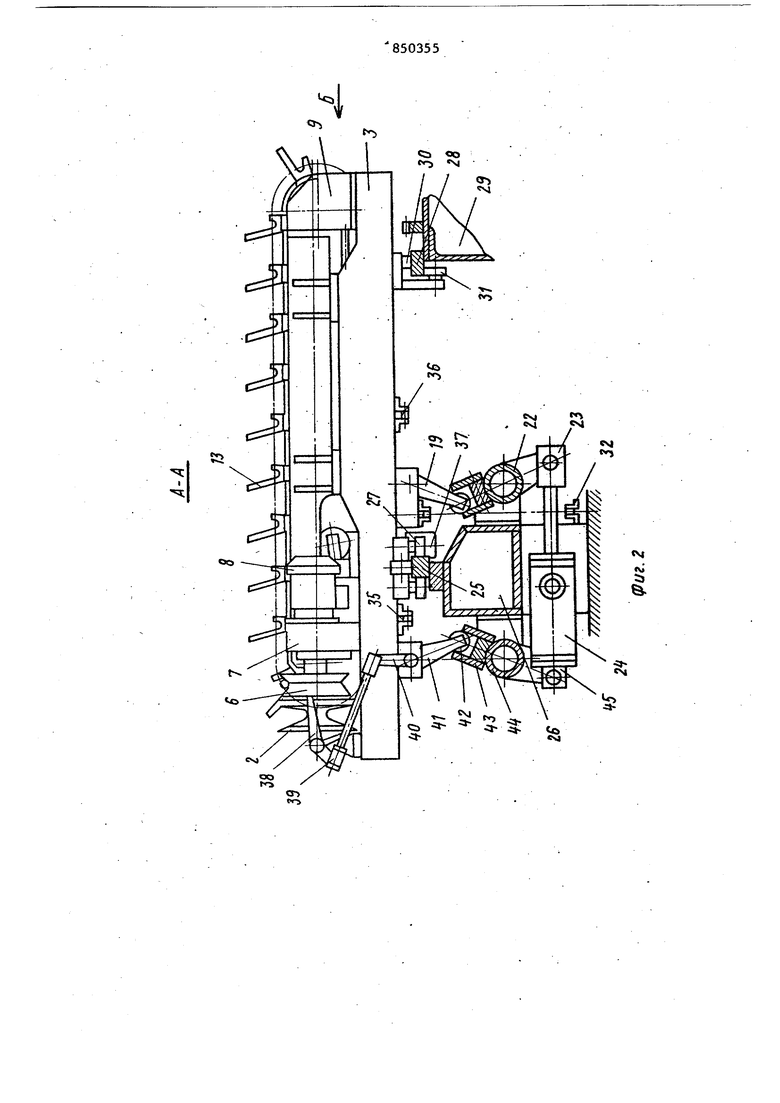

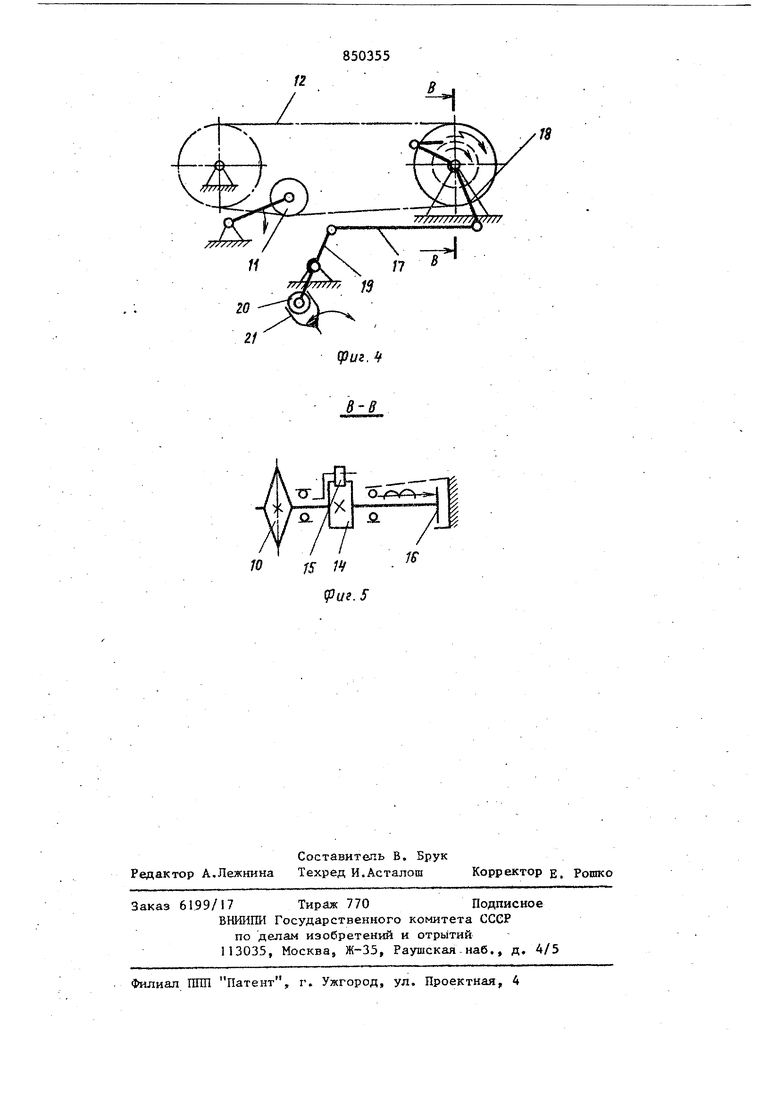

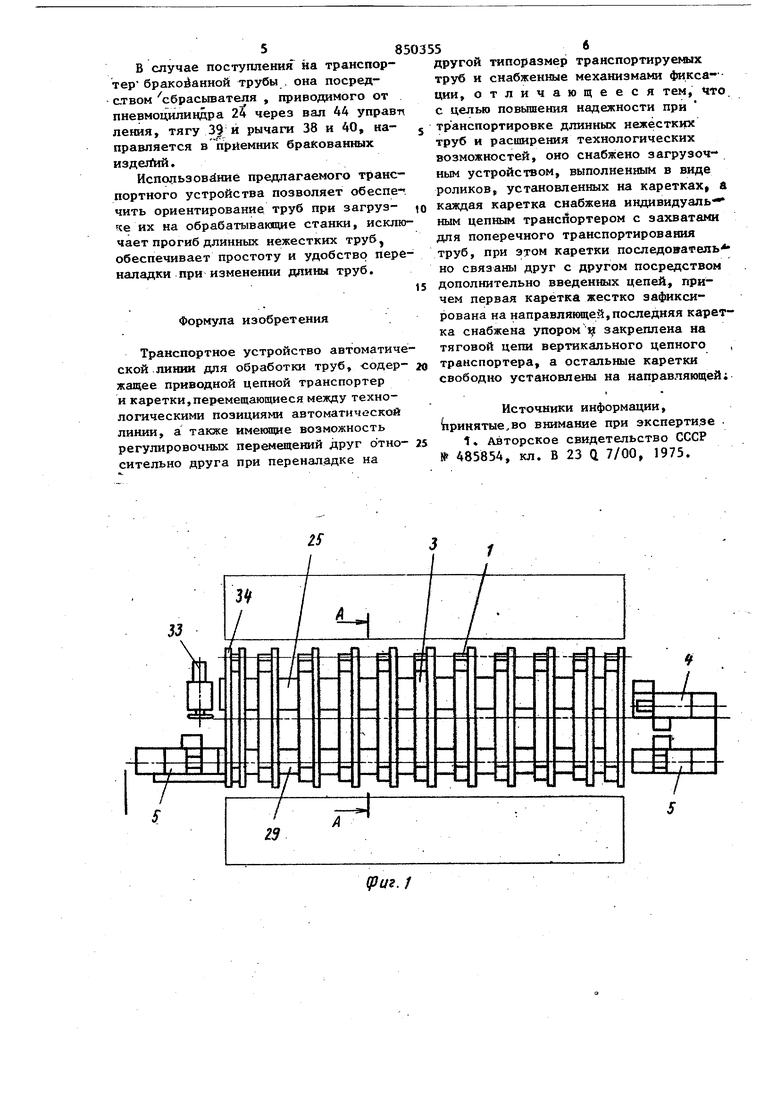

Изобретение относится к машиностр ению, .а именно к транспортным устройствам автоматических линий. Наиболее близким к предлагаемому является транспортное устройство автоматической лиliии, содержащее приводной цепной транспортер и каретки, перемещающиеся по направляющей между технологическими позициями автоматической линии, а также имеющие возможность регулировочных перемещений друг относительно друга при переналадке на другой типоразмер транспортируемых труб и снабженные механизмами фиксации tJ Недостатком известного устройства является его невысокая надежность пр транспортировании длинных нежестких труб. Цель изобретения - повышение надежности -При транспортировке длинных нежестких труб и расширение технолошческих возможностей. Поставленная цель достигается тем, что транспортное устройство снабжено загрузочным устройством, выполненным в виде роликов, установленных на каретках, а каждая каретка снабжена индивидуальш.1м цепным транспортером с захватами для поперечного транспорг тировашгя труб, при этом каретки последовательно связаны друг с другом с помощью дополнительно установленных цепей, причем первая со стороны загрузочного устройства каретка жестко зафиксирована на направляющей, последняя каретка снабжена упором и закреплена на тяговой цепи вертикального цепного транспортера, а остальные каретки свободно установлены на направляющей. На фиг. 1 представлено транспортное устройство, общий вид в плане; на фиг. 2 .- разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - кинематическая схема привода индивидуальных цепных транспортеров; на фиг. 5 - разрез В-В на фиг, 4.. Транспортное устройство содержит загрузочное устройство, выполненное в виде приемного рольганга 1, ролики 2которого:установлены на каретках 3; транспортера для транспортирования труб к обрабатывающим станкам, например к обрезному 4 и торцовочным 5 станкам На каретках 3 установлены также дриводные ролики 6 с редуктором 7, электродвигатель 8 и индивидуальные цепны транспортеры 9 дпя поперечного транспортирования труб. Цепные транспортеры 9 содержат звездочки 10, натяжные ролики 11 и цепь 12 с профилированными . специальными звеньями, к кбторым крепятся захваты 13 для труб. Механизм синхронизации движения каждого из цепных транспортеров состоит из ; храпового колеса 14, собачки 15, тормозной фрикционной муфты 16, тяги 17 и рычагов 18 и 19. На конце рычага 19 установлен свободный приводной каток 20. Катки 20 всех цепных транспортеров постоянно взаимодействуют с корытообразным желобом 21 вала 22 управления , приводимого в действие штоком 23 пневмоцилиндра 24 Каждая каретка 3ориентируется относительно продольной направляющей 25 рамы 26 транспор тера посредством шести катков 27 и относительно направляющей 28 рамы 29 посредством двух катков 30 и 31, Для осуществления смещения кареток 3 друг к другу при переналадке транспортера на другую длину трубы последний выполнен вертикальным с цепью 32, приво димой от привода 33, при этом первая каретка 3 жестко закреплена на направ ляющей 25, а последняя каретка 3 снаб жена упором 34 для труб; и жестко закреплена на тяговой ветви цепи 32. Остальные каретки 3 крепления к цепи 32 не имеют. Между собой все карет ки 3 связаны двумя свободными отрезка ми цепей 35 и 36 одинаковой длины таким образом, что при настройке линии на наибольшую длину обрабатываемых труб отрезки цепей 35 и 36 оказываются одинаково натянутыми последней кареткой 3 через цепь 32, обеспечивая взаимное параллельное положение кареток 3. В установленном положении каретки 3 фиксируются рычажным подпружиненрлм тормозом 37 за направляющую 25.Транспортер содержит сбрасьшатель бракованных труб,который состоит из за85 крепленных на каждой каретке 3 рычагов , 38,тяги 39,вспомогательных рычагов 40 и 41 у которые посредством катков 427 аналогичных каткам 20, взаимодействуют с корытообразным желобом 43 вала 44 управления, приводимогов действие своим пневмоцилиндром 45,Транспортное устройство работает следующим образом. От привода 33 последняя каретка 3 с упором 34 смещается навстречу направлению трубы до тех пор, пока расстояние от упора 34 до нулевого деления отмерного устройства линии (не показано) не будет соответствовать номиналу размера по длине обрабатываемой трубы,.; При своем движении каретка 3 с упором 34 сдвигает в том же направлении часть или все остальные каретки путем упо- . ра одна в другую. При этом отрезки цепей 35 и 36 между сдвинутыми каретками провис ают. Транспортер подготавливается к приему трубы заданной длины, Труба поступает на ролики 2 приемного рольганга 1. По команде системы управления (не показана) приводится в действие пневмоцилиндр 24, штоком 23 поворачивающий рычаг вала 22 управ- ления, который своим продольным -корыто- образным желобом 21 приводит в действие рычаги 19 всех кареток 3 через катки 20 в каком бы положении по длине вала 22 они не находились. Рычаги 19 через тяги 17, рычаги 18, собачки 15 и храповые колеса 14 поворачивают звездочки 10 на один шаг. В момент движения муфты 16 выключены и включаются в момент прекращения движения цепных транспортеров 9. При обратном ходе штока 23 механизм возвращается в исходное положение. За первый шаг цепных транспортеров 9 труба передается на ориентирующие приводные ролики 6 и досылается до упора 34. За следующий ход транспортера ориентированная труба подается к отмерному устройству (не юказан}, дающему команду на обрабатывающие станки 4 и 5, а на ее место поступает очередная труба с роликов 2. При очередном перемещении цепных транспортеров 9 кареток 3 транспортера с выравненными по длине трубами последние поштучно поступают к обрабатывающим станкам 4 и 5, после чего готовые трубы подают в приемник готовой продукции. В случае поступления на транспортер бракованной трубы , она посредС.ТВОМ сбрасьшателя , приводимого от пневмоцнлиндра 24 через вал 44 управа ления, тягу 3J и рычаги 38 и 40, направляется в приемник бракованных изделий. Использование предлагаемого транспортного устройства позволяет обеспечить ориентирование труб при загрузче их на обрабатывающие станки, исклю чает прогиб длинных нежестких труб, обеспечивает простоту и удобство пере наладки при изменении длины труб. Формула изобретения Транспортное устройство автоматиче ской линии для обработки труб, содержащее приводной цепной транспортер и каретки,перемещающиеся между технологическими позициями автоматической линии, а также имеющие возможность регулировочных перемещений друг относительно друга при переналадке на 8 5 другой типоразмер транспортируемых труб и снабженные механизмами фикса- ции, отличающееся тем, что с целью повышения надежности при транспортировке длинных нежестких труб и расширения технологических возможностей, оно снабжено загрузочным устройством, выполнен1Я 1М в виде роликов, установленных на каретках, а каждая каретка снабжена индивидуальным цепным транспортером с захватами для поперечного транспортирования труб, при этом каретки последователь но связаны друг с другом посредством дополнительно введенных цепей, причем первая каретка жестко зафиксирована на направляющей, последняя каретка снабжена упором закреплена на тяговой цепи вертикального цепного , транспортера, а остальные каретки свободно установлены на направляющей; Источники информации, инятые.во внимание при экспертизе . 1 Авторское свидетельство СССР № 485854, кл. В 23 Q 7/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВОЛОКНИСТЬ!Х ТРУБ | 1971 |

|

SU294742A1 |

| Транспорт автоматической линии | 1989 |

|

SU1830332A1 |

| Устройство для сбрасывания длинномерных грузов | 1989 |

|

SU1713870A1 |

| Автоматическая установка для окорки бревен | 1973 |

|

SU491472A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Поточная линия для обработки труб | 1980 |

|

SU931386A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ КОНТЕЙНЕРОВ | 2024 |

|

RU2831750C1 |

| Устройство для транспортирования штучных грузов | 1976 |

|

SU658048A1 |

| Автоматизированный участок механической обработки деталей | 1984 |

|

SU1238946A2 |

(Риг./

Авторы

Даты

1981-07-30—Публикация

1979-12-21—Подача