Изобретение представляет собой станок для притирки зубцов цилиндрических шестерен с прямым и спиральным зубом.

Существующие в настоящее время станки для притирки зубчатых колес составляют на поверхности притираемых зубцов перекрещивающуюся или наклонную сетку следов (притирочных рисок) в результате действия абразивных зерен на материал шестерни при относительном движении притира и изделия.

Как известно, при эксплуатации зубчатых колес в условиях их взаимной приработки, происходит сглаживание неровностей, которые образовались в результате механической обработки зубцов. Процесс приработки должен проходить более интенсивно тогда, когда следы обработки на поверхности зубцов располагаются под прямым углом к направлению относительного движения сопрягаемых поверхностей зубцов в процессе работы зубчатого зацепления.

В описываемом ниже станке для притирки зубчатых колес обеспечивается такой характер относительных движений изделия и инструмента, при котором обработка всей поверхности зубцов осуществляется при условии расположения следов обработки параллельно образующим зубцов. Для этого в кинематическую цепь станка от щпинделя с изделием к прямолинейно движущемуся суппорту, несущему инструмент, включен кинематически связанный с реечно-храповым механиз№ 85059- 2 -MOM суппорта дифференциальный механизм, сообщающий шпинделю периодический- дополнительный поворот за каждый двойной ход суппорта.

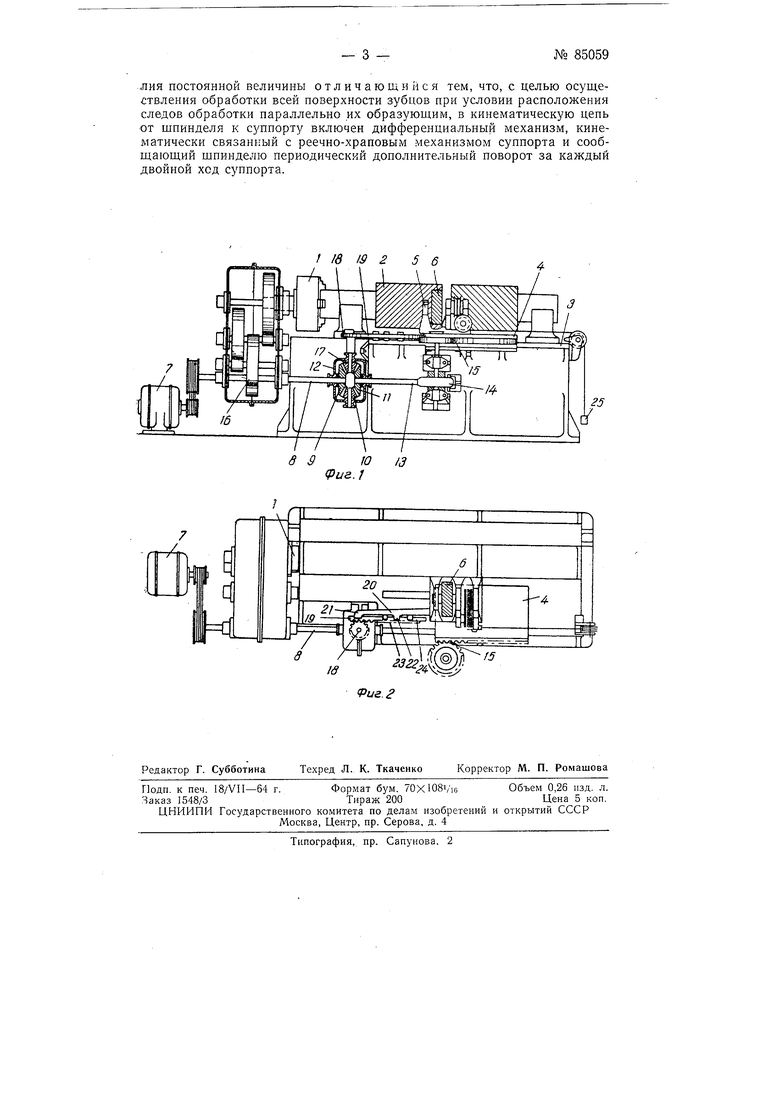

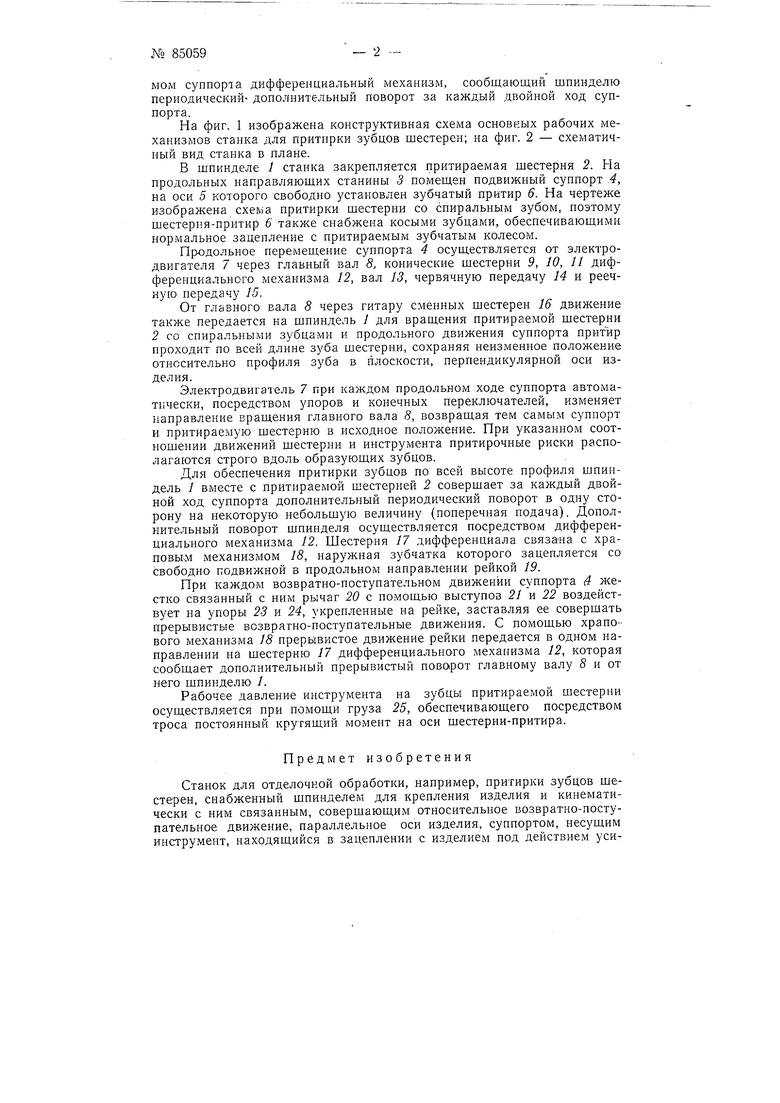

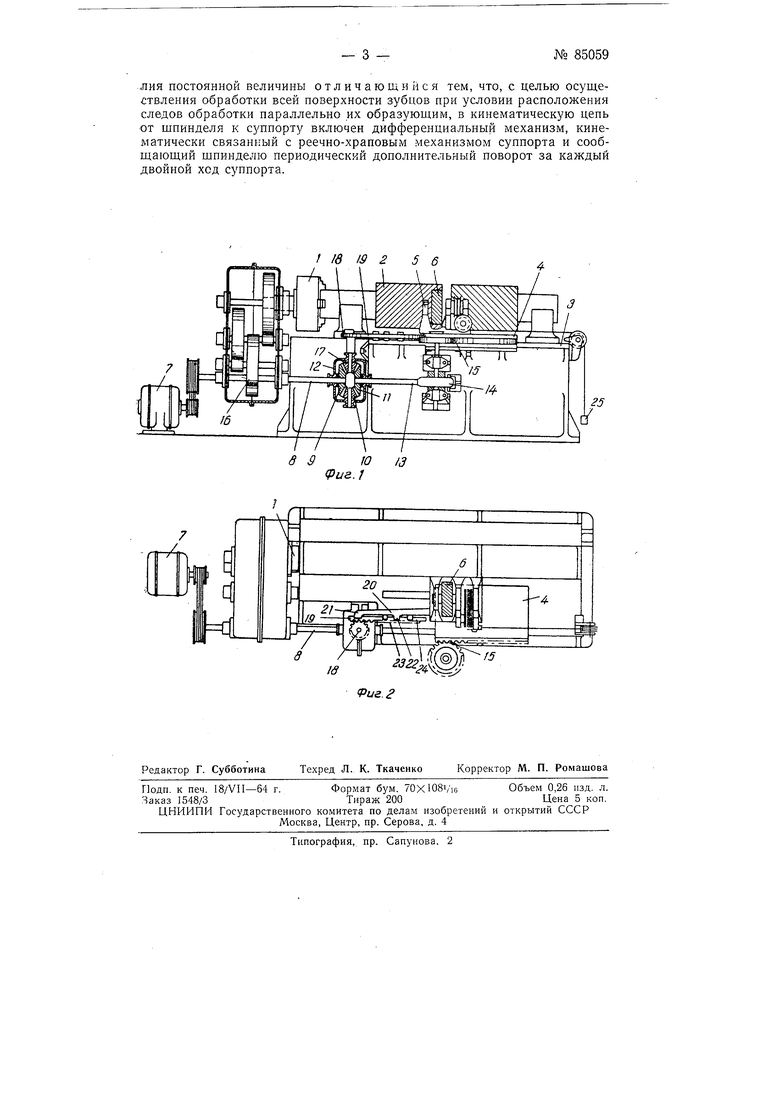

На фиг. 1 изображена конструктивная схема основных рабочих механизмов станка для притирки зубцов щестерен; на фиг. 2 - схематичный вид станка в плане.

В щпинделе 1 станка закрепляется притираемая шестерня 2. На продольных направляющих станины 3 помещен подвижный суппорт .4, на оси 5 которого свободно установлен зубчатый притир 6. На чертеже изображена схема притирки шестерни со спиральным зубом, поэтому шестерня-притир 6 также снабжена косыми зубцами, обеспечивающими нормальное зацепление с притираемым зубчатым колесом.

Продольное перемещение суппорта 4 осуществляется от электродвигателя 7 через главный вал 8, конические щестерни 9, 10, II дифференциального механизма 12, вал 13, червячную передачу 14 и реечную передачу 15.

От главного вала 8 через гитару сменных шестерен 16 движение также передается на шпиндель 1 для вращения притираемой шестерни 2 со спиральными зубцами и продольного движения суппорта притир проходит по всей длине зуба шестерни, сохраняя неизменное положение относительно профиля зуба в плоскости, перпендикулярной оси изделия.

Электродвигатель 7 при каждом продольном ходе суннорта автоматически, посредством упоров и конечных переключателей, изменяет направление вращения главного вала 8, возвращая тем самым суппорт и притираемую щестерню в исходное положение. При указанном соотношении движений шестерни н инструмента притирочные риски располагаются строго вдоль образующих зубцов.

Для обеспечения притирки зубцов по всей высоте профиля шпиндель / вместе с притираемой шестерней 2 совершает за каждый двойной ход суппорта дополнительный периодический поворот в одну сторону на некоторую небольшую величину (поперечная подача). Дополнительный поворот шпинделя осуществляется посредством дифференциального механизма 12. Шестерня 17 дифференциала связана с храповым механизмом 18, наружная зубчатка которого зацепляется со свободно подвижной в продольном направлении рейкой 19.

При каждом возвратно-поступательном движении суппорта 4 жестко связанный с ним рычаг 20 с помощью выступов 21 и 22 воздействует на упоры 23 и 24, укрепленные на рейке, заставляя ее соверщать прерывистые возвратно-поступательные движения. С помощью храпового механизма 18 прерывистое движение рейки передается в одном направлении на шестерню 17 дифференциального механизма 12, которая сообщает дополнительный прерывистый поворот главному валу 8 и от него шпинделю /.

Рабочее давление инструмента на зубцы притираемой шестерни осуществляется при помощи груза 25, обеспечивающего посредством троса постоянный крутящий момент на оси шестерни-притира.

Предмет изобретения

Станок для отделочной обработки, например, притирки зубцов шестерен, снабженный щпинделем для крепления изделия и кинематически с ним связанным, совершающим относительное возвратно-поступательное движение, параллельное оси изделия, суппортом, несущим инструмент, находящийся в зацеплении с изделием под действием усиЛИЯ постоянной величины отличающийся тем, что, с целью осуществления обработки всей поверхности зубпов при условии расположения следов обработки параллельно их образующим, в кинематическую цепь от щпинделя к суппорту включен дифференциальный механизм, кинематически связанный с реечно-храповым механизмом суппорта и сообщающий щпинделю периодический дополнительный поворот за каждый двойной ход суппорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для притирки деталей | 1980 |

|

SU944882A1 |

| Станок для притирки клапанов | 1936 |

|

SU49928A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ И ПРИТИРКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2002 |

|

RU2210482C1 |

| Устройство для притирки клапанов | 1980 |

|

SU963820A2 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2207945C1 |

| Устройство для притирки конических поверхностей | 1982 |

|

SU1065155A1 |

| ОДНОШПИНДЕЛЬНЫЙ АВТОМАТИЧЕСКИЙ ТОКАРНО-РЕВОЛЬВЕРНЫЙ СТАНОК | 1949 |

|

SU91305A1 |

| Установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного | 2019 |

|

RU2724232C1 |

| Устройство для притирки уплотнительных поверхностей запорной арматуры | 1983 |

|

SU1134352A1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

f /в /S 2 S 6

/S

Авторы

Даты

1950-01-01—Публикация

1945-10-24—Подача