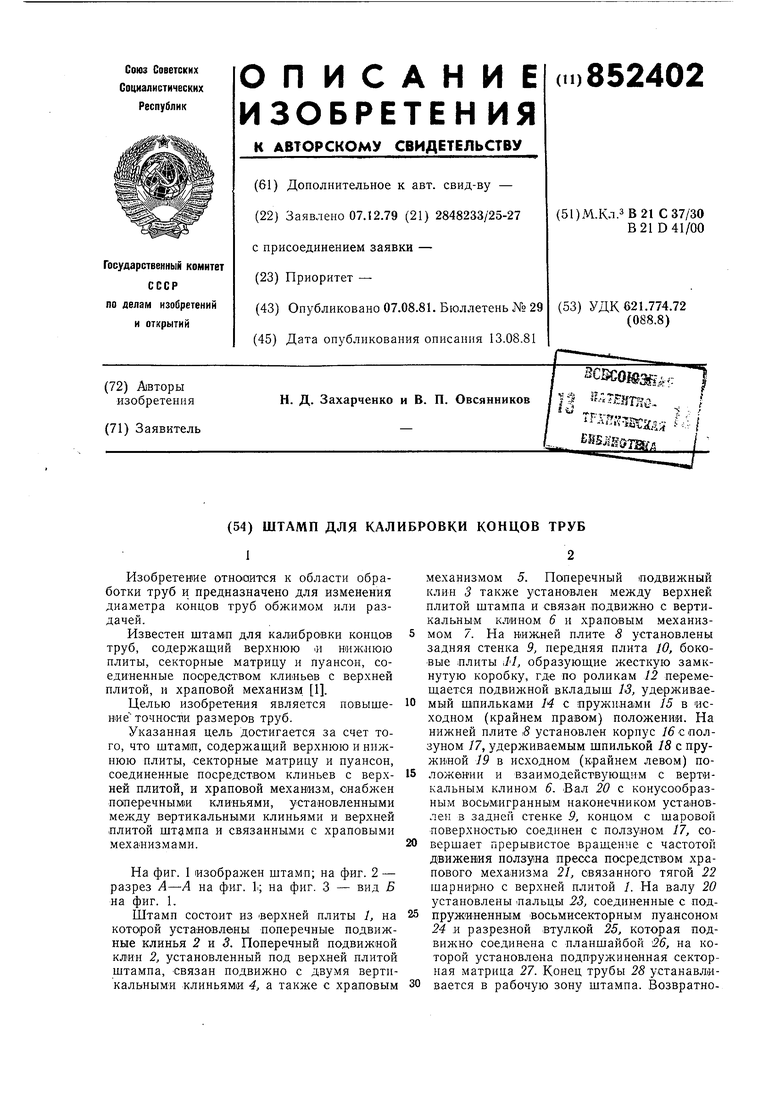

поступательное движение верхней плиты / осуществляется по колонкам 29.

Штамп работает следующим образом.

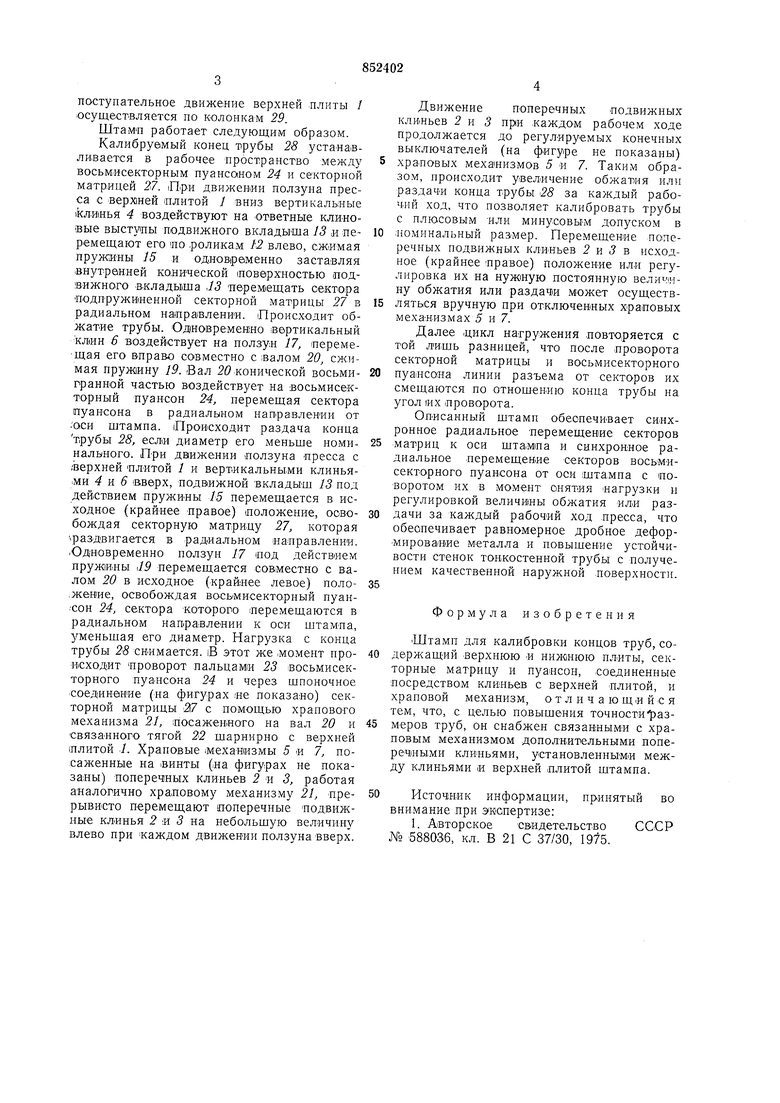

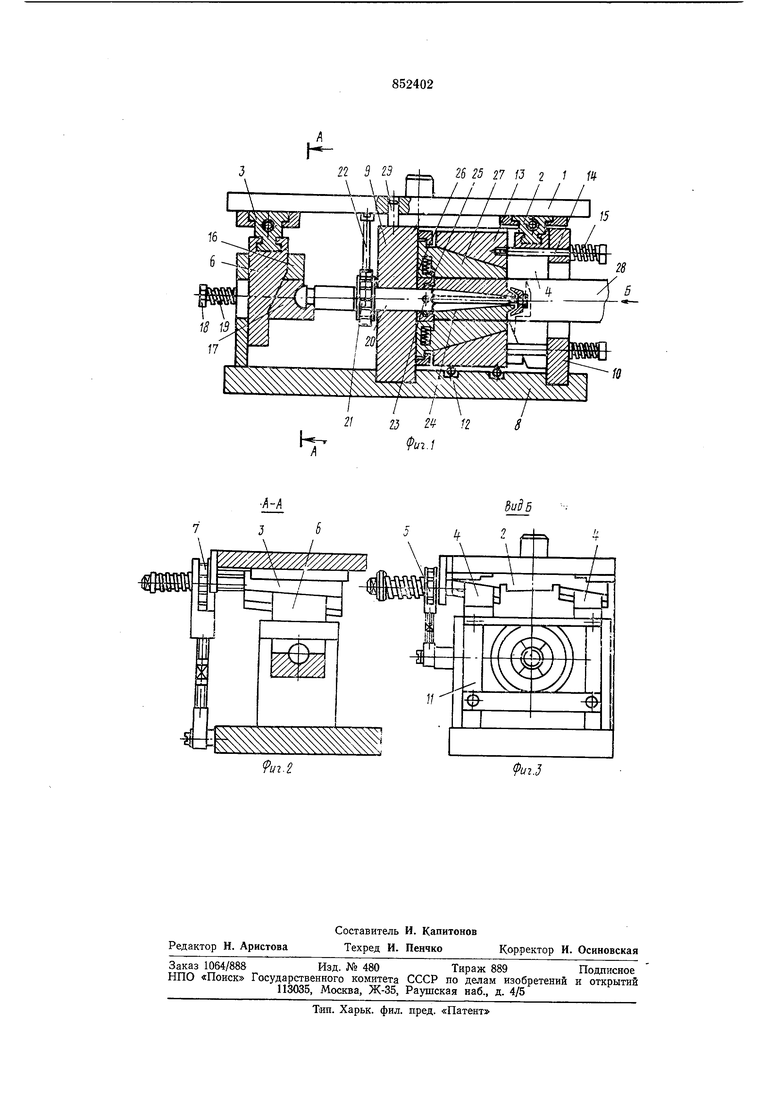

Калибруемый конец трубы 28 устаиавливается в рабочее пространство между восьмисекторным пуансоном 24 и секторной матрицей 27. Ори движении ползуна пресса с верхней плитой / вниз вертикальные 1кл.и1нья 4 воздействуют на ответные кляноеые выступы подвижного вкладыша 13 ,и -перемещают его ПО роликам f2 влево, сжимая пружины 15 и одновременно заставляя внутренней конической ловерхностью подвижного ВКладыша ,13 яерем1ещать сектора подпружиненной секторной матрицы 27 в радиальном направлении. Происходит обжатие трубы. Одновременно вертикальный клин 6 воздействует на ползун 17, иеремещая его вправо совместно с валом 20, сжимая пружину }9. Вал 20 конической восьмигранной частью воздействует на восьмисекторный пуансон 24, перемещая сектора пуансона в радиальном нап1равлеш-1и от оси штампа. Происходит раздача конца трубы 28, если диаметр его меньше номинального. При движении ползуна пресса с верхней плитой / и вертикальными клиньями 4 к 6 вверх, подвижной вкладыш 13 под действием пружины 15 перемещается в исходное (крайнее правое) положение, освобождая секторную матрицу 27, которая .раздвигается в радиальном направлении. .Одновременно ползун 17 под действием ,19 перемещается совместно с валом 20 в исходное (крайнее левое) поло-жеиие, освобождая восьмисекторный пуансон 24, сектора которого перемещаются в радиальном направлении к оси штампа, уменьшая его диаметр. Нагрузка с конца трубы 28 снимается. iB этот же .момент происходит проворот пальцами 23 восьмисекторного пуансона 24 и через щпоиочное соединение (на фигурах ие показано) секторной матрицы 27 с помощью храпового механизма 21, посаженного на вал 20 и связанного тягой 22 шарнирно с верхней 1ПЛИТОЙ 1. Храповые .механизмы 5 и 7, посаженные на винты (на фнгурах не показаны) попереч ных клиньев 2 и 3, работая аналогично храповому механизму 21, прерывисто перемещают поперечные подвижные кл.инья 2 ;и 5 на небольшую величину влево при каждом движении ползуна вверх.

Движение поперечных подвижных клиньев 2 и 3 при .каждом рабочем ходе продолжается до регулируемых конечных выключателей (на ф.игуре не показаны) хра.повых меха низмов 5 и 7. Таки.м образом, происходит увеличение обжатия или раздачи конца трубы 28 за каждый рабочий ход, что позволяет калибровать трубы с плюсовым или минусовьгм допуском в

номинальный размер. Перемещение поперечных подвижных клиньев 2 к 3 в исходное (крайнее правое) положение или регулировка их на нужную постоянную величину обжатия или раздачи может осуществляться вручную при отключенных храповых механизмах 5 и 7.

Далее .цикл нагружения повторяется с той ли.щь разницей, что после .нроворота секторной матрицы и восьмисекторного

пуансона линии разъема от секторов их смещаются по отношению конца трубы на угол их ироворота.

Описанный щтамп обеспечивает сннхронное радиальное перемещение секторов

матриц к оси штампа и синхронное радиальное перемещение секторов восьмисекторного пуансона от оси штампа с поворотом их в момент снятия Нагрузки н регулировкой величи1ны обжатия или раздачи за каждый рабочий ход пресса, что обеспечивает равномерное дробное дефорМирование металла и повыщение устойчивости стенок тонкостенной трубы с получением качественной наружной поверхности.

Формула изобретения

Штамп для калибровки концов труб, содержащий верхнюю .и нижнюю плиты, секторные матрицу и пуансон, соединенные посредством клиньев с верхней плитой, и храповой механизм, отличающийся тем, что, с целью повышения точности размеров труб, он снабжен связанными с храповым механизмом дополнительными поперечными клиньями, установленными между клиньями и верхней плитой штампа.

Источник информации, принятый во внимание при экспертизе:

1. Авторское Св.идетельство СССР № 58803:6, кл. В 21 С 37/30, 1975.

t6

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для калибровки концов труб | 1976 |

|

SU588036A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| Штамп для раздачи труб на конус | 1985 |

|

SU1299675A1 |

| Штамп для резки труб | 1989 |

|

SU1708547A1 |

| Штамп для формовки полых заготовок | 1991 |

|

SU1780902A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп для радиальной калибровки изделий с периодическим профилем | 1990 |

|

SU1761369A1 |

| Штамп для пробивки радиальных отверстий в полых деталях | 1988 |

|

SU1593742A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ В ТРУБЧАТЫХИЗДЕЛИЯХ | 1970 |

|

SU264325A1 |

Авторы

Даты

1981-08-07—Публикация

1979-12-07—Подача