1

Изобретение относится к области изготовления резиновых технических изделий и предназначено для изготовления армированных трубчатых резиновых изделий, в частности многослойных.

Известен способ изготовления армированных трубчатых резиновых изделий, при котором на металлическом дорне собирают заготовку изделия путем последовательного наложения на дорн слоев сырой резины и армирующего материала, бинтуют и вулканизуют под давлением 1.

Однако при изготовлении армированных трубчатых изделий известным способом не осуществляют удаление воздуха и летучих компонентов нз материалов изделия при вулканизации, что приводит к образованию расслоений между резиной и армирующим материалом, так как воздух и летучие компоненты препятствуют заполнению пор армирующего материала резиной, снижая прочность связи между ними.

Таким образом, изготовленные известным способом многослойные трубчатые резиновые изделия имеют низкое качество.

Целью изобретения является повышение качества многослойных изделий.

Для достижения поставленной цели в способе изготовления армированных трубчатых резиновых изделий, при котором па металлическом дорне собирают заготовку изделия путем последовательного наложения на дорн слоев резины и армирующего материала, бинтуют и вулканизуют нод давлением, армирующий материал накладывают с перекрытием но длине слоев резины, по торцам последних иомещают прокладки из пористого материала, равные по толщине соответствующим слоям резины, а во время вулканизации осуществляют послойное вакуумирование заготовки путем соединения с вакуумной линией через стенку металлического дорна прокладок из пористого материала.

15 Вакуумирование проводят после подвулканизации наружной и внутренней боковых поверхностей заготовки.

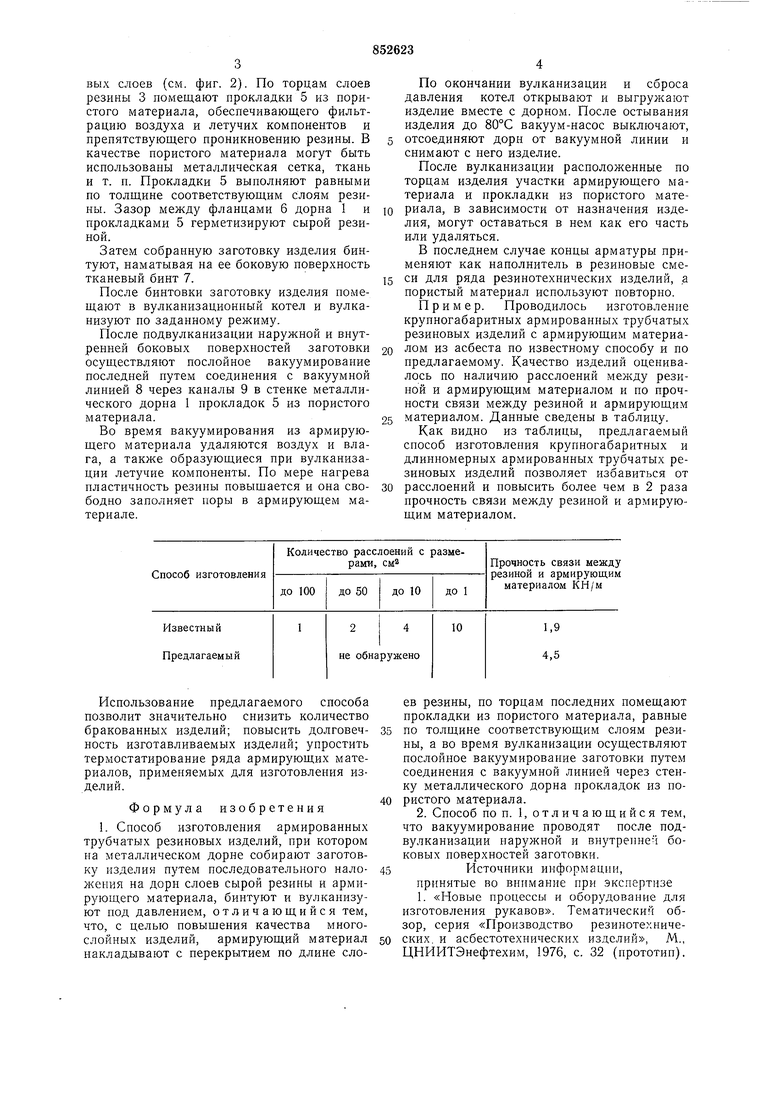

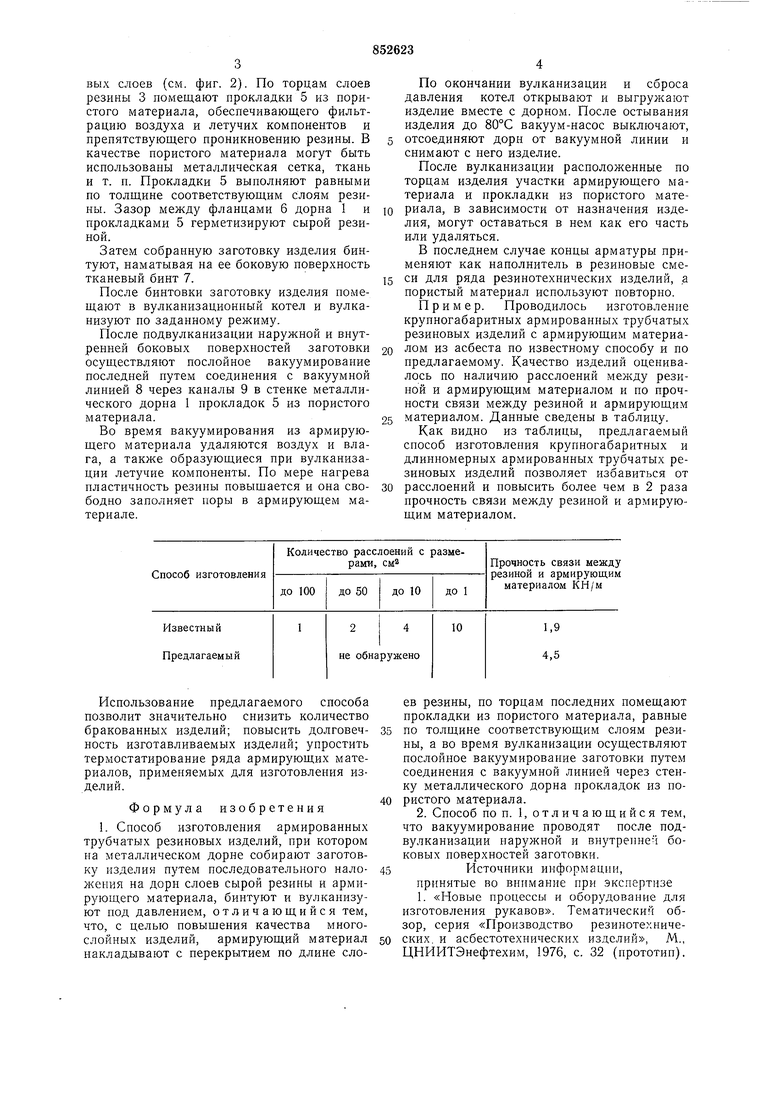

Иа фиг. 1 изображена собранная на металлическом дорне заготовка изделия, замотанная снаружи тканевым бинтом; на фиг. 2 - узел I на фиг. 1.

Способ изготовления армированных трубчатых резиновых изделиГ может быть осуществлен следующим образом.

25 На металлическом дорне 1 собирают заготовку 2 изделия нутем последовательного наложения на дорн 1 слоев резины 3, например, в виде пластин и армирующего материала 4. Армирующий материал 4 на30 кладьшают с перекрытнем но длине резиновых слоев (см. фиг. 2). По торцам слоев резины 3 помещают прокладки 5 из пористого материала, обеспечивающего фильтрацию воздуха и летучих компонентов и препятствующего проникновению резины. В качестве пористого материала могут быть использованы металлическая сетка, ткань и т. п. Прокладки 5 выполняют равными по толщине соответствующим слоям резины. Зазор между фланцами 6 дорна 1 и прокладками 5 герметизируют сырой резиной.

Затем собранную заготовку изделия бинтуют, наматывая на ее боковую поверхность тканевый бинт 7.

После бинтовки заготовку изделия помещают в вулканизационный котел и вулканизуют по заданному режиму.

После подвулканизации наружной и внутренней боковых поверхностей заготовки осуществляют послойное вакуумирование последней путем соединения с вакуумной линией 8 через каналы 9 в стенке металлического дорна 1 прокладок 5 из пористого материала.

Во время вакуумирования из армирующего материала удаляются воздух и влага, а также образующиеся при вулканизации летучие компоненты. По мере нагрева пластичность резины повышается и она свободно заполняет поры в армирующем материале.

По окончании вулканизации и сброса давления котел открывают и выгружают изделие вместе с дорном. После остывания изделия до 80°С вакуум-насос выключают, отсоединяют дорн от вакуумной линии и снимают с него изделие.

После вулканизации расположенные по торцам изделия участки армирующего материала и прокладки из пористого материала, в зависимости от назначения изделия, могут оставаться в нем как его часть или удаляться.

В последнем случае концы арматуры применяют как наполнитель в резиновые смеси для ряда резинотехнических изделий, а пористый материал используют повторно.

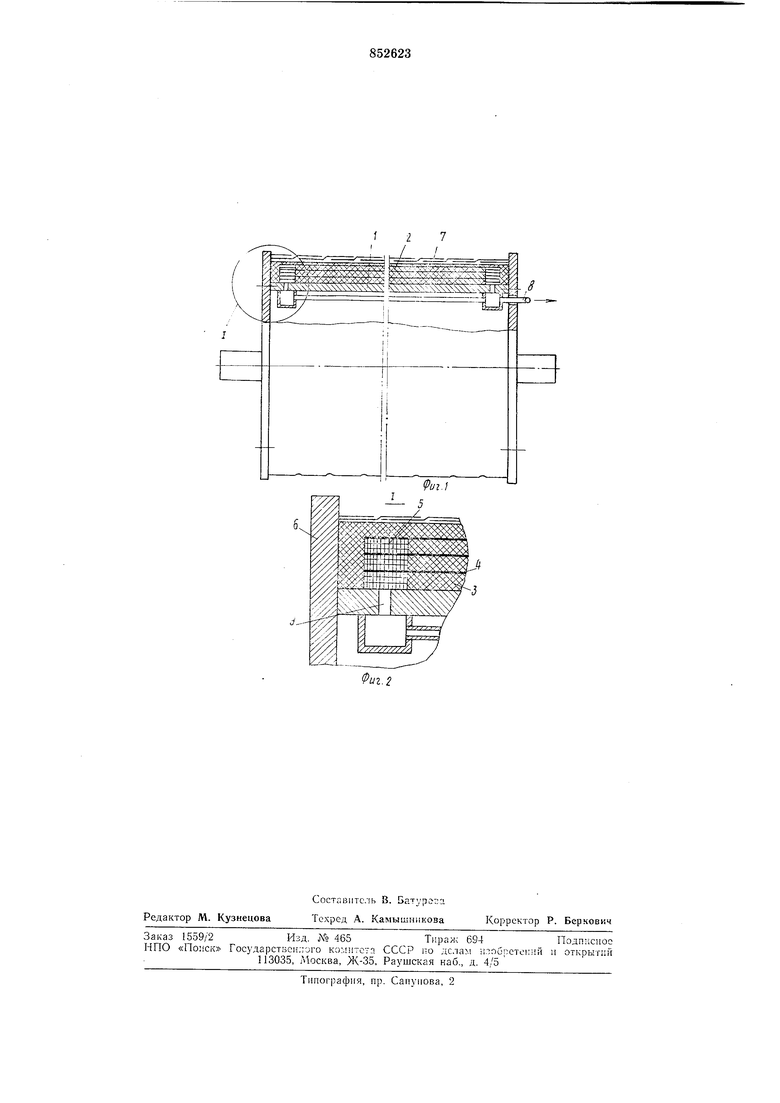

Пример. Проводилось изготовление крупногабаритных армированных трубчатых резиновых изделий с армирующим материалом из асбеста по известному способу и по предлагаемому. Качество изделий оценивалось по наличию расслоений между резиной и армирующим материалом и по прочности связи между резиной и армирующим материалом. Данные сведены в таблицу.

Как видно из таблицы, предлагаемый способ изготовления крупногабаритных и длинномерных армированных трубчатых резиновых изделий позволяет избавиться от расслоений и повысить более чем в 2 раза прочность связи между резиной и армирующим материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБКИ СИЛИКОНОВОЙ АРМИРОВАННОЙ И ТРУБКА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2293657C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПНЕВМАТИЧЕСКИХ ШИН | 2017 |

|

RU2678266C1 |

| Способ изготовления армированных резиновых рукавов | 1973 |

|

SU592344A3 |

| Способ изготовления эластичного покрытия нажимного валика с армирующим элементом в виде однополостного гиперболоида | 1986 |

|

SU1326651A1 |

| Гибкий трубчатый дорн для изготовления резиновых рукавов | 1972 |

|

SU446433A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 1999 |

|

RU2211992C2 |

| ПОРИСТЫЙ РЕЗИНОВЫЙ АМОРТИЗАТОР ЗАДАННОЙ ЖЕСТКОСТИ, СПОСОБ РЕГУЛИРОВАНИЯ ЖЕСТКОСТИ ПОРИСТЫХ РЕЗИНОВЫХ АМОРТИЗАТОРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ РЕЗИНОВЫХ АМОРТИЗАТОРОВ ЗАДАННОЙ ЖЕСТКОСТИ | 2009 |

|

RU2552746C2 |

| Устройство для изготовления крупногабаритных полых изделий | 1980 |

|

SU887246A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПНЕВМАТИЧЕСКИХ ШИН | 2024 |

|

RU2837096C1 |

Использование предлагаемого способа позволит значительно снизить количество бракованных изделий; повысить долговечность изготавливаемых изделий; упростить термостатирование ряда армирующих материалов, применяемых для изготовления изделий.

Формула изобретения

по толщине соответствующим слоям резины, а во время вулканизации осуществляют послойное вакуумирование заготовки путем соединения с вакуумной линией через стенку металлического дорна прокладок из пористого материала.

Источники информации,

принятые во внимание при экспертизе 1. «Новые процессы и оборудование для изготовления рукавов. Тематический обзор, серия «Производство резинотехнических. и асбестотехнических изделий, М., ЦНИИТЭнефтехим, 1976, с. 32 (нрототип).

Авторы

Даты

1981-08-07—Публикация

1979-07-06—Подача