1

Изобретение относится к оборудованию для производства покрышек пневматических шии и может быть использовано ири сборке грузовых и большегрузных покрышек радиальной и диагональной конструкции.

Известен барабан для сборки покрышек пневматических шин по авт. св. № 712262, содержаш,ий сегменты с профилированными заплечиками, установленные на наружной новерхности сегментов накладки и механизм для разведеиия сегментов 1. В известном барабане отношение наружного диаметра накладок к внутреннему диаметру профилированных заплечиков выбрано в пределах 1,01 -1,25, отношение глубины поднутрения профилированных заплечиков к их высоте выбрано в нределах 0,10-0,43, а отношение глубины ноднутрения профилпрованных заплечиков к наружному диаметру накладок выбрано в пределах 0,010- 0,05.

Недостатком этого барабана является то, что контур профилированных заплечиков не обеспечивает полного прилегания бортовой части собираемой покрышки к заплечикам барабана, что приводит к вынужденному снижению прессуюших усилий при посадке крыльев и завороте слоев корда.

Недостаток этого барабана проявляется также при осуществлении сборки грузовых

покрышек, как диагональной, так и радиальной конструкции, в каркасе которых используется корд повышенной прочности, позволяющий соответствующим образом сни5 зить количество слоев корда каркаса.

Кроме того, контур профилированных заплечиков не обеспечивает в процессе сборки покрышек одинаковую длину нитей корда в разных слоях каркаса, вследствие чего при

10 эксплуатации покрышек наблюдается неравномерное иагруже1гие нитей и снижение работоспособности каркаса покрышки.

Целью изобретения является обеспечепие равпомерного натяжения ннтей корда повы15 шейной прочности в каркасе грузовых покрышек в процессе их сборки.

Поставленная цель достигается тем, что в барабане для сборки покрышек пневматических шин, содержащем сегменты с

20 профилированными заплечиками, установленные на наружной поверхности сегментов накладки и механизм для разведения сегментов, в котором отношение наружного диаметра накладок к внутреннему диаметру профилированных заплечиков выбрано в пределах 1,01 -1,25, отношение глубины поднутрения профилированных заплечиков к их высоте выбрано в пределах 0,1-0,43, а отношение глубины поднутрения профи30 лированных заплечиков к нарул ;ному диаметру накладок выбрано в пределах 0,01 - 0,05, отношение длины криволинейной части профилированных заплечиков к общей длине профилированных заплечиков выбрано в пределах 0,10-0,85, а отношение глубибины поднутрения профилированных заплечиков к ширине барабана выбрано в пределах 0,01-0,04.

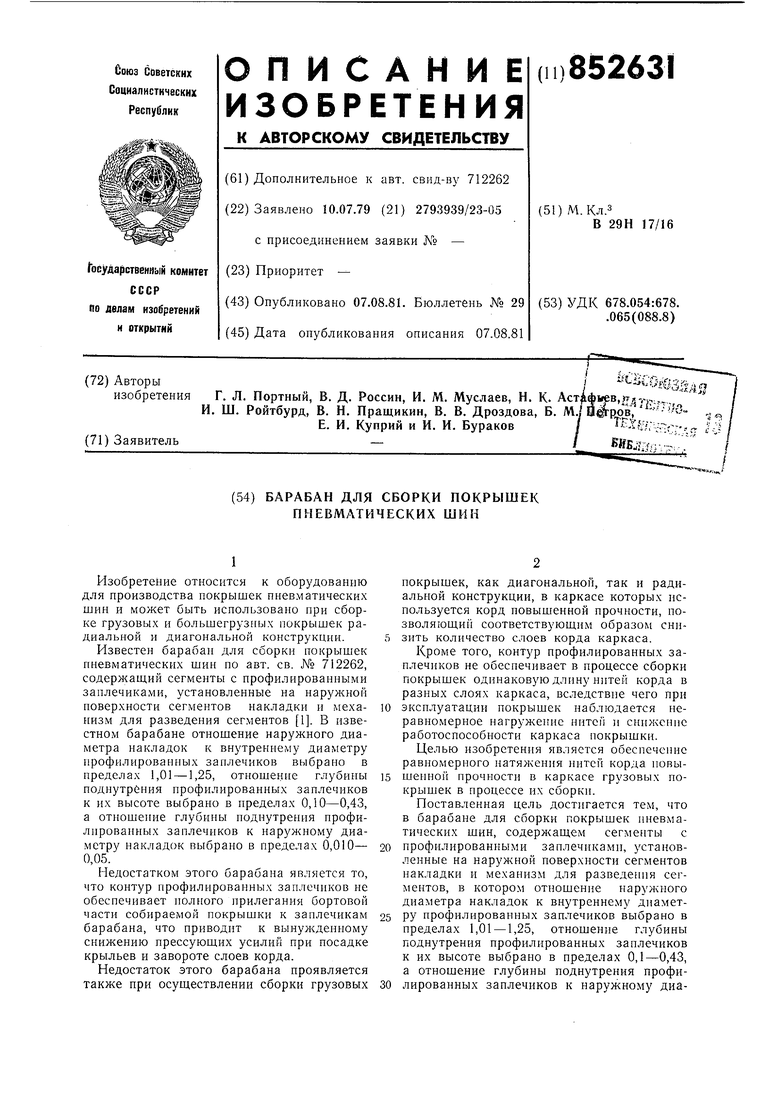

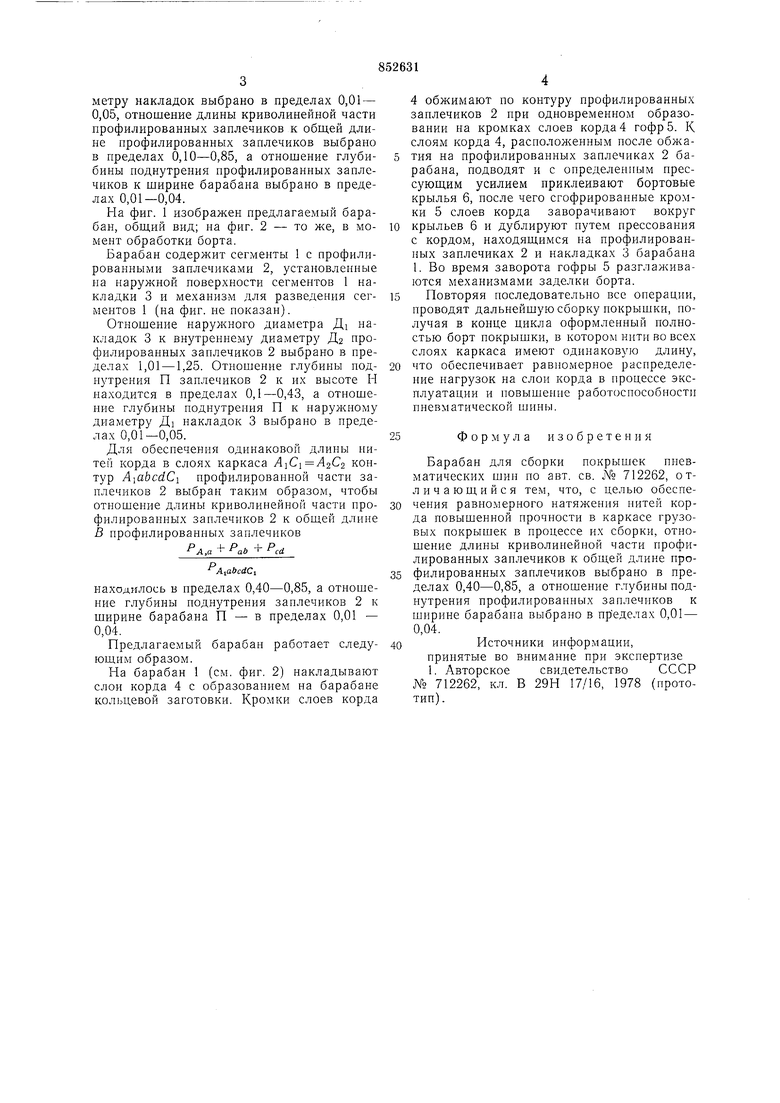

На фиг. 1 изображен предлагаемый барабан, обш,пй вид; на фиг. 2 - то же, в момент обработки борта.

Барабан содержит сегменты 1 с профилированными заплечиками 2, установленные па наружной поверхности сегментов 1 накладки 3 и механизм для разведения сегментов 1 (на фиг. не показан).

Отношение наружного диаметра Д; накладок 3 к внутреннему диаметру Дз профилированных заплечиков 2 выбрано в пределах 1,01 -1,25. Отношение глубипы поднутрения П заплечиков 2 к их высоте Н находится в пределах 0,1-0,43, а отпошепие глубины поднутрения П к нарулспому диаметру Д накладок 3 выбрано в пределах 0,01-0,05.

Для обеспечения одинаковой длины иитеп корда в слоях каркаса контур AiubcdCi профилировапной части заплечиков 2 выбран таким образом, чтобы отношение длины криволинейной части профилпроваппых заплечиков 2 к обпдей длине В профплированных заплечпков

Л,а + fab + Pcd AialtcdCi

находилось В пределах 0,40-0,85, а отношение глубины поднутрения заплечиков 2 к ширине барабана П - в пределах 0,01 - 0,04.

Предлагаемый барабан работает следующим образом.

На барабан 1 (см. фиг. 2) накладывают слои корда 4 с образованием на барабане кольцевой заготовки. Кромки слоев корда

4 обжимают по контуру профилированных заплечиков 2 при одновременном образовании на кромках слоев корда 4 гофр 5. К слоям корда 4, расположенным после обжатия на профилированных заплечпках 2 барабана, подводят и с определенным прессующим усилием приклеивают бортовые крылья 6, после чего сгофрировапные кромки 5 слоев корда заворачивают вокруг

крыльев 6 и дублируют путем прессоваиия с кордом, находящимся на профилированных заплечиках 2 и накладках 3 барабана 1. Во время заворота гофры 5 разглаживаются механизмами заделки борта.

Повторяя последовательно все операции, проводят дальнейшую сборку покрышки, получая в конце цикла оформленный полностью борт покрышки, в котором нитп во всех слоях каркаса имеют одинаковую длину,

что обеспечивает равномерное распределение нагрузок на слон корда в процессе эксплуатации и повышенпс работоспособности пневматической шины.

Формула изобретення

Барабан для сборки покрышек пневматических шин по авт. св. N° 712262, отличающийся тем, что, с целью обеспечения равномерного натяження нитей корда повышенной прочности в каркасе грузовых покрышек в процессе их сборки, отношение длииы криволииейной части профилированных заплечиков к общей длине профилированных заплечиков выбрано в пределах 0,40-0,85, а отношение глубины поднутрения профилированных заплечпков к ширине барабана выбрано в пределах 0,01 - 0,04.

Псточники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 712262, кл. В 29Н 17/16, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан для сборки покрышек пневматических машин | 1978 |

|

SU712262A2 |

| Барабан для сборки покрышек пневматических шин | 1974 |

|

SU495212A1 |

| Диафрагма к формующему барабану для сборки покрышек пневматических шин | 1980 |

|

SU897576A1 |

| Барабан для сборки покрышек пневматических шин | 1972 |

|

SU466125A1 |

| Устройство для сборки покрышек пневматических машин | 1978 |

|

SU766887A1 |

| Способ сборки покрышек пневматических шин | 1979 |

|

SU750900A2 |

| Механизм обработки борта к станкудля СбОРКи пОКРышЕК пНЕВМАТичЕСКиХшиН | 1979 |

|

SU844367A1 |

| Способ сборки покрышек пневматических шин типа "р" | 1974 |

|

SU486914A1 |

| Способ сборки резино-кордных изделий | 1979 |

|

SU870179A2 |

| Прикаточное устройство к станку для сборки покрышек пневматических шин | 1970 |

|

SU441770A2 |

Авторы

Даты

1981-08-07—Публикация

1979-07-10—Подача