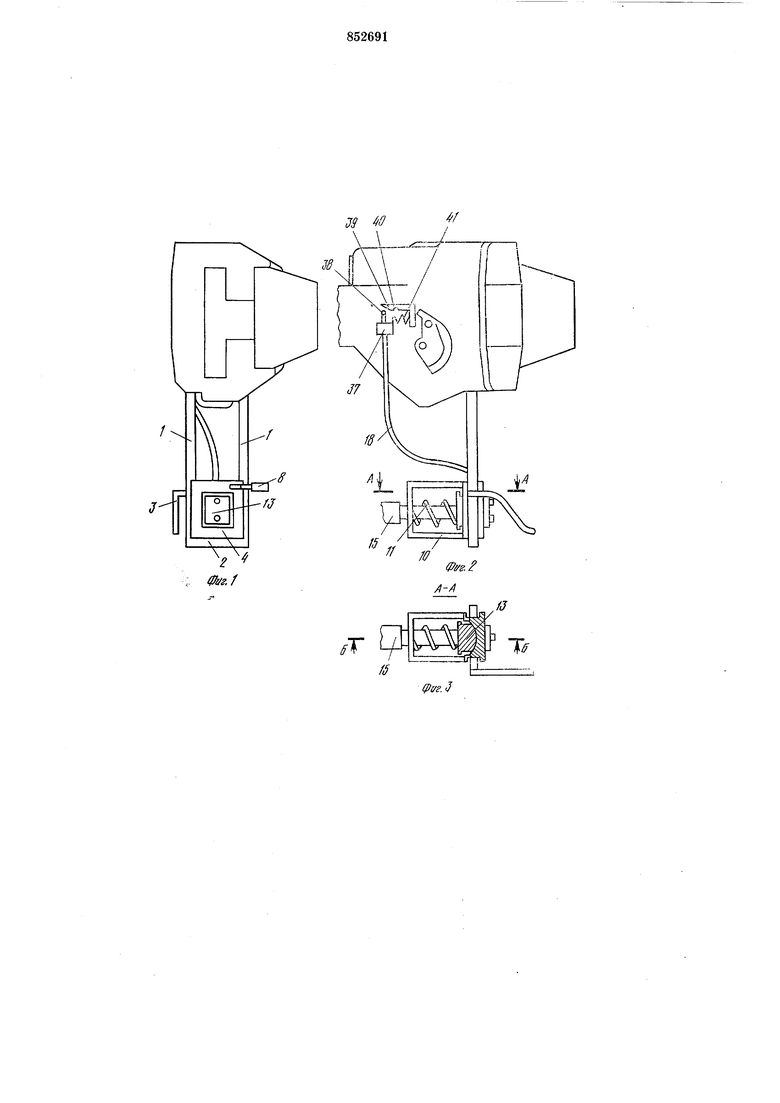

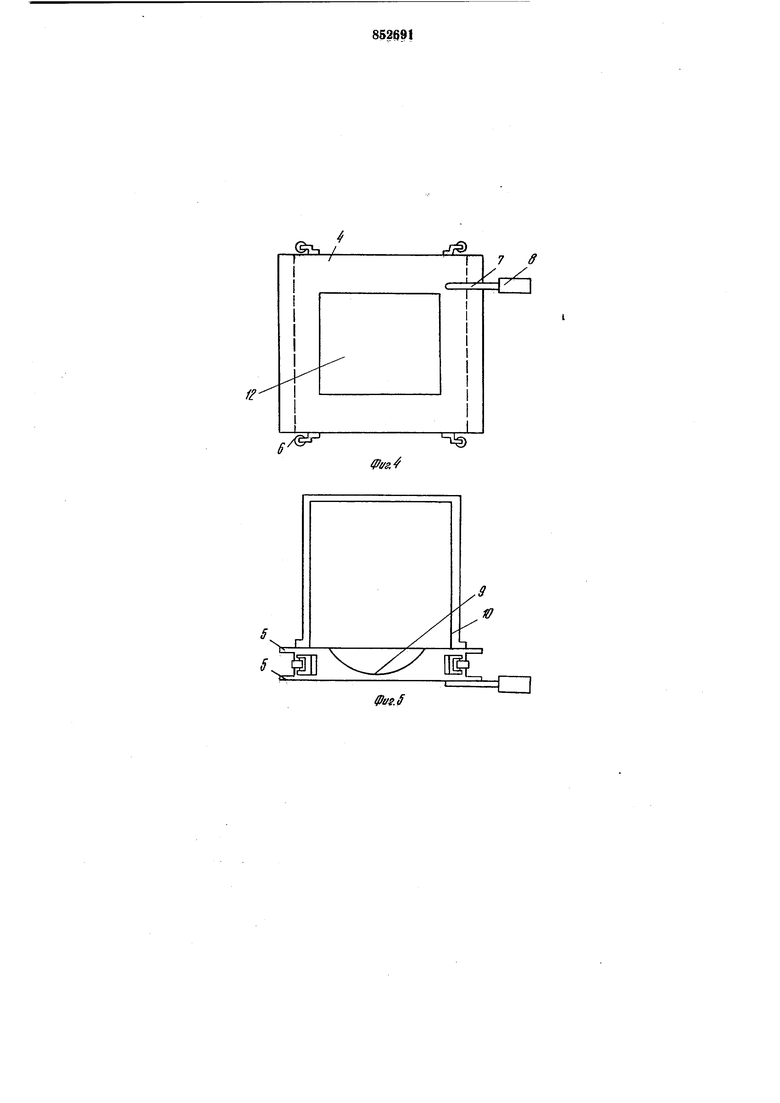

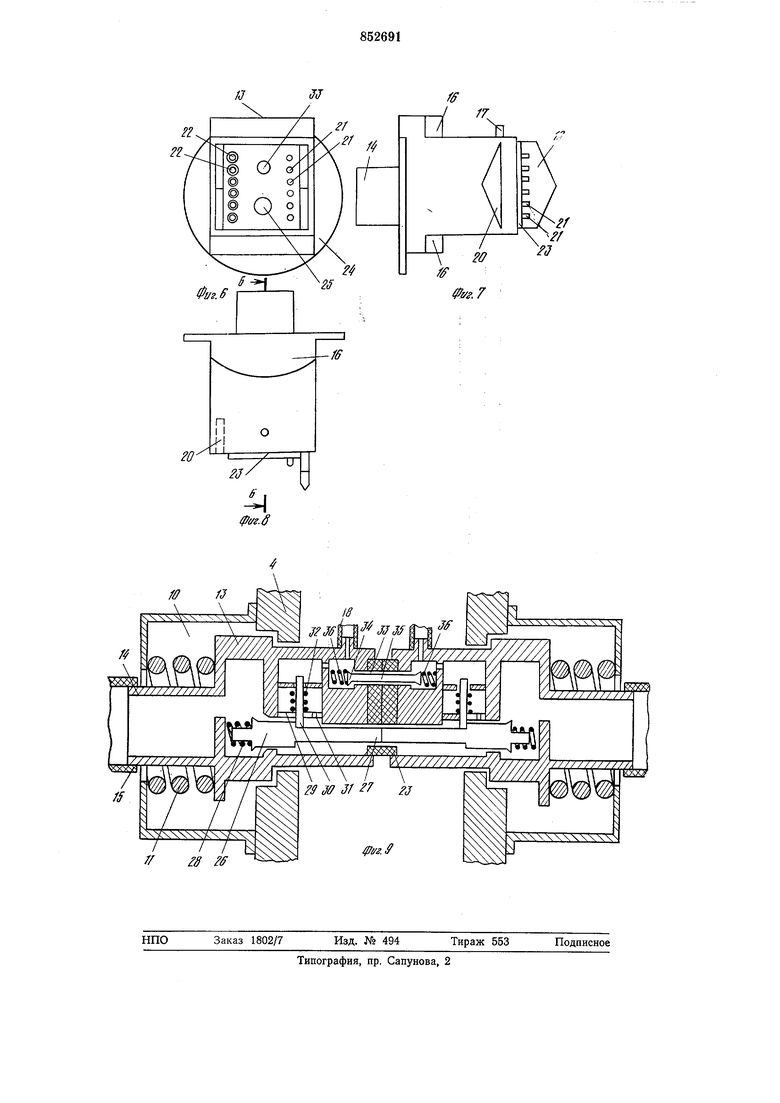

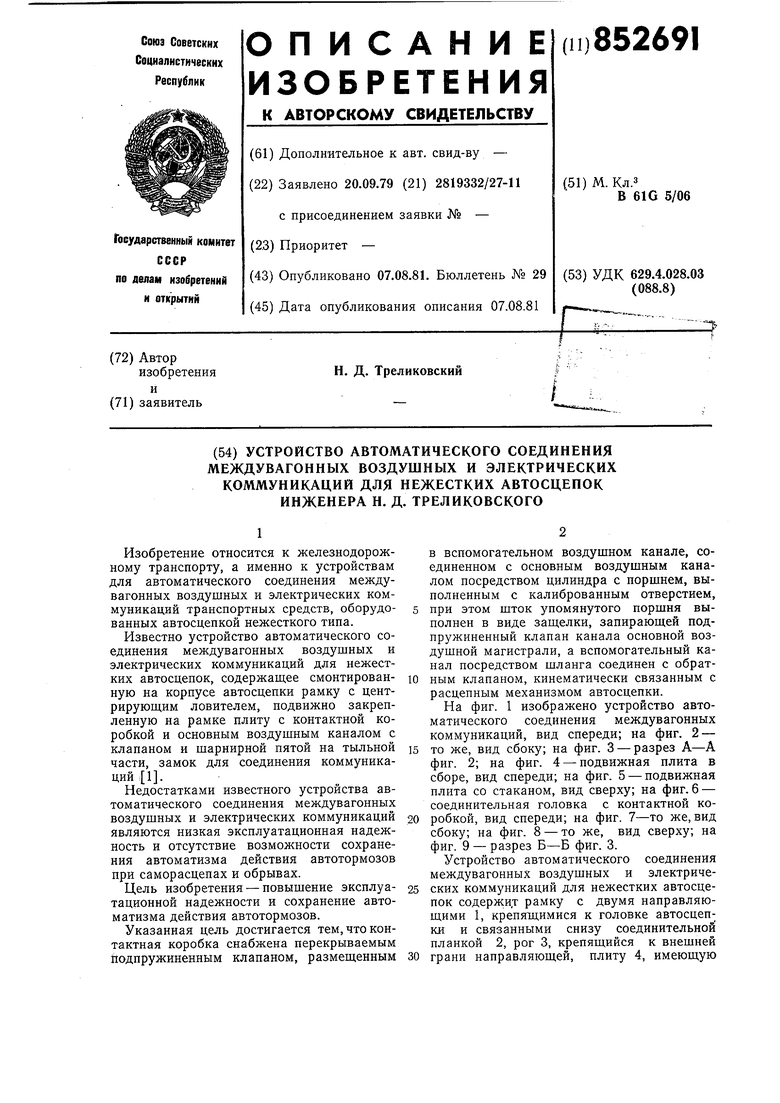

щеки 5, обеспечивающие перемещение плиты по направляющим. Ролики 6 предотвращают заклинивание плиты, а на оси 7 закреплен центрирующий ролик 8. Устройство содержит также пяту 9, стакан 10, в котором помещена возвратная пружина 11 соединительной головки с прямоугольной прорезью 12; соединительную головку 13, имеющую штуцер 14 для крепления рукава основной воздушной магистрали 15; два полуцилипдрических опорных выступа 16, контактирующих с пятой плиты 4; штуцер 17 для крепления шланга 18 вспомогательной воздушной магистрали, язык 19 с прямой вставкой, карман 20 с прямой вставкой, вилку 21 электрических цепей, каждый штифт которой соединен с соответствующим гнездом 22 (на чертежах соединение не показано); упругую прокладку 23, опорный диск 24, основной воздушный канал 25, перекрывающийся подпружиненным клапаном 26, торец штока 27 которого в нерабочем положении выступает за контактную плоскость; пружины 28 клапапа, поршень 29, насаженный на шток 30 и имеющий калиброванное отверстие 31 и пружину 32; вспомогательный воздушный канал 33, перекрывающийся подпружиненным клапаном 34, шток 35 которого при закрытом клапане также выступает за контактпую плоскость; пружину 36, обратный клапан 37, крепящийся на корпусе автосцепки, имеющим на штоке клапана ролик 38, взаимодействующий с нодпрулсиненным клинообразным ползуном 39, имеющем прорезь 40 и возвратную пружину 41.

Устройство работает следующим образом.

В нерабочем положении плита 4 вместе с соединительной головкой 13 находится в ноложении и лежит на соединительной планке 2, соединительная головка 13 пружиной И прижата к плите 4, ее полуцилиндрические опорные выступы 16 упираются в пяту 9 и центрируют соединительную головку; клапаны 26 и 34 под воздействием прзжин 28 и 36 (и избыточного давления в магистрали, если таковое имеется) к седлам, их торцы выступают за плоскость контактирования и перекрывают входные отверстия каналов 25 и 33, предотвращая их засорение; поршень 29 под воздействием пружины 32 опущен, однако его шток опирается на утолщенную часть клапана 26; в связи с перекрытием осповного канала воздух в вспомогательный капал не поступает, обратный клапан 37 опал и через него вспомогательный канал сообщается с атмосферой. При сближении входящих в зацепление автосцепок, горизонтальные оси которых находятся па разных уровнях, рогом автосцепки, горизонтальная ось которой на высшем уровне (по отношению головки рельса), захватывается центрирующий ролик 8 встречного устройства, при

этом поднимается плита 4, а вместе с ней и соединительная головка 13 до совмещения горизонтальных осей соединительных головок; при дальнейшем сближении автосцепок, а именно в момент начала зацепления большого зуба за малый зуб встречной автосцепки язык 19 соединительной головки попадает в карман 20 встречной соединительной головки, обеспечивая центрирование соединительных головок в горизонтальной плоскости. При полном сцеплении автосцепок языки полностью входят в карманы, нри этом совмещаются прямые участки языка и кармана, в результате чего образуется жесткое сцепление соединительных головок; выстунающие за илоскость контактирования штоки 27 и 35 двух соединительных головок, унираясь друг в друга, смещаются внутрь соединительных головок, открывая клапаны 26 и 34. При этом поступающий через клаиан 26 воздух поднимает поршень 29 в верхнее положепие, поскольку в надпоршневом пространстве, соединяющемся с всномогательным каналом, - атмосферное давление. Происходит зарядка магистрали, одновременно через калиброванное отверстие 31 поршня воздух поступает в вспомогательный канал и через шлапг 18 - в обратный клапан 37, который нри избыточном давлении ноднимается и перекрывает сообщение вспомогательного канала с атмосферой; по мере дальнейшего поступления воздуха в вспомогательный канал давление в нем и главной магистрали уравнивается и поршень 29 под воздействием пружины 32 опускается в крайнее нижнее положение, при этом его шток садится на утонченную часть штока 27. При полном сценлении автосцепок головка 13 несколько утоплена, унругие нрокладки 23 сжаты до степени обеспечения герметичности стыковки возвратными пружинами 11, воздействующими на соединительную головку через диск 24; между опорными полуцилиндрическими выступами 16 головки и пятой 9 плиты образуется зазор, необходимый для выписывания жесткого соединения головок при прохождении вагонов по кривым, этому же способствуют зазоры меладу вертикальными стенками головки и плиты. Во время движения сцепленных вагонов между горизонтальной осью одной из автосцепок (или обеих автосцепок, если их оси совмещены) и горизонтальной осью жесткого соединения соединительных головок постоянно сохраняется расчетное расстояние посредством рога 3 автосцепки, находящейся на высшем уровне, который удерживает плиту встречпой автосцепки в центрированном положении, поэтому перемещение головок автосценок по отношению друг к другу в вертикальной плоскости не оказывает влияния на жесткое соединение соединительных головок, а вписывание его по горизонтали при проходе вагопов по кривым достигается за счет полуцилиидрических выступов соединительной головки, пяты плиты и зазора между ними, а также зазора между вертикальными стенками соединительной головки и плиты. В случае саморасцепа или обрыва автосцепки одновременно падает давление как в основной магистрали, так и в вспомогательном канале и оба клапана 26 и 34 стремятся сесть в седла, поршень 29 практически неподвижен и остается в нижнем положении, поэтому шток 30 поршня препятствует посадке клапана 26 и происходит разрядка воздушной магистрали. При расцеплении автосцепок посредством расцепного привода балансир расцепного привода при повороте сдвигает клинообразный ползун 39, который, воздействуя на ролик 38, открывает обратный клапан 37, в результате чего вспомогательный канал 33 через шланг 18 соединяется с атмосферой. Поскольку отверстие клапана 37 значительно больше калиброванного отверстия 31 поршня, давление в вспомогательном канале 33 резко падает, поршень 29 вместе со штоком под воздействием избыточного давления воздуха в магистральном канале поднимается, освобождая посадку магистрального клапана 26 при рассоединении соединительных головок под воздействием воздушной струи и пружины 28. При сдвиге клинообразного ползуна 39 балансиром расцепного привода в крайнее положение его прорезь 40 попадает на ролик 38 и он удерживается в этом положении до тех пор, пока в вспомогательном канале имеется избыточное давление, после уравнения давления в вспомогательном канале с атмосферным клапан 37 опадает, ролик 38 опускается, и ползун 39 под воздействием пружины 41 возврашается в исходное положение.

Формула изобретения

Устройство автоматического соединения мел дувагонных воздушных и электрических коммуникаций для нежестких автосдепок, содержашее смонтированную на корпусе автосцепки рамку с центрирующим ловителем, подвижно закрепленную на рамке плиту с контактной коробкой и основным воздушным каналом с клапаном и

шарнирной пятой на тыльной части, замок для соединения коммуникаций, отличающееся тем, что, с целью повышения эксплуатационной надежности и сохранения автоматизма действия автотормозов, контактная коробка снабжена перекрываемым подпружиненным клапаном, размешенным в вспомогательном воздушном канале, соединенном с основным воздушным каналом посредством цилиндра с поршнем, выполненным с калиброванным отверстием, при этом шток упомянутого поршня выполнен в виде зашелки, запирающей подпружиненный клапан канала основной воздушной магистрали, а вспомогательный канал посредством шланга соединен с обратным клапаном, кинематически связанным с расцепным механизмом автосцепки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 553146, кл. В 61G 5/06, 12.08.74 (прототип).

jy 0

CD

фиг.§

Авторы

Даты

1981-08-07—Публикация

1979-09-20—Подача