щелочи, .которая в условиях э-ксплуатащИИ разрушает минеральное волокно и само связующее. Кроме того, применение в качестве катализатора гидроокиси натрия ведет к преимущественному образованию паразамещенных фенолоспиртов, отличающихся по сравнению с ортозамещенными фенолоспиртами (получаемыми лри использовании гидроокиси бария) более низкими .и недостаточно стабильными 1П|рочностными характеристиками после их отверждения.

Известна фенолф0|рмальделидная смола, модифицированная кетоиами, обладающая улучшенными лрочностными показателями. Ее .получают конден-са-цией 1 моль фенола с 2-6 моль формальдегида в присутств.ии 0,35 моль едкого иатрия. Через 4 ч от .начала .конденсации вводят 2-8 моль кетоиа ипродолжают конденсацию еще 10 ч. Готовый продукт содержит незначительные .количества нелрореалировавших фенола (0,002%) и формальдегида (0,1%), обладает высокими 1прочностньш.и показателями в отвержденно.м виде, но не растворяется в воде и поэтому ие может быть примене.н в качестве связующего для минераловатных изделий 2.

Наиболее близким к изобретению по технической сущности и дО|Стигаемому эффекту является способ получения водорастворимой фенолфор.мальдегидной смолы, включающей .ко.нденсащию фено.ла с формальдегидом при 50-60° С в течение 8- 10 ч при весовом соотно.шении фенола к формальдегиду равном 100 : 68-74 в .присутствии катализатора - гидроокиси бария 3. Полученные таким способом фенолоспирты имеют небольшой срок пригодности (примерно 20 сут.) Поэтому невозможно обеспечить такими фенолоспиртами заводы-потребители, расположенные на значительных расстояниях от специализированных предприятий синтеза фенолоспиртов. Кроме того, для синтеза вышеуказанных фенолоспиртов требуется сравнительно большое количество дефицитного синтетического фенола (около 660 кг на тонну 100%-ных фенолоспиртов).

Целью 1изобретения является повышение стабильности при хранении фенолфор.мальдегидных смол и сокращение расхода фенола.

Цель достигается тем, что в способе получения водорастворимых фенолформальдегидных смол, включающем коиденсацию фено.ла с фор.м.альдегидом лри 50-60° С в присутствИИ гидроо.кис.и бария, конденсацию проводят при весовом соотнОШении фенола к формальдегиду 100:72-80 и дополнительно через 5,5-8 ч после начала конденсации в реакционную смесь вводят анетон в количестве 15-65 вес. ч. на 100 вес. ч. фенола.

Если ввести ацетон в начале реакции, то значительно снижается .скорость и увеличивается время конденсации, но срок пригодности связующего не увеличивается. Кроме того, полученный продукт .обладает повышенным количеством свободных .мономеров и пониженными прочностными показателями в отвержденнам виде. При введении ацетона в готовый продукт увеличивается срок пригодности фено.лоспиртов с 20 до 40 сут., однако, стойкость отвержденной смолы к действию влаги резко .снижается. Только введение ацетона в реакционную смесь в определенный .момент в указанно.м 5 количестве обеспечивает получение смолы с повышенной стабильностью и хорош.ими проч.ностными показателями.

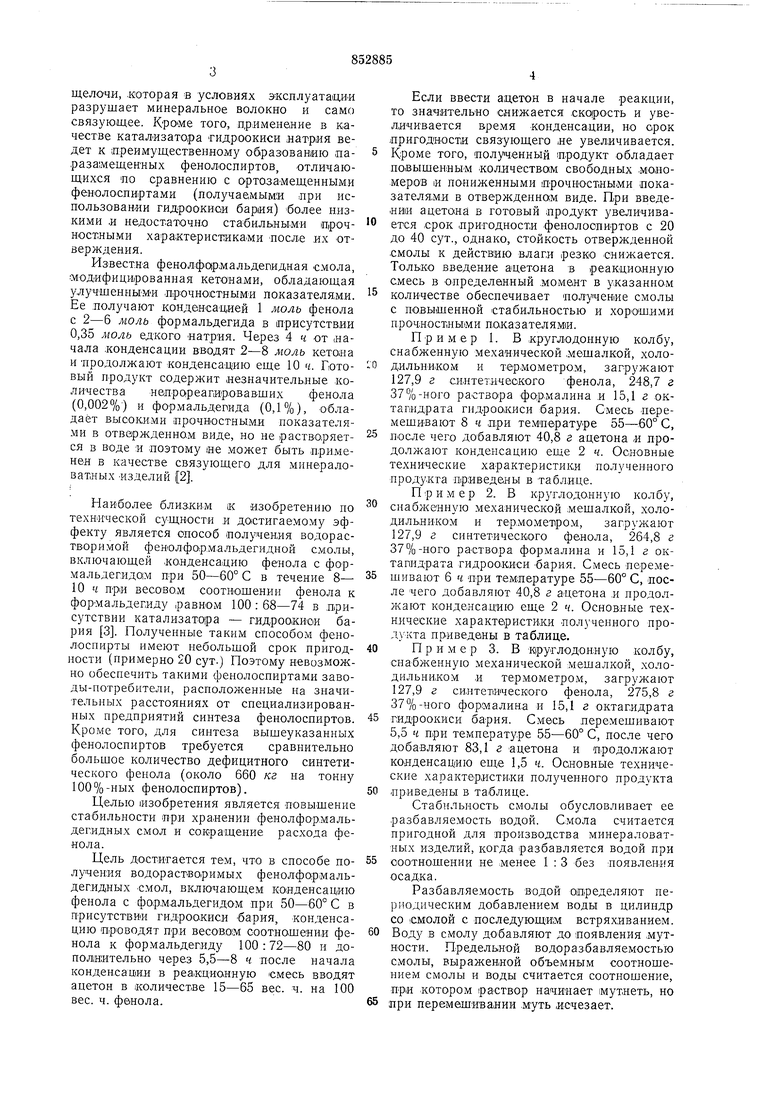

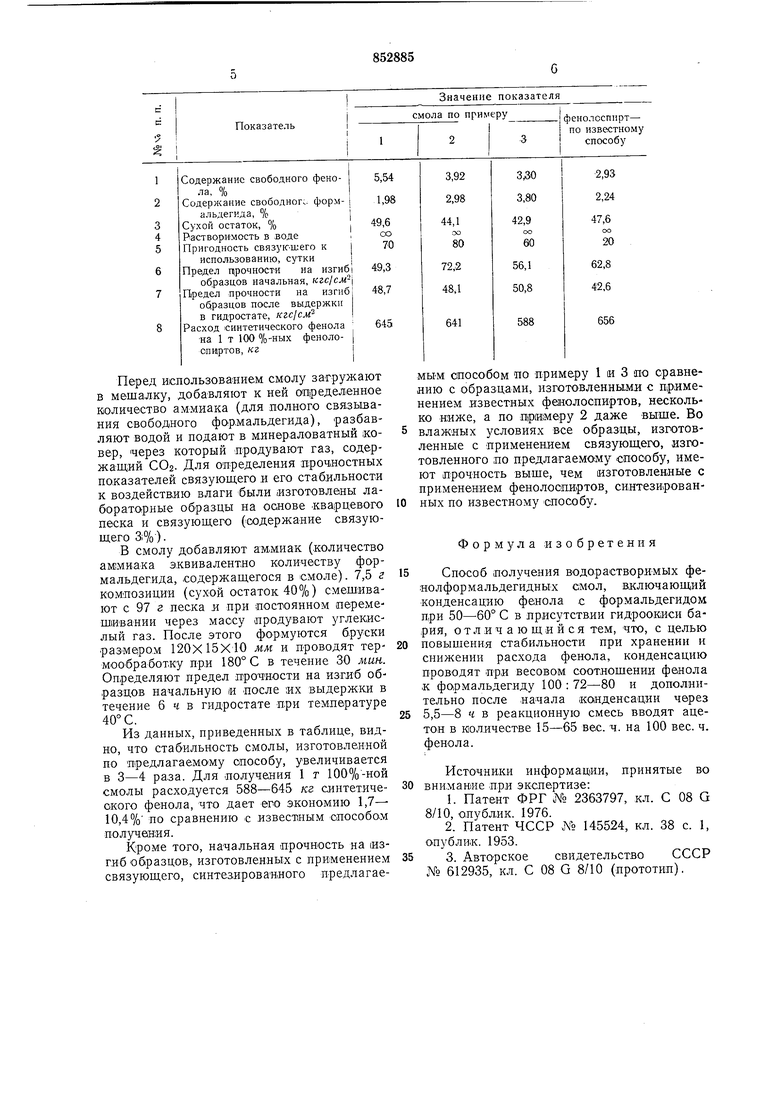

Пример 1. В .круглодонную колбу, снабженнуЕО механической .мешалкой, холодильником и тер.мометром, загружают 127,9 г синтетического фенола, 248,7 г 37%-кого раствора формалина .и 15,1 г октапидрата гидроокиси бар.ия. Смесь .перемешивают 8 ч при температуре 55-.60° С, 5 после чего добавляют 40,8 г ацетона и продолжают конденсацию еще 2 ч. Основные технические характеристики полученного продукта приведены в табл.ице.

Пример 2. В круглодо.нную колбу, снабженную механической мешалкой, холодильником и тер.мометром, загружают 127,9 г синтетического фенола, 264,8 г 37%-ного раствора формалина и 15,1 г октаппдр.ата гидроо.киси бария. Смесь переме5 шивают 6 ч при тем.пературе 55-60° С, после чего добавляют 40,8 г ацетона .и продолжают конденса.цию еще 2 ч. Основные технические характеристики Полученного продукта приведены в таблице. 0 П р и м е р 3. В круглодонную колбу, снабженную механической мешалкой, холодильником .и термометром, загружают 127,9 г синтетического фенола, 275,8 г 37%-ного фор.малина и 15,1 г октагидрата 45 гидроокиси бария. Смесь .перемешивают 5,5 ч при температз.ре 55-60° С, после чего добавляют 83,1 г ацетона и продолжают конденсацию еще 1,5 ч. Основные технические характеристики полученного продукта 50 приведены в таблице.

Стабильность смолы обусловливает ее разбавляеМОсть водой. Смола считается пригодной для производства минераловатных изделий, когда разбавляется водой при 55 соотно.шении не менее 1 : 3 без появления осадка.

Разбавляем.ость Водой определяют периодическим добавлением воды в цилиндр со смолой с последующим встряхиванием. 60 ВО.ДУ в смолу добавляют до появления .мутности. Предельной водоразбавляемостью смолы, выраженной объемным Соотношением смолы и воды считается соотношение, при .котором раствор нач.инает мутнеть, но 65 при перемешивании .муть исчезает.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенолформальдегид-НыХ СМОл | 1979 |

|

SU810731A1 |

| Способ получения фенолоспиртов | 1976 |

|

SU612935A1 |

| Способ получения фенолформальдегидного связующего | 1980 |

|

SU952868A1 |

| Способ получения фенолформальдегидныхСМОл для изгОТОВлЕНия МиНЕРАлОВАТНыХиздЕлий | 1979 |

|

SU852884A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1982 |

|

SU1049502A1 |

| Способ изготовления минераловатных плит | 1978 |

|

SU767077A1 |

| Способ получения фенолформальдегидного связующего | 1978 |

|

SU859386A1 |

| Способ изготовления минераловатных плит | 1987 |

|

SU1451020A1 |

| Способ получения фенолоспирта | 1980 |

|

SU1004408A1 |

| Связующее для минераловатных изделий | 1990 |

|

SU1740503A1 |

Авторы

Даты

1981-08-07—Публикация

1979-12-24—Подача