(54) УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ СЫРЫХ ОКАТЫШЕЙ НА ОБЖИГОВУЮ МАШИНУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки сырых окатышей на колосниковую решетку обжиговых машин | 1978 |

|

SU720274A1 |

| Устройство для загрузки сырых окатышей на обжиговую машину | 1979 |

|

SU885772A1 |

| Тележка конвейерной обжиговой машины | 1982 |

|

SU1046592A1 |

| Роликовый питатель | 1990 |

|

SU1725051A1 |

| Тележка обжиговых и спекательных машин | 1981 |

|

SU985678A1 |

| Питатель для загрузки окатышей на конвейерную обжиговую машину | 1977 |

|

SU732647A2 |

| ТЕЛЕЖКА КОНВЕЙЕРНОЙ ОБЖИГОВОЙ МАШИНЫ | 1993 |

|

RU2044244C1 |

| Устройство для загрузки материала на конвейерную машину | 1976 |

|

SU735893A1 |

| Кольцевая обжиговая машина | 1971 |

|

SU438296A1 |

| Роликовый питатель | 1985 |

|

SU1295185A1 |

I

Изобретение относится к устройствам для загрузки сыры.х окатышей на обжиговую конвейерную машину.

Наиболее близким к изобретению по технической суш.ности и достигаемому результату является загрузочное устройство, содержаш.ее раму с роликами, выполненными в виде трубы, жестко соединенной с цаифамк 1.

Недостатком является то, что в процессе работы на поверхности роликов иногданалипает слой концентрата, что приводит к распору соседних роликов, причем происходят поломки привода или опорных элементов роликов. Ролики в силу распора приобретают остаточный прогиб, появляется значительное радиальное биение, нарушаюш,ее нормальную работу устройства. К таким же последствиям приводит случайное попадание в массу сырых окатышей металлических предметов (например, проволока от сетки грохотов и т.п.), затягиваемых в зазор между роликами. Распор роликов называется жесткостью ролика, так как труба его имеет большую толщину стенки. Уменьшение толщины трубы позволяет снизить жесткость ролика, но тогда он деформируется (Прогибается) настолько, что это неблагоприятно сказывается на работе подшипниковых узлов, элементов привода и просеивающей способности.

Целью изобретения является повышение технологических свойств и надежности устройства.

Поставленная цель достигается тем, что устройство снабжено размещенной с зазором поверх ролика дополнительной трубой, установленной на центрирующих поверхностях цапф с осевым поджатием. Центрирующие поверхности цапф выполнены конусными.

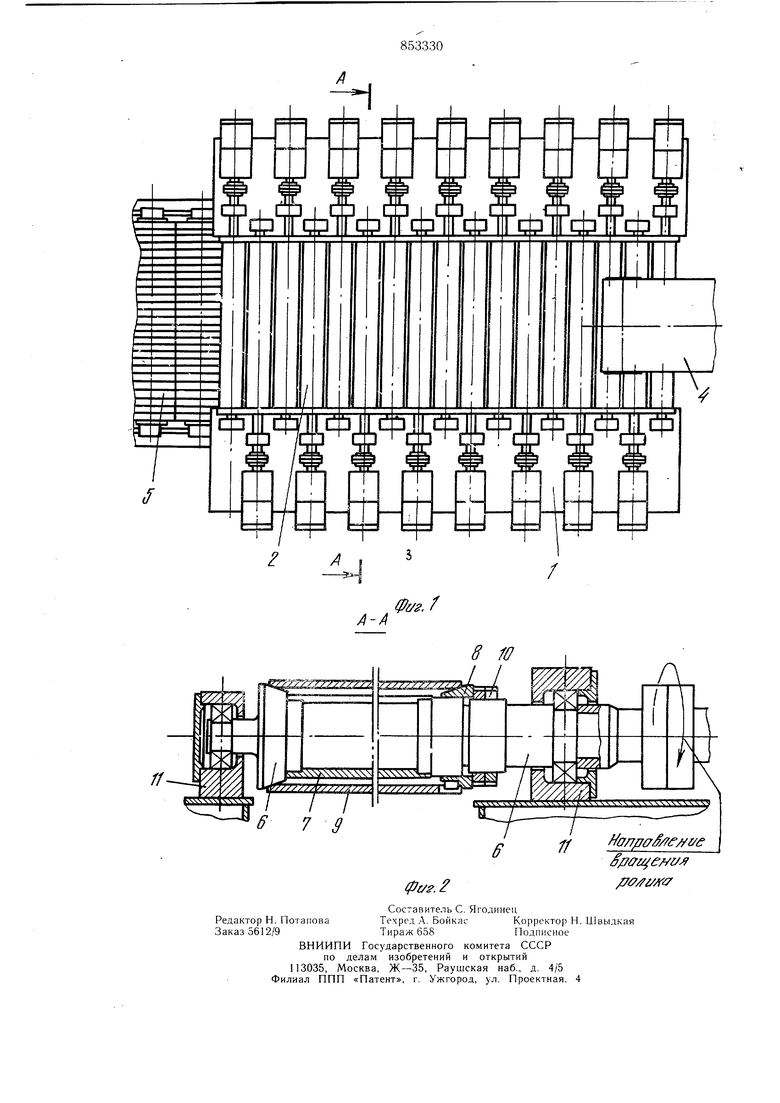

На фиг. 1 изображен общий вид устройства; на фиг. 2 - разрез А-А на 15 фиг. 1.

Устройство состоит из рамы 1, роликов 2 и их приводов 3. По транспортеру 4 на устройство подаются сырые окатыши, загружаемые на обжиговую машину 5.

Ролики 2 состоят из цапф 6, соединенных при помощи внутренней трубы 7, Труба приварена к цапфам. Левая цапфа снабжена конической поверхностью, а на правую одет подвижный конус 8. Между коническими поверхностями зажата наружная труба 9 при помоьчи гаек 10. Ролики устанавливаются в подыипниках il. Наружная труба 9 при этом выполняется тонкостенной. Между трубами 7, и 9 предусмотрен радиальный зазор.

Устройство работает следующим образом.

Сырые окатыши подаваемые транспортером 4, поступают на приемную часть загрузочного устройства. При вращении роликов в направлении, указанном стрелкой, происходит равномерное распределение окатышей по всей ширине устройства, равной ширине обжиговой машины, на которую окатыши сбрасываются. При распределении окатышей происходит отсев (грохочение) мелочи в зазоры между роликами. В.случае, если из-за нарушения технологического процесса произойдет налипание материала на ролики, обычно имеющие вид местного пояса шириной 50-100мм, произойдет местный прогиб только наружных труб 9 соседних роликов, а несущая часть роликов (цапфы с внутренней трубой) практически деформаций не претерпевает.

При этом существенно, чтобы наружная труба была установлена так, чтобы концы ее имели свободу угловой деформации, а не были бы приварены или запрессованы на цапфах, что и предусмотрено данной конструкцией. В противном случае, при возникновении налипания на концевых участках ролика, деформация наружной трубы будет стеснена и действующие усилия передадутся на внутреннюю, несущую часть ролика, вызывая его деформацию.

Нижний предел толщины наружной трубы ограничивается опасностью местного продавливания стенки и составляет 2-3мм.

Существенно так же, чтобы между трубами был предусмотрен достаточно большой зазор, обеспечивающий свободу деформации наружной трубы. Так, при вышеуказанных размерах ролика зазор доЛжен Составлять 4 мм на сторону.

Так как поверхность ролика, соприкасающаяся с сырыми окатышами, должна обладать высокой стойкостью против коррозии и истирания, то оболочку (наружную трубу) изготавливают из нержавеющей стали, например, марки 12X17 или 12X18 HI ОТ. Применение данной конструкции устройства позволяет взамен толстостенных труб из нержавеющей стали применять тонкостенные, что дает дополнительный экономический эффект.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3438491, кл. 209-106, 1977.

Авторы

Даты

1981-08-07—Публикация

1979-05-22—Подача