Известные хонинговальные головки с гидравлическим разжимом абразивных брусков имеют следующий недостаток: применяемые в них системы поддержек, компенсирующие вес хона, пригодны лишь для цилиндрических хонов с незначительной конусностью. При большой конусности, когда перепад диаметров составляет значительную величину, требуются специальные поддержки, позволяющие сочетать большие ходы рабочих абразивных брусков и поддерживающих планок.

В предлагаемой хонинговальной головке этот недостаток устранен тем, что она имеет гидравлические устройства для управления поддержками, уменьшающими прогиб головки, а также компенсирующими ее вес. Эти устройства точно центируют головку в обрабатываемом отверстии, а также создают одинаковые условия для работы абразивных брусков, как находящихся в верхнем, так и в нижнем положениях.

Предлагаемая головка позволяет производить хонингование цилиндрических и конических отверстий большого диаметра и большой конусности без искажения геометрической формы.

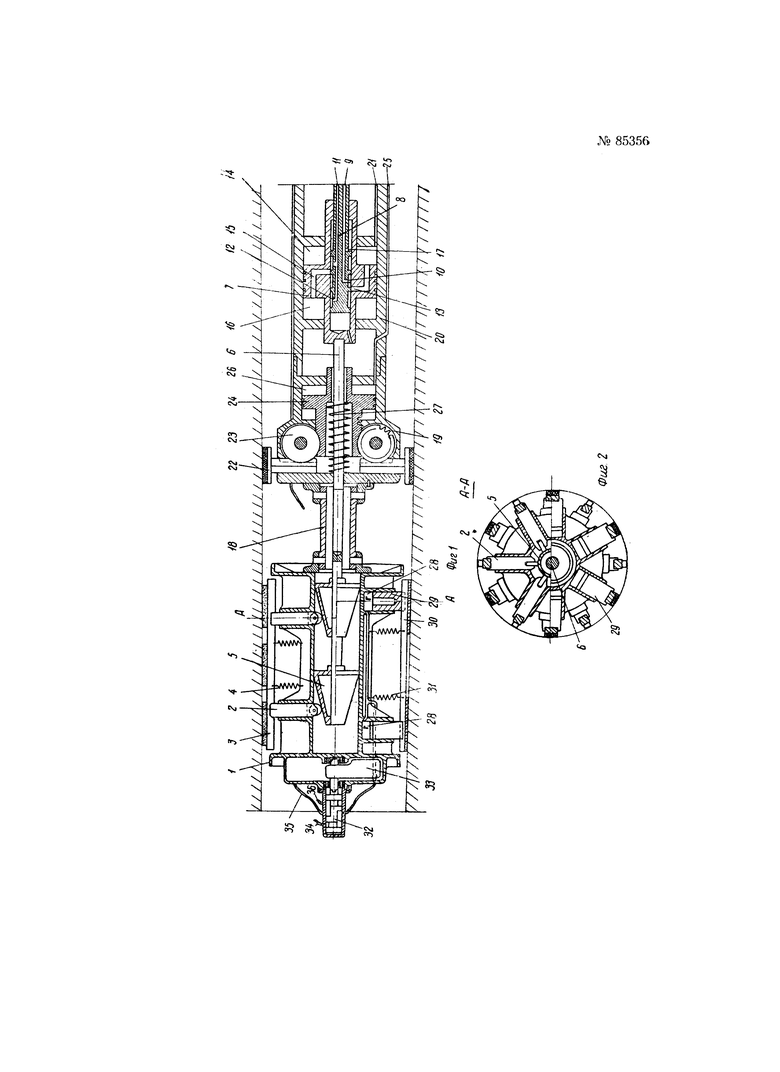

На фиг. 1 схематически изображен продольный разрез головки; на фиг. 2 - ее разрез по А-А на фиг. 1.

Головка состоит из корпуса 1, в котором на толкателях 2 установлены в несколько рядов по боковой поверхности абразивные рабочие бруски 3, стягиваемые пружинами 4. Толкатели 2 опираются на конусы 5, которые через скалку 6 поршнем 7 подаются вдоль оси и создают рабочее давление на бруски 3. Управление раздвижкой брусков 3 осуществляется посредством двухканального следящего гидравлического устройства, состоящего из золотника 8 и поршня 7. По трубке 9 и каналу 10 под заданным давлением поступает масло; трубка 11 и канал 12 предназначены для слива масла. В поршне 7 канал 13 соединен с рабочей полостью 14, а канал 15 - с вспомогательной полостью 16. По каналу 17 масло подводится под бурт распределительного золотника 8 для осуществления постоянного перемещения золотника вперед.

При перемещении хонинговальной головки вдоль оси отверстия, золотник 8 и скалка 6 получают перемещение соответственно конусности обрабатываемого отверстия. Износ абразивных брусков компенсируется дополнительным перемещением золотника 8. Вращение и осевая подача сообщаются хонинговальной головке через шарнирный поводок 18, соединяющий ее с патроном 19 оправки 20. Трубка 21 служит для контроля рабочего давления.

При хонинговании конического отверстия желательно поддерживать конец оправки, сохраняя ее соосность по отношению оси отверстия, что осуществляется с помощью, поддерживающих колодок 22, связанных с шестернями 23 и перемещаемых в радиальном направлении одним гидравлическим поршнем 24, центрально расположенным в патроне 19. По трубке 25 в полость 26 подводится масло и колодки 22 раздвигаются, а пружина 27 возвращает поршень 24 в исходное положение.

Для компенсации веса рабочей части хонинговальной головки служат расположенные по окружности между абразивными брусками гидравлические цилиндры 28 с поршнями 29; цилиндры 28 соединены попарно трубками. Поршни 29 снабжены поддерживающими головку планками 30 с резиновыми колодками; планки стягиваются пружинами 31 и опираются на поршни 29.

Масло с помощью распределительного золотника 32 и балансира 33 подается по трубке 34 только в те цилиндры, которые в данный момент расположены внизу. Трубка 35, идущая к цилиндрам 28, соединяет верхние цилиндры со сливной трубкой 36.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2036776C1 |

| Хонинговальная головка | 1984 |

|

SU1276481A1 |

| Хонинговальная головка для предварительной и окончательной обработки | 1986 |

|

SU1404298A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2036775C1 |

| Хонинговальная головка | 1987 |

|

SU1502278A1 |

| Хонинговальная головка для обработки глухих отверстий | 1988 |

|

SU1611710A1 |

| МЕХАНИЗМ РАЗЖИМА БРУСКОВ ХОНИНГОВАЛЬНОГО СТАНКА | 1990 |

|

RU2009860C1 |

| Хонинговальная головка | 1986 |

|

SU1421503A1 |

| БИБЛИОТК;;-:;А | 1973 |

|

SU365242A1 |

| Хонинговальная головка | 1986 |

|

SU1404299A1 |

1. Хонинговальная головка с гидравлическим разжимом абразивных брусков, отличающаяся тем, что, с целью уменьшения прогиба рабочей части головки и ее центрирования в обрабатываемом отверстии, патрон головки снабжен поддерживающими колодками, перемещаемыми в радиальном направлении одним гидравлическим поршнем, центрально расположенным в корпусе патрона.

2. Форма выполнения головки по п. 1, отличающаяся тем, что, с целью компенсации веса рабочей части головки, она имеет расположенные по окружности между абразивными брусками гидравлические цилиндры с поршнями, имеющими поддерживающие головку планки, причем, давление с помощью распределительного золотника и балансира подается только в те цилиндры, которые в данный момент расположены внизу.

Авторы

Даты

1950-08-31—Публикация

1949-08-09—Подача