(5t) ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термофиксации крупногабаритных деталей | 1979 |

|

SU854502A1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| Способ изготовления профилей гибкой | 1979 |

|

SU854508A1 |

| Способ изготовления цилиндрических втулок с фланцем из листового материала и устройство для его осуществления | 1987 |

|

SU1430137A1 |

| Способ изготовления конических кольцевых деталей | 1978 |

|

SU743758A1 |

| Устройство для гофрирования полосо-ВОгО МАТЕРиАлА | 1979 |

|

SU829260A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU902918A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ СЕПАРАТОРОВ КРУПНОГАБАРИТНЫХ ПОДШИПНИКОВ | 2002 |

|

RU2226136C2 |

| Способ изготовления -образныхфиТиНгОВ | 1979 |

|

SU837442A1 |

| Способ изготовления полых изделий из листовой штучной заготовки | 1987 |

|

SU1690908A2 |

I

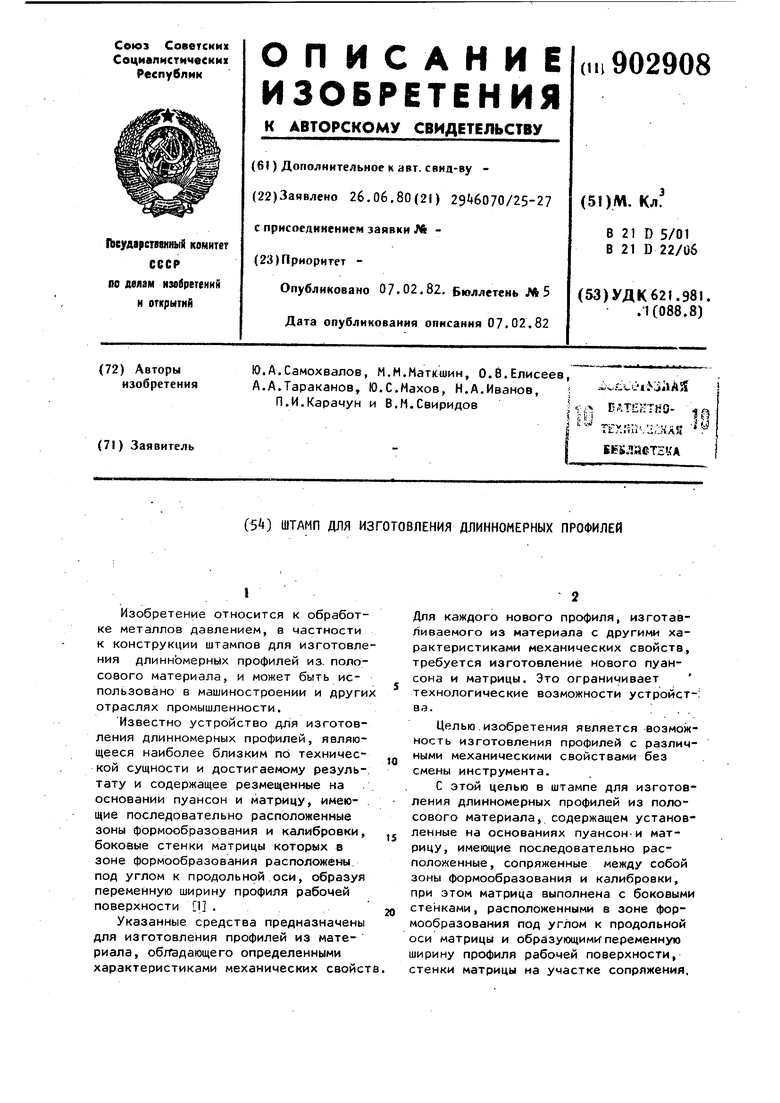

Изобретение относится к обработке металлов давлением, в частности к конструкции штампов для изготовления длинномерных профилей из. полосового материала, и может быть использовано в машиностроении и других отраслях промышленности.

Известно устройство для изготовления длинномерных профилей, являющееся наиболее близким по технической сущности и достигаемому резуль-. тату и содержащее резмещенные на основании пуансон и матрицу, имею- . щие последовательно расположенные зоны формообразования и калибровки, боковые стенки матрицы которых в зоне формообразования расположены, под углом к продольной оси, образуя переменную ширину профиля рабочей поверхности 1 ,

Указанные средства предназначены для изготовления профилей из материала, обладающего определенными характеристиками механических свойсте

2

Для каждого нового профиля, изготавливаемого из материала с другими характеристиками механических свойств, требуется изготовление нового пуансона и матрицы. Это ограничивает технологические возможности устройст-. ва.. , .

Целью.изобретения является возможность изготовления профилей с различными механическими свойствами без смены инструмента.

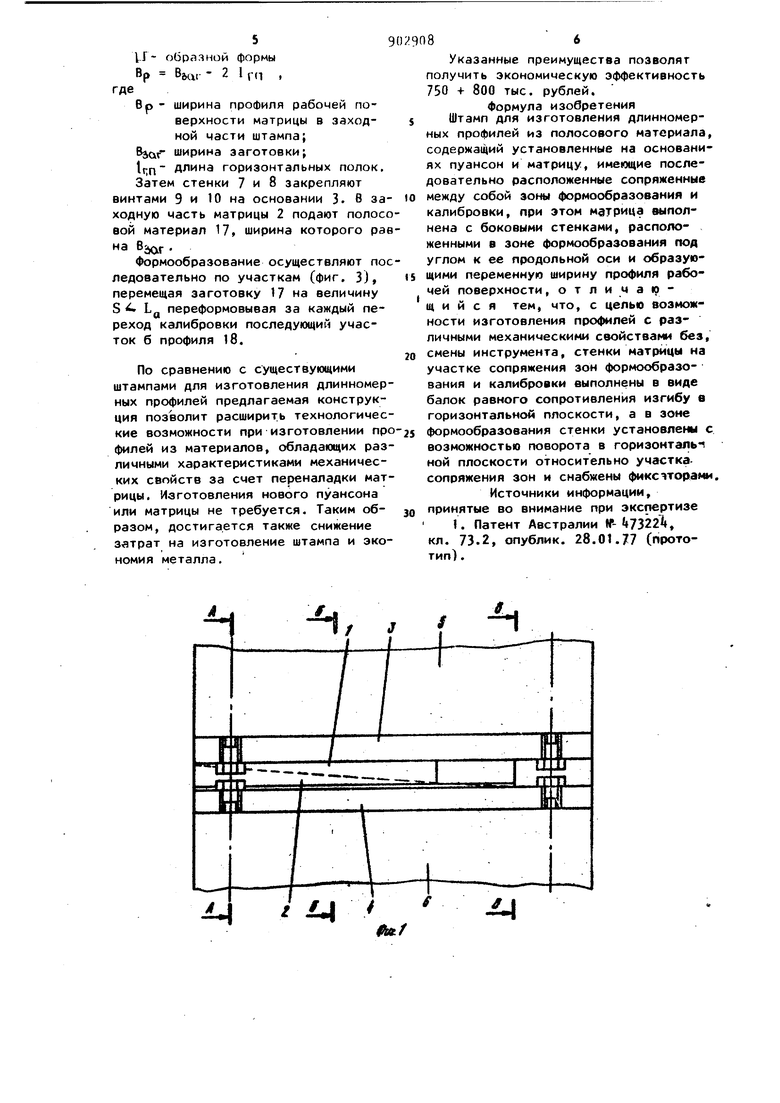

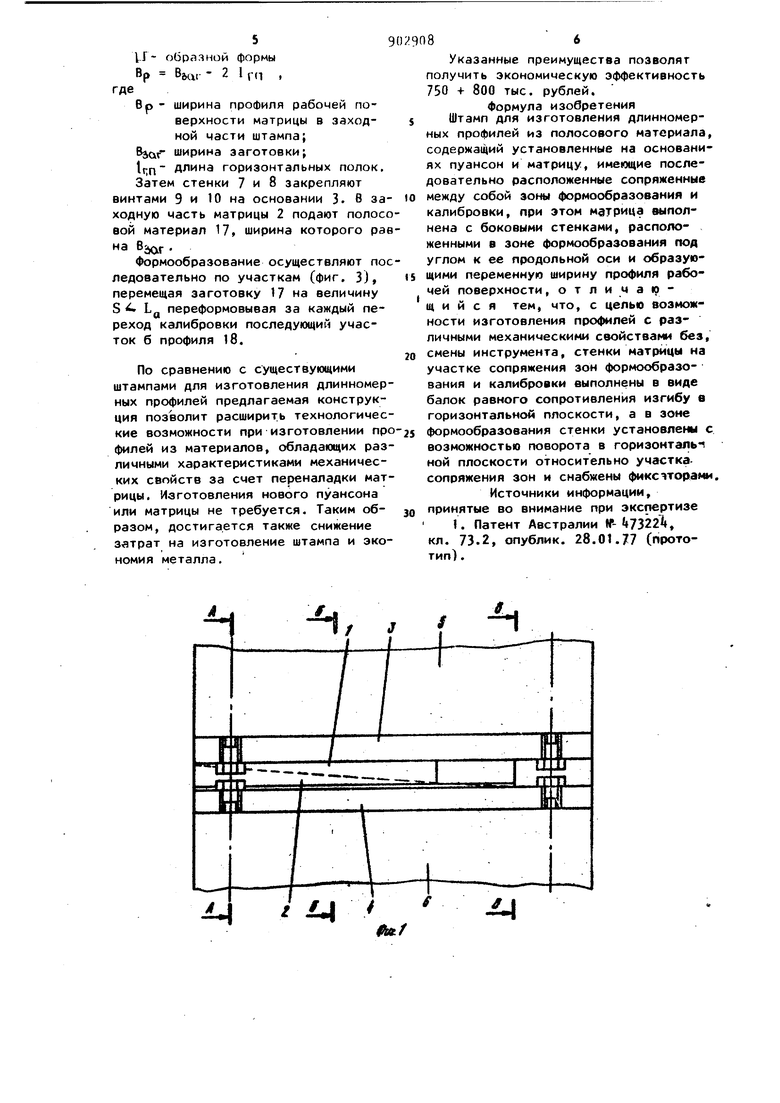

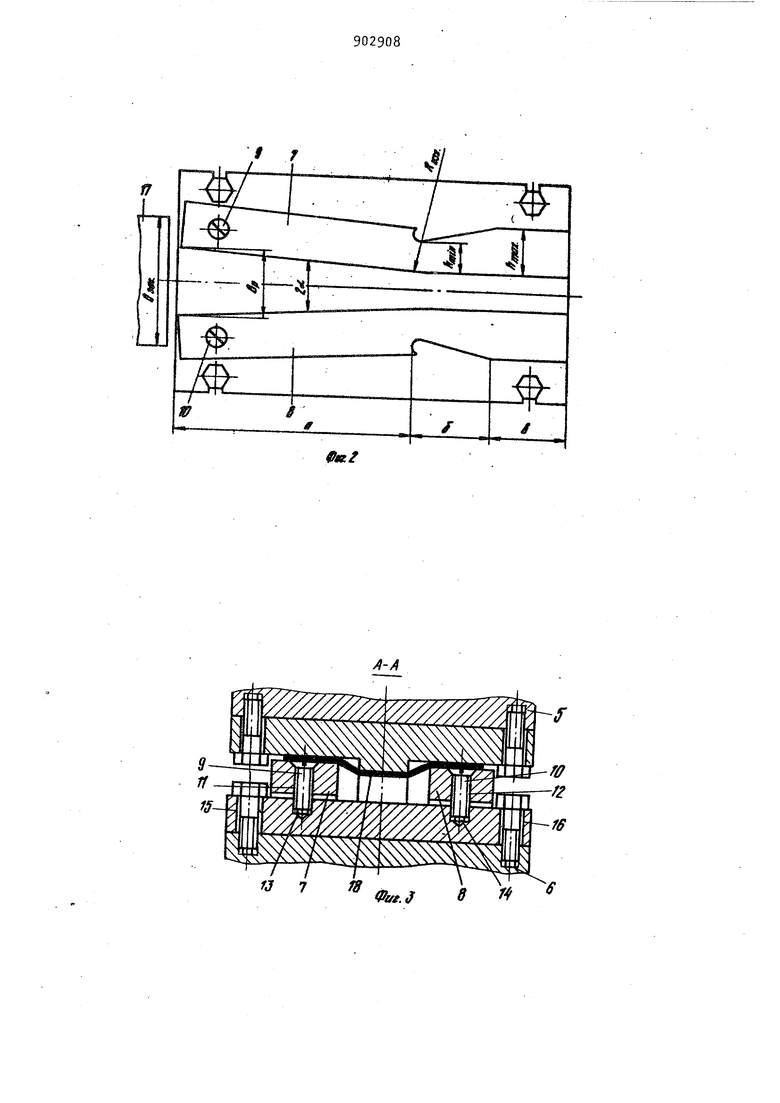

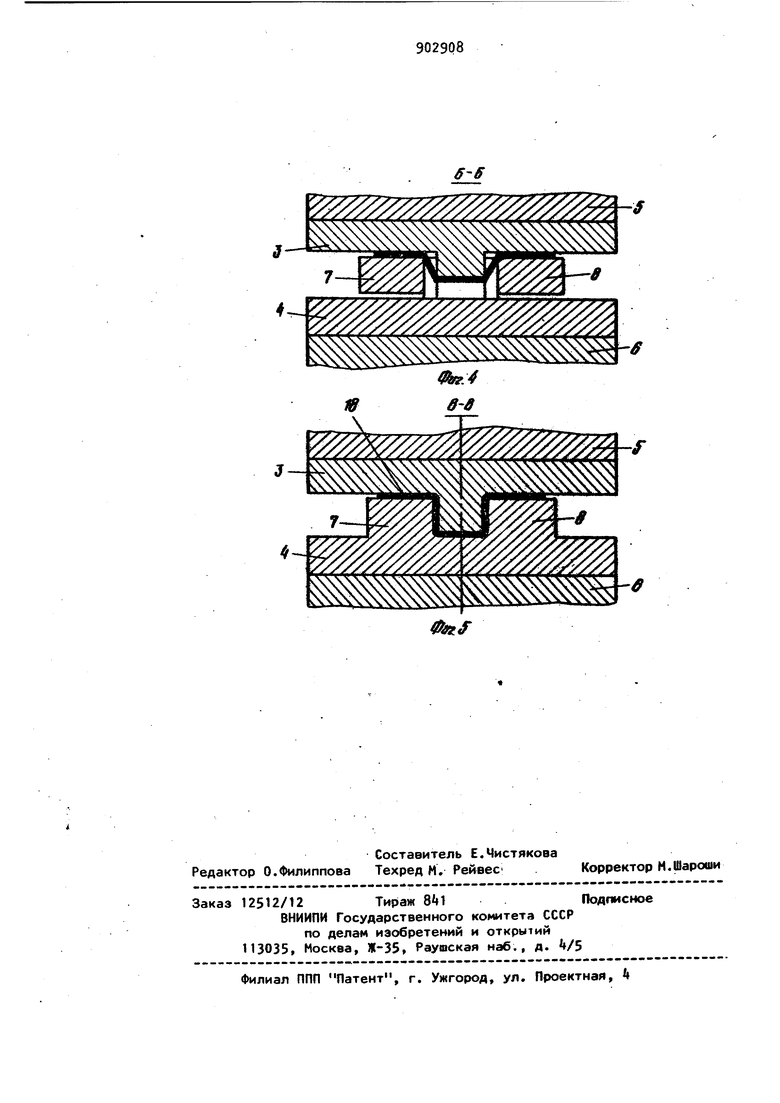

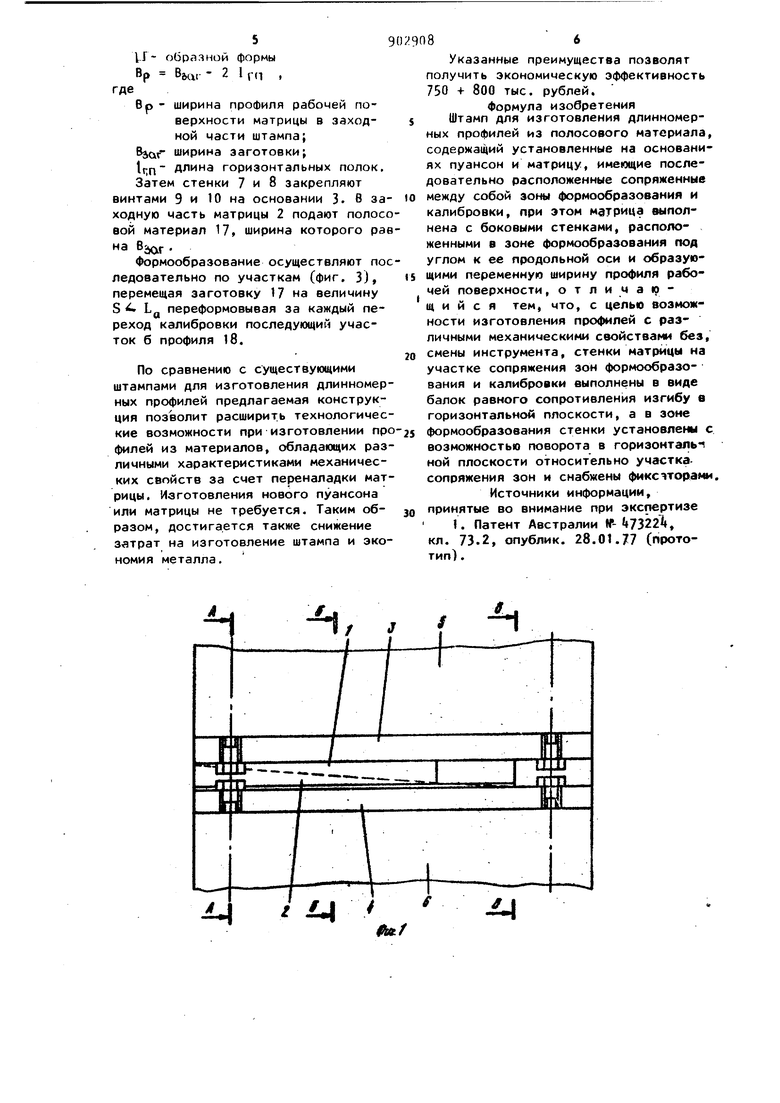

С этой целью в штампе для изготовления длинномерных профилей из полосового материала, содержащем установленные на основаниях пуансоНИ матрицу, имеющие последовательно расположенные , сопряженные между собой зоны формообразования и калибровки, при этом матрица выполнена с боковыми стенками, расположенными в зоне формообразования под УГ.ЛОМ к продольной оси матрицы и образующими переменную ширину профиля рабочей поверхности, стенки матрицы на участке сопряжения, 3 9 зон формообразования и калибровки вы полнены в виде балок равного сопротивления изгибу в горизонтальноГ1 плоскости, а в зоне формообразования стенки установлены с возможностью по ворота их в горизонтальной плоскости относительно участка сопряжения зон и снабжены фиксаторами. На фиг. 1 изображен штамп для изготовления длинномерных профилей из полосового материала; на фиг. 2 Матрица в рабочем положении; на фиг. 3 - 5 - последовательное формообразование профиля по сечениям А-А, Б-Б и В-В. Штамп состоит из пуансона 1 и ма рицы 2, размещенных на основаниях 3 и t и закрепленных соответственно на подвижной 5 и неподвижной 6 плитех пресса. Матрица 2 имеет формующие профиль стенки 7 и 8. По длине стенки 7и 8 образуют зоны айв, соответствующие последовательному формообразованию профиля и его калибровки. 8зоне а стенки 7 и 8 расположены под углом к продольной оси, определяемым как размером и толщиной профиля, так и технологическими способ ностями материала профиля. Этим углом определяется длина зоны а - LQ. Между зоной а и в расположена зона б. Зона б выполнена таким обра зом, что в плоскости, перпендикулярной плоскости основания, стенки 7 и 8 имеют переменную толщину. Расчет геометрических характерис тик балки равного сопротивления про водится следующим образом. Максимальная толщина балки h при нимается равной толщине стенки матр цы. Например, h 15 мм. Матрица изготовлена из стали 60 С2Л, имеющей следующие механичес кие свойства: - Предел пропорциональности (5 п. 157 кг/мм Модуль упругости Е 1900 кг/мм Степень деформации: пи,. 157 0,0075 0 -7п- С2А- -2 Отсюда радиус изгиба балки равно го сопротивления: R - h 15 1000 мм Т г X 0,0075 Момент сопротивления изгибу . w bb Изгибающий момент М Р X С , где Р - изгибающее усилие; С - расстояние между сечениями балки равного сопротивления, имеющими и h,, . С L5 - 10 мм bh Р X С Отсюда следует, что С - h Таким образом, длина участка б bS 225 мм Минимальная толщина балки при LS О Г 16 3,2 мм Величина прогиба балки может быть определена по формуле Я„эг -/Rubr- LV 15 мм. Стенки 7 и 8 на участке а имеют возможность поворота вокруг сечения на участке б, имеющего наименьшую толщину 3,2 мм в плоскости, параллельной плоскости основания на угол, максимальная величина которого может быть определена sing LS 225 n 97С R TOGO В заданном положении стенки 7 и 8, разведенные на угол 2л,закрепляются с помощью фиксаторов, выполненных, например, в виде винтов 9 и 10, входящих в отверстия 11 и 12 в стенках 7 и 8 матрицы 2 и соответствующие им отверстия 13 и И, расположенные в основании. Для крепления матрицы 2 к неподвижной плите 6 пресса в основании 3 выполнены пазы 15 и 16. Пуансон крепится к подвижной плите 5 пресса аналогичным образом. Позицией 17 обозна чена плоская заготовка, позицией 18профиль. Штймп |эаботает следующим образом. Для изготовления требуемого профиля поворачивают с помощью, например, винтового привода в разные стороны 7 и 8 на угол, при которомВр t Bear, При изготовлении профилей П - образной формы Вр Bftot - /10 20/ мм.

Vf o6pa3tHOM формы ер B&(xi 2 I (-(1 ,

где

Вр - ширина профиля рабочей поверхности матрицы в заходной части штампа;

Baaf ширина заготовки;

длина горизонтальных полок.

Затем стенки 7 и 8 закрепляют винтами 9 и 10 на основании 3. В заходную часть матрицы 2 подают полосовой материал 17, ширина которого равна .

Формообразование осуществляют последовательно по участкам (фиг, 3), перемещая заготовку 17 на величину S Lg переформовывая за каждый переход калибровки последующий участок б профиля 18.

По сравнению с существующими штампами для изготовления длинномерных профилей предлагаемая конструкция позволит расширить технологические возможности при изготовлении профилей из материалов, обладающих различными характеристиками механических свойств за счет переналадки матрицы. Изготовления нового пуансона или матрицы не требуется. Таким образом, достигается также снижение затрат на изготовление штампа и экономия металла.

Указанные преимущества позволят получить экономическую эффективность 750 + 800 тыс. рублей.

Формула изобретения

Штамп для изготовления длинномерных профилей из полосового материала, содержащий установленные на основаниях пуансон и матрицу, имеющие последовательно расположенные сопряженные

между собой зоны формообразования и калибровки, при этом матрица выпол йена с боковыми стенками, расположенными в зоне формообразования под углом к ее продольной оси и образующими переменную ширину профиля рабочей поверхности,отличающ и и с я тем, что, с целью возможности изготовления профилей с различными механическими свойствами без,

смены инструмента, стенки матрицы на участке сопряжения зон формообразования и калибровки выполнены в виде балок равного сопротивления изгибу в горизонтальной плоскости, а в зоне

формообразования стенки установлены с возможностью поворота в горизонталью ной плоскости относительно участкасопряжения зон и снабжены фикc). Источники информации,

принятые во внимание при экспертизе 1. Патент Австралии №-173224, кл. 73.2, опублик. 28.01.77 (прототип) .

г 4 f А|

i f

ff

Авторы

Даты

1982-02-07—Публикация

1980-06-26—Подача