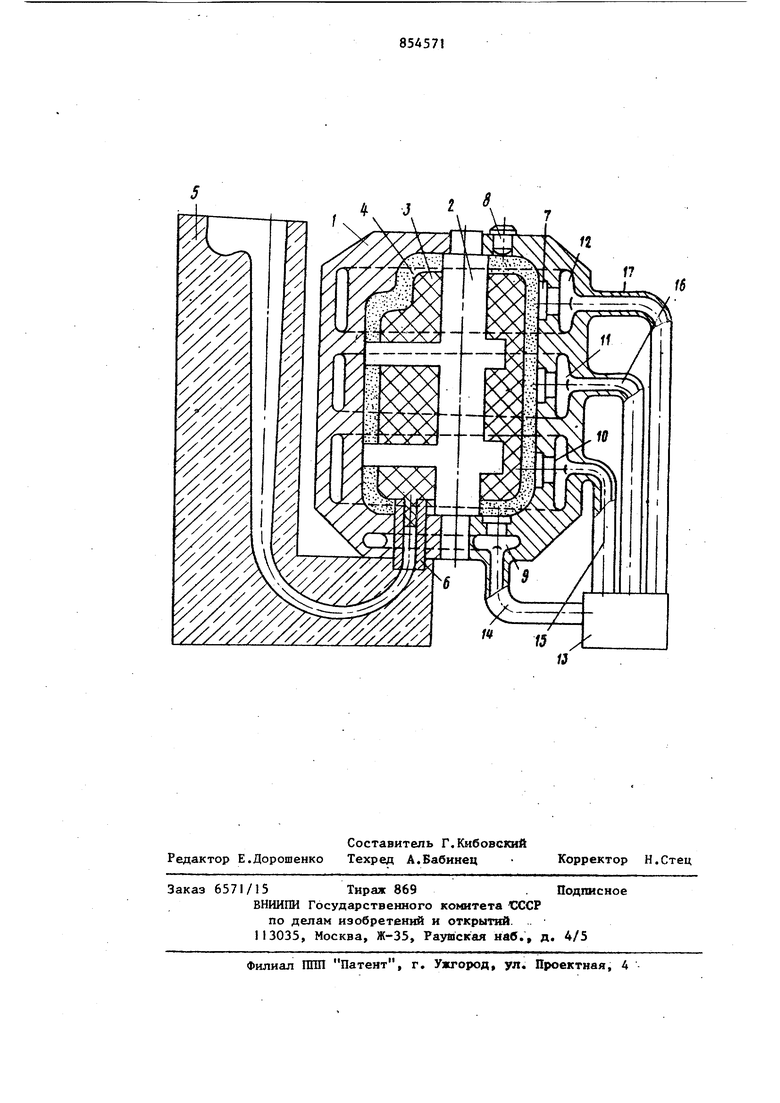

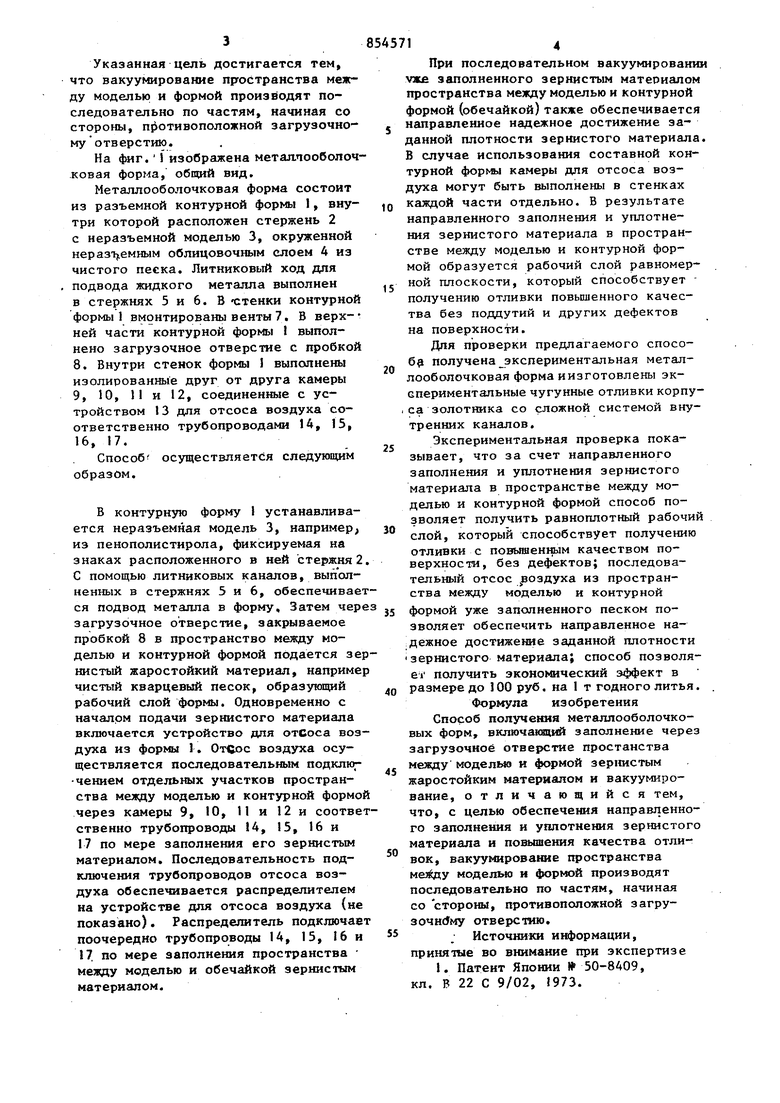

Изобретение относится к литейному производству и может быть использовано п{Ж литье в металлооболоч ковые формы. Известен способ литья, заключающийся в том, что модель с плотноприкрепленной по ее поверхности пленкой помещается в разъемную форму, co стоящую, как минимум,из двух частей. Каждую часть формы заполняют жаропро чным зернистым материалом через загрузочные отверстия, 3aKpMBaehajie пробками. После загрузки формы жаростойким зернистым материалом через отверстия, закрытые сетками, и трубы осуществляют отсос воздуха, т.е. вакуумирование полости формы. За ечет этого пленка прижимается к зериистому материалу и после удаления модели сохраняет конфигуращпо отяечетка модели в зернистом материале. В полученную форму заливается 4видкий метапя t}. Недостатком зтого способа является то, что заполнение пространства межау моделью, пленкой, и стенками формы зернистым материалом, зерна материала занимают между собой произвольное положение, определяемое свободной загрузкой их, а после включения откоса воздуха для создания вакуума отжимаются пленкой в направлении к внутренним стенкам фор{. Отжим зернистого материала в направленш{, отличном от направления укладки его при свободной загрузке, приводат к некоторой переупаковке зерен, между собой. Это способствует нарушению точности формы за счет некоторого увеличения размеров в сторону отшма зернистого материала пленкой во время создания в форме вакуума. Цель изобретения - повышение качества отливок и обеспечение направлеяного ЗЕШОЛнения и уплотнения зернисто материала. Указанная цель достигается тем, что вакуумирование пространства между моделью и формой производят последовательно по частям, начиная со стороны, противоположной загрузочному отверстию. На фиг. изображена металлооболоч ковая форма, общий вид. Металлооболочковая форма состоит из разъемной контурной формы , внутри которой расположен стержень 2 с неразъемной моделью 3, окруженной неразт емным облицовочным слоем 4 из чистого песка. Литниковый ход дпя подвода жидкого металла выполнен в стержнях 5 и 6. В -стенки контурной формы вмонтированы венты 7. В верхней части контурной формы I выполнено загрузочное отверстие с пробкой 8.Внутри стенок формы выполнены изолированшзШ друг от друга камеры 9,10, 11 и 12, соединенные с устройством 13 для отсоса воздуха соответственно трубопроводами 14, 13, 16, 17. Способ осуществляется следую1цим образом. В контурную форму I устанавливается неразъемная модель 3, например, из пенополистирола, фиксируемая на знаках расположенного в ней стержня 2 С помощью литниковых каналов, выполненных в стержнях 5 и 6, обеспечивае ся подвод металла в форму. Затем чер загрузочное отверс-гае, закрываемое пробкой 8 в пространство между моделью и контурной формой подается зе нистый жаростойкий материал, наприме чистый кварцевый песок, образующий рабочий слой формы. Одновременно с началом подачи зернистого материала включается устройство для отСоса воз духа из формы 1. воздуха осуществляется последовательным подклю;чением отдельных участков пространства между моделью и контурной формо через камеры 9, 10, 11 и 12 и соотве ственно трубопроводы 14, 15, 16 и 17 по мере заполнения его зернистым материалом. Последовательность подключения трубопроводов отсоса воздуха обеспечивается распределителем на устройстве для отсоса воздуха (не показано). Распределитель подключае поочередно трубопроводы 14, 15, 16 и 17 по мере заполнения пространства между моделью и обечайкой зернистым материалом. При последовательном вакуумировании vatfi заполненного зернистым материалом пространства между моделью и контурной формой (обечайкой)также обеспечивается направлениое надежное достижение заданной плотности зернистого материала. В случае использования составной контурной формы камеры для отсоса воздуха могут быть выполнены в стенках каждой части отдельно. В результате направленного заполнения и уплотнения зернистого материала в пространстве между моделью и контурной формой образуется рабочий слой равномерной плоскости, который способствует получению отливки повышенного качества без поддутий и других дефектов на поверхности. Дпя проверки предлагаемого способу получена экспериментальная металлооболочковая форма иизготовлены экспериментальные чугунные отливки корпуса золотника со сложной системой внутренних каналов. Экспериментальная проверка показывает, что за счет направленного заполнения и уплотнения зернистого материала в пространстве между моделью и контурной формой способ позволяет получить равноплотный рабочий слой, который способствует получению отливки с повышенным качеством поверхности, без дефектов; последовательный отсос воздуха из пространства между моделью и контурной формой уже заполненного песком позволяет обеспечить направленное надежное достижеш1е заданной плотности зернистого материала; способ позволяем получить эконоьшческий эффект в размере до 100 руб. на 1 т годного литья. Формула изобретения Способ получения металлооболочковых форм, включаняи заполнение через загрузочное отверстие простанства между моделью и )Мой зернистым жаростойким материалом и вакуумирование, отличающийся тем, что, с целью обеспечения направленного заполнения и уплотнения зернистого материала и повышения качества отливок, вакуумирование пространства мейду моделью и фор1« й производят последовательно по частям, начиная со стороны, противоположной загрузочнбму отверстию. Источники )ормации, принятые во внимание при экспертизе 1. Патент Японии №50-8409, кл. В 22 С 9/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейной формы | 1980 |

|

SU950493A1 |

| Металлооболочковая форма | 1978 |

|

SU854572A1 |

| Металлооболочковая форма | 1980 |

|

SU908504A1 |

| Металлооболочковая форма | 1978 |

|

SU854573A1 |

| Способ изготовления литейных форм и опока для его осуществления | 1978 |

|

SU772683A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1981 |

|

SU980927A1 |

| Оснастка для вакуумной формовки | 1988 |

|

SU1671398A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

Авторы

Даты

1981-08-15—Публикация

1978-08-14—Подача