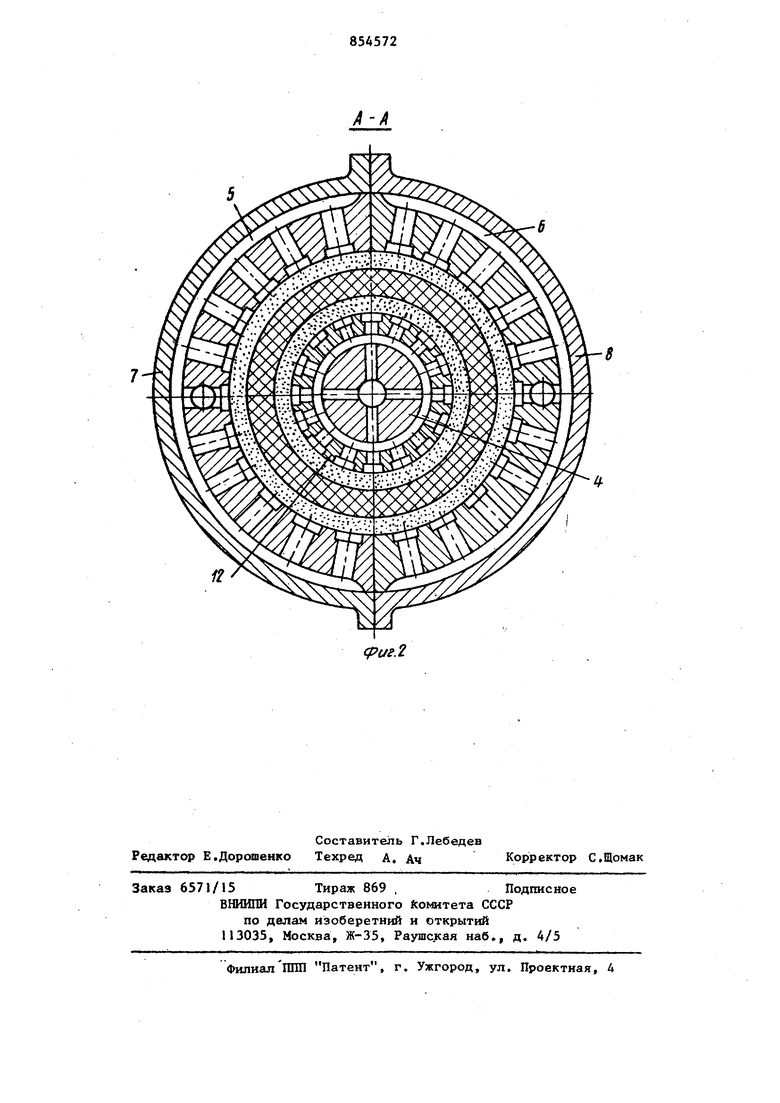

Изобретение относится к литейному производству и может быть использова но при литье в металлооболоиковые (облицованные кокили) . Известна конструкция металлооболо ковой формы, состоящая из металлического основания (обечайки), модели, стержня и кожуха, через который осуществляется вакуумирование одновременно всей внутренней полости зазора между основанием и моделью 1 . Недостаток конструкции этой формы заключается в том, что камера для осуществления отсоса воздуха (вакуумирования) охватывает всю полость форма в целом и не позволяет вакууми pOBatffle последовательно, по частям, по мере ее заполнения зернистым материалом, например чистым песком, начиная со стороны, противоположной загрузочному отверстию. Наиболее близкой по техническому решению к предлагаемой является литейная форма, состоящая из метаплической обечайки с вентами, через которую осуществляется отсос воздуха {вакууьшрование у состоящей из изолировашшх друг от друга полостей 2. . Недостаток этой - сложность KOHCTpyKtutH и низкая надежность в работе. Цель изобретения - упрощение конструкции н повышение надежности в работе. Указанная цель достигается тем, что полости камеры вакуумирования соединены с устройством для отсоса воздуха через каналы, снабженные , поршнямиу установленными с возможностыо возвратно поступательного перемещения . На г. 1 изображена форма, общий вид; «а г, 2 - сечение А-А на фиг. 1. Форма состоит, например,-из двух полуформ 1 и 2, смонтированных на {шжней nnate 3, внутри которых раэмеЛщен стержень А. В каждой из полуформ 1 и 2 выполнены изолированные друг от друга полости 5 и 6, конструктивно оформляемые полуобоймами 7 и 8 (фиг. 2) , а с внутренней стороИЬ в каждой вмонтированы венты 9 и 10. В стержне 4 выполнены изолированные друг от друга полости 11, оформляемые обоймой 12, в которой вмонтированы венты 13. Полости 5, 6 и II соединены с общим отводом воздуха, выполненным в Ш1ите. 3, через каналы 14, 15 и. 16, выполненнь1е в двух полуформах 1 и 2 и стержне 4. С этими же каналами соединены вен ты 17 в нижней части . Внутри каналов 14, 15 и 16 размещены поршни 18, 19 и 20, соединенные соответственно через штоки 21, 22 и 23, например, с пневмоприводом (не показан обеспечивающим возвратно-поступательное движение поршней в каналах. Внутри формы размещена пенополистиро ловая модель 24 детали гильза. Между пеномоделью и формой поме щен зернистый материал 25, например чистый кварцевый песок, для заполнения формы которым из бункера 26 в верхней плите 27 выполнено кольцевое загрузочное окно 28. Металлооболочковая форма работает следукяцим образом. После сборки полуформ 1 и 2 с полуобоймами 7 и 8 (фиг.2) и стержня 4 (фиг. 2) с обоймой 12 (фиг. 2) на плите 3 внутрь помещается пено олистироловая модель 24. Затем включает ся отсос воздуха через полость в пЛи те 3 и начинается загрузка зернистог материала 25 в форму из бункера 26 через кольцевое окно 28 в верхней плите 27. Одновременно с помощью при вода через штоки 21, 22 и 23 осуществляется перемещение поршней 18, 1,9 и 20 по каналам 14, 15 и 16. При этом, по мере загрузки формы путем перемещения поршней осуществля ся последовательное подключение поло тей 5, 6 и 11 к общему отсосу возду ха, выполненному в плите 3. В результате осуществляется посл довательное вакуумирование формы вн чале венты 17, а затем через венты 10 и 13, полости 5, 6 и 11 и каналы 4, 15 и 16. Последовательное вакуумирование формы способствует направленному за полнению и уплотнению пространства зернистым материалом между моделью и металлической обечайкой. После этого плита 27 заменяется плитой с заливочными отверстиями (на фиг. 1 не показано) и осуществляется заполнение формы металлом при одновременном вакуумировании формы. Под влиянием жидкого металла пенополистироловая модель газифицирует, а образукндиеся газы отсасываются из формы через венты. Вакуумирование формы в процессе заливки металла позволяет удержать на время заливки металла целостность рабочего слоя (облицовки) из зернистого материала без связующего, например, чистого кварцевого песка, и допускает бхэльшее отклонение скорости подъема) металла в форме от скорости газификации модели. Это, в свою очередь, облегчает наладку технологического процесса литья в металлооболочковые формы с рабочим слоем из чистого песка. За счет направленного заполнения формы зернистым материалом и последовательного уплотнения последнего в пространстве между моделью и формой можно получить равноплотный рабочий слой, который способствует получению отливки с повьппенным качеством поверхности, без дефектов. Формула изобретения Металлооболочковая форма, включающая обечайку, камеру вакуумирования, состоящую из изолированных одна от другой полостей устройство для отсоса воздуха и венты, отличающаяся тем, что, с целью упрощения конструкции и повьшения надежное -ш в работе, полости камеры вакуумирования соединены с устройством для отсоса воздуха посредством каналов, снабженных поршнями, установленными с возможностью возвратно-поступа тельного перемещения. Источники информации, принятые во внимание рри зкспертизе 1, Авторское свидетельство СССР 267840, кл. В 22 D 15/00, 1965. 2. Авторское свидетельство СССР по зАявке 2656658/02, кл. В.22 О 15/00, 14.08.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлооболочковая форма | 1978 |

|

SU854573A1 |

| Металлооболочковая форма | 1980 |

|

SU908504A1 |

| Способ получения металлооболочковых форм | 1978 |

|

SU854571A1 |

| Способ изготовления литейной формы | 1980 |

|

SU950493A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для испытания формовочных материалов | 1986 |

|

SU1426692A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1989 |

|

SU1662739A1 |

| Стопочная литейная форма | 1982 |

|

SU1066720A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1987 |

|

SU1519822A1 |

| Способ изготовления литейной формы вакуумной формовкой и устройство для его осуществления | 1983 |

|

SU1122399A1 |

Авторы

Даты

1981-08-15—Публикация

1978-10-19—Подача