1

Изобретение относится к литейном производству, в частности к литью под давлением.

По основному авт. св. № 279909 известна пресс-форма для литья под , давлением, включающая подвижную и неподвижную полуформы, шарнирно установленные на подвижной полуформе подпружиненные захваты, плиты выталкивателей, установленные в полуформах. На неподвижной полуформе установлены копиры взаимодействующие с захватами, а на плите выталкивателей неподвижной полуформы установлены упоры, входящие в зацепдение с захватами. При расскрытии формы захваты перемещают выталкивающую плиту неподвижной полуформы, тем самым обеспечивается гарантированное извлечение от- . яивки из неподвижной полуформы i J.

Недостаток данной пресс-формы состоит и том, что в процессе эксплуатации пресс-формы трущиеся части механизмов, участвующих в выталкивании

отливки из неподвижной полуформы, срабатываются. Происходит разрегулирование всего механизма выталкивания, влекущее за собой запаздывание подрыва отливки и неодновременное срабатывание двух захватов, расположенных по обе. стороны пресс-формы. При этом пресс-форма выходит из строя. В таком случае необходимо изготавливать новые упоры и копиры, снова еле-

10 дует трудоемкая операция подгонки сопрягаемых поверхностей. Кроме того, при работе в автоматическом режиме в условиях литейного цеха, такие детали быстро изнашиваются и теряют

«5 свои размеры, что ведет к перекосу движущихся частей пресс-формы.

Цель изобретения - повышение надежности работы пресЁ-формы.

f

20

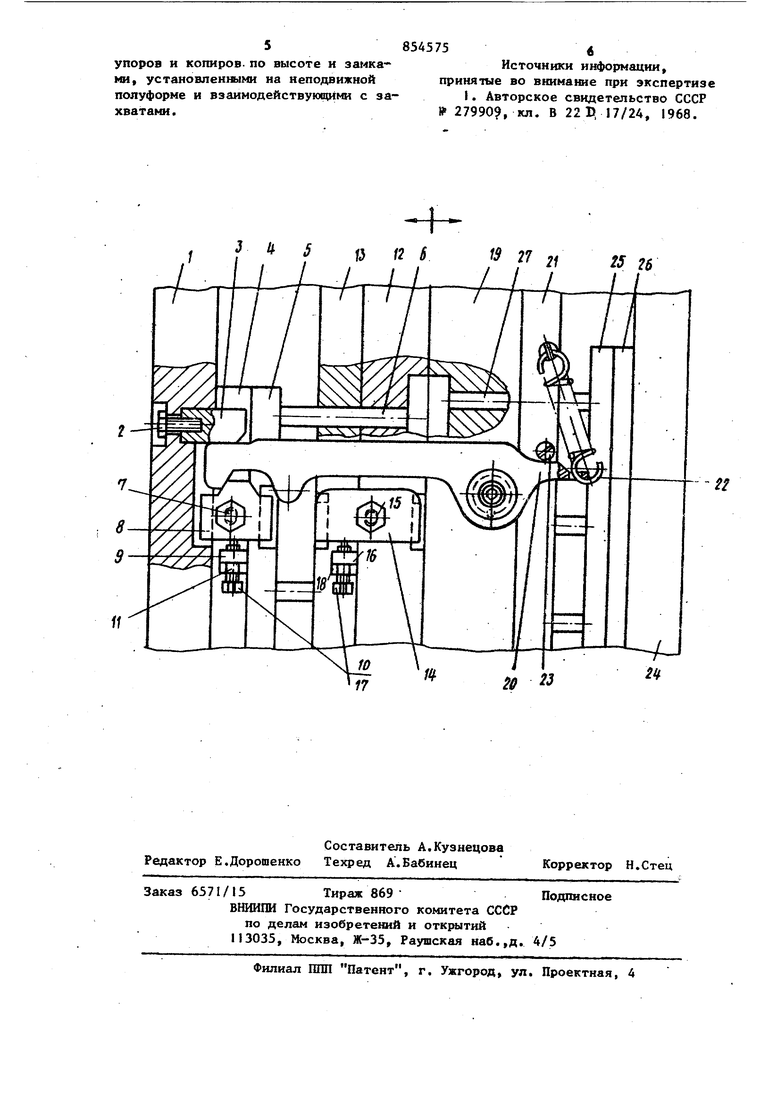

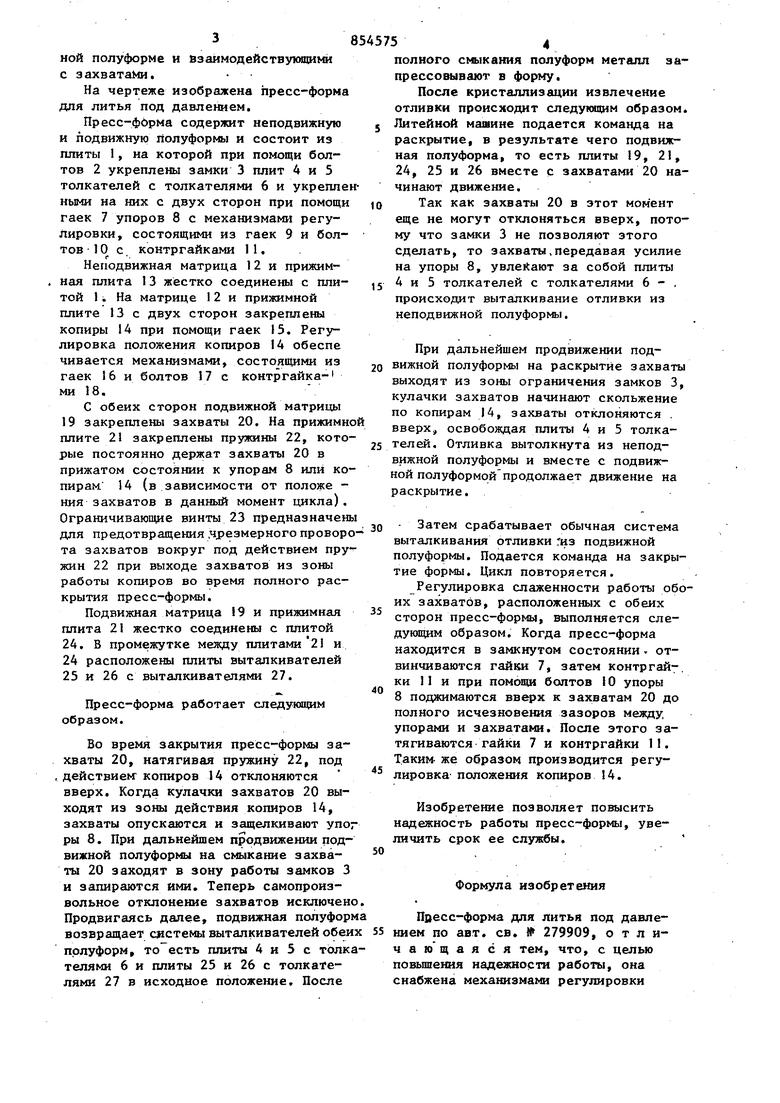

Цель достигается тем, что прессформа снабжена меха1шзмами регулировки упоров и копиров по высоте и замками, уставовленными на неподвижной полуформе и взаимодействующими с захватами. На чертеже изображена пресс-форма для литья под давлением. Пресс-форма содержит неподвижную и подвижную полуформы и состоит из плиты 1, на которой при помощи болтов 2 укреплены замки 3 плит 4 и 5 толкателей с толкателями 6 и укрепле ными на них с двух сторон при помощи гаек 7 упоров 8 с механизмами регулировки, состоящими из гаек 9 и болтов 10 с. контргайками 11. Неподвижная матрица 12 и прижимная плита 13 жёстко соединены с плитой 1; На матрице 12 и прижимной плите 13 с двух сторон закреплены копиры 14 при помощи гаек 15. Регулировка положения копиров 14 обеспе чивается механизмами, состоящими из гаек 16 и болтов 17 с контргайками 18. С обеих сторон подвижной матрицы 19 закреплены захваты 20. На прижимн плите 21 закреплены пружины 22, кото рые постоянно держат захваты 20 в прижатом состоянии к упорам 8 или ко пиран 14 (в зависимости от положе ния захватов в данный момент цикла). Ограничивающие винты 23 предназначен для предотвращения .чрезмерного провор та захватов вокруг под действием пру жин 22 при выходе захватов из зоны работы копиров во время полного раскрытия пресс-формы. Подвижная матрица 19 и прижимная плита 21 жестко соединены с плитой 24. В промежутке между плитами 21 и 24расположены плиты выталкивателей 25и 26 с выталкивателями 27. Пресс-форма работает следук1И№ м образом. Во время закрытия пресс-формы захваты 20, натягивая пружину 22, под , действием копиров 14 отклоняются вверх. Когда кулачки захватов 20 выходят из зоны действия копиров 14, захваты опускаются и защелкивают упо ры 8. При дальнейшем продвижении под вижной полуформы на c adкaниe захваты 20 заходят в зону работы замков 3 и запираются ими. Теперь самопроизвольное отклонение захватов исключен Продвигаясь далее, подвижная полуфор возвращает системы выталкивателей обе прлуформ, шшты 4 и 5 с толк телями 6 и плиты 25 и 26 с толкателями 27 в исходное положение. После 4 полного смыкания полуформ металл запрессовывают в форму. После кристаллизации извлечение отливки происходит следующим образом. Литейной машине подается команда на раскрытие, в результате чего подвижная полуформа, то есть плиты 19, 21, 24, 25 и 26 вместе с захватами 20 начинают движение. Так как захваты 20 в этот момент еще не могут отклоняться вверх, потому что замки 3 не позволяют этого сделать, то захваты,передавая усилие на упоры 8, увлеЛают за собой плиты 4 и 5 толкателей с толкателями 6 - . происходит выталкивание отливки из неподвижной полуформы. При дальнейшем продвижении подвижной полуформы на раскрытие захваты выходят из зоны ограничения замков 3, кулачки захватов начинают скольжение по копирам J4, захваты отклоняются . вверх, освобождая плиты 4 и 5 толкателей. Отливка вытолкнута из неподвижной полуформы и вместе с подвижой полуформой продолжает движение на раскрытие. Затем срабатывает обычная система выталкивания отливки .из подвижной полуформы. Подается команда на закрытие формы. Цикл повторяется. Регулировка слаженности работы обоих захватов, расположенных с обеих сторон пресс-формы, выполняется следующим образом. Когда пресс-форма находится в замкнутом состоянии - отвинчиваются гайки 7, затем контргай-, ки 11 и при помощи болтов 10 упоры 8 поджимаются к захватам 20 до полного исчезновения зазоров между, упорами и захватами. После этого затягиваются гайки 7 и контргайки 11. Таким- же образом производится регулировка положения копиров 14. Изобретение позволяет повысить надежность работы пресс-формы, увеличить срок ее службы. Формула изобретения Поесс-форма для литья под давлением по авт. св. № 279909, о т л ичающаяся тем, что, с целью повьшения надежности работы, она снабжена механизмами регулировки

5854575б

упоров и копиров, по высоте и замка-Источники информации

ми, установлен}9 1ми на неподвижной принятые во внимание при экспертизе полуформе и взаимодействукщйми с за- I. Авторское свидетельство СССР хватами. 279909, кл. В 22D, 17/24, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1981 |

|

SU1006056A1 |

| Пресс-форма для изготовления выплавляемых моделей | 1985 |

|

SU1281336A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU910346A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU772707A1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1574357A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1161237A1 |

| Пресс-форма для штамповки из жидкого металла отливок с поднутрениями | 1985 |

|

SU1321516A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

I 1 5 15 12 S

1$ 27

П 25 и

Авторы

Даты

1981-08-15—Публикация

1979-04-06—Подача