t

Изобретение относится к литейному производству, в частности к устройствам для нагрева и периодической порционной электромагнитной разливки металла.

Известна конструкция заливочного устройства, состоящая из установленных на раме тигля, огнеупорного блока с плавильными и центральными каналами и сливным желобом, индуктора и центрального и боковых электромагнитов t J.

Недостатком этого устройства является низкая производительность его как по плавке и процессу приготовления металла, так и по разливке. Она ограничивается тем, что при установке на центральный участок канала сливной трубы исключается возможность организации направленного течения металла в канале. Это затрудняет передачу тепла из канала в тигель и создания эффективного перемешивания в тигле, ЧТО увеличивает

время плавки и приготовления металла. Производительность по разливке oi- раничена заливкой металла лишь в один металлоприемник.

Цель изобретения - расширение технологических возможностей устройства.

Поставленная цель достигается тем, что в устройстве в огнеупорном блоке выполнена вертикальная перегородка,

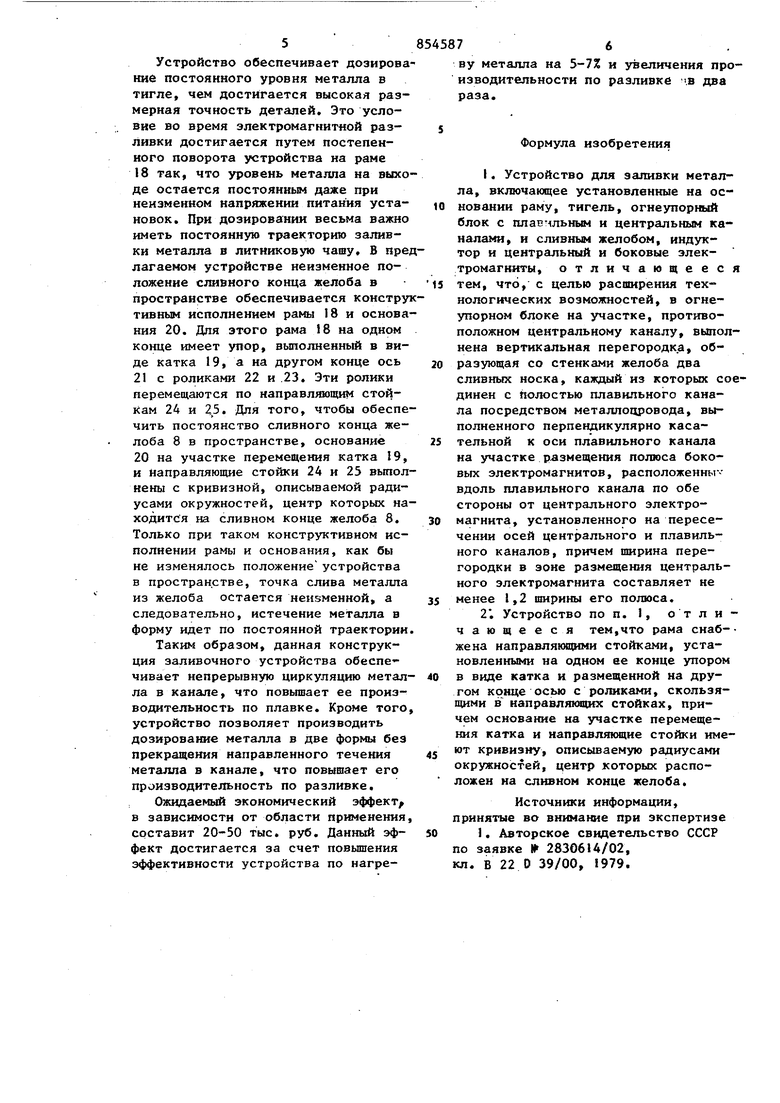

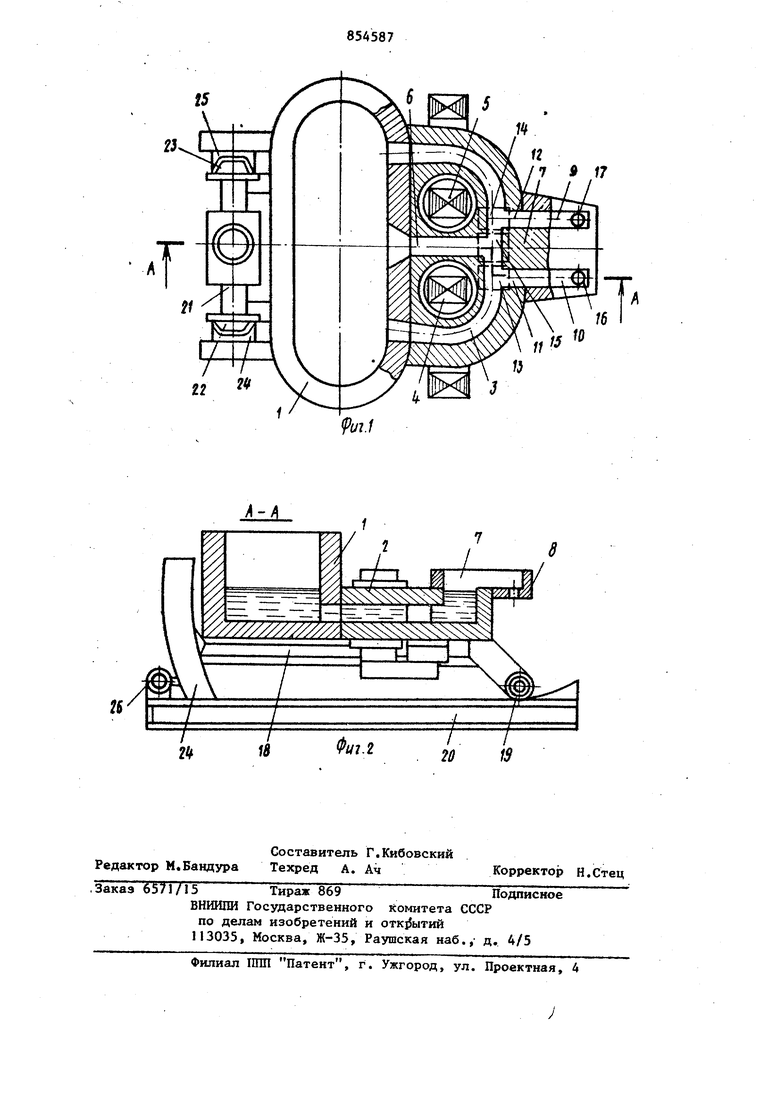

to расположенная на участка противоположном центральному каналу, которая разделяет этот участок и образует со стенками желоба оба сливных носка, каждый из которых соединен с по15лостью плавильного канала металлопроводом, выполненным перпендикулярно касательной к оси плавильного канала на участке размещения полюсов канала по обе стороны от централь20ного электромагнита, установленного на пересечении осей центрального и плавильного каналов, причем шттрина перегородки в зоне размещения центрального электромагнита составляет не менее .1,2 ширины его полюса. Подвижная рама на одном конце снабжена упором, выполнеиньм в виде катка, а второй конец имеет ось с роликами, которые скользят в на правляющих стойках, причем основание на участке перемещения катка и направляющие стойки имеют кривизну описываемую радиусами окружностей, центр которых расположен на сливном конце желоба, Hjj фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг. 2 - разрез А-А на фиг, 1. Заливочное устройство состоит из тигля 1, к боковой стенке которого прикреплен огнеупорный блок 2 с пла вильным каналом 3, Этот канал охватывает два индуктора 4 и 5с катушками питания, между которыми проходит центральный канал 6, соединяющий центральный участок полости плавильного канала 3 с тиглем 1. В огнеупорном блоке 2, на противоположном центральному каналу 6 участке, вьтолнена вертикальная перегородка 7, которая разделяет уча сток огнеупорного блока 2 и сливного желоба 8 на два самостоятельных сливных носка 9 и 10, Они соединены с полостью плавильного канала 3 металлопроводами 11 и 12, которые выполнены перпендикулярно касательной к оси плавильного канала 3 на участке размещения полюса каждого из электромагнитов 13 и 14, расположенных вдоль плавильного канала 3 по обе стороны от центрального электромагнита 15, установленного на пересечении осей центрального и плавильного каналов. &1ирина вертикальной перегородки 7 составляет не менее 1, 2 ширины полюса центрального электромагнита 15. Этот размер выбирают из условия эффектив ного расположения боковых электромагнитов, полюса которых перекрывают ширину металлопроводов, Кроме эт го, размер перегородки 7 практически исклочает влияние течения металла по центральному каналу на рассто яние жидкого металла в металлопроводах 11 и 12, которые соединяют плавильный канал 3 со сливными носками 9 и 10 желоба 8. Сливные носки 9 и 10 имеют слив;Ные отверстия 16 и 17, ось которых 74 расположена перпендикулярно плоскости плавильного канала 3. Расстояние между сливными отверстиями 16 и 17 равно расстоянию между литниковыми чашами литейных форм. Тигель 1 с огнеупорным блоком 2 установлены на подвижной раме 18, на одном конце которой имеется упор, выполненный в виде катка 19, скользящего по основанию 20, Второй конец рамы 18 имеет ось 21 с роликами 22 и 23, которые перемещаются в направляющих стойках 24 и 25. Рама 18 перемещается в вертикальной плоскости с помощью привода 26 (гидравлического, электромеханического и т,п,). Устройство работает следующим образом, Перед запуском в тигель I заливают жидкий металл. При этом в канале вокруг индукторов 4 и 5 образуется короткозамкнутый виток. При включений индуктора в сеть промышленной частоты в витке индуктируется электрический ток, под действием которого происходит нагрев металла в канале 3 и тигле 1, В режиме нагрева и приготовления металла центральный электромагнит 15 включают так, чтобы электромагнитная сила была направлена в сторону тигля. Тогда металл из тигля 1 поступает в плавильный канал 3 по боковым участкам его И по центральному каналу 6 возвращается снова в тигель, при этом улучшается теплообмен между каналом и тиглем. Направленное течение в канале вызывает перемешивание в тигле 1| что способствует усреднению металла по температуре и химсоставу, ускорению физико-химических процессов его приготовления, В режиме дозирования включают боковые электромагниты 13 и 14 так, чтобы электромагнитная сила была направлена в сторону сливного желоба. Тогда металл из тигля по каналу поступает на сливные участки желоба 8 и далее в литейные формы. Так как в данной конструкции имеется два сливных носка, то она обеспечивает заливку двух форм одновременно. Независимое конструктивное испО(Пнение электромагнитов 14 и 13 позволяет, изменяя их напряжение питания, проводить заливку форм с различным расходом.

Устройство обеспечивает дозирование постоянного уровня металла в тигле, чем достигается высокая размерная точность деталей. Это условие во время электромагнитной разливки достигается путем постепенного поворота устройства на раме 18 так, что уровень металла на выходе остается постоянным даже при неизменном напряжении питания установок. При дозировании весьма важно иметь постоянную траекторию заливки металла в литниковую чашу, В предлагаемом устройстве неизменное положение сливного конца желоба в пространстве обеспечивается конструктивным исполнением рамы 18 и основания 20. Для этого рама 18 на одном конце имеет упор, вьлолненный в виде катка 19, а на другом конце ось 21 с роликами 22 и .23. Эти ролики перемещаются по направляюпщм стойКам 24 и 2,5. Для того, чтобы обеспечить постоянство сливного конца желоба 8 в пространстве, основание 20 на участке перемещения катка 19, и направляющие стойки 24 и 25 выполнены с кривизной, описываемой радиусами окружностей, центр которых находится на сливном конце желоба 8. Только при таком конструктивном исполнении рамы и основания, как бы не изменялось положение устройства в пространстве, точка слива металла из желоба остается неизменной, а следовательно, истечение металла в форму идет по постоянной траектории.

Таким образом, данная конструкция заливочного устройства обеспечивает непрерывную циркуляцию металла в канале, что повьпвает ее производительность по плавке. Кроме того, устройство позволяет производить дозирование металла в две формы без прекращения направленного течения металла в канале, что повышает его производительность по разливке.

Ожидаемый экономический эффект в зависимости от области применения, составит 20-50 тыс. руб. Данный эффект достигается за счет повышения эффективности устройства по нагреву металла на 5-7% и увеличения производительности по разливке В два раза.

Формула изобретения

I. Устройство для заливки металла, включающее установленные на основании раму, тигель, огнеупорный блок с плавильным и центральным каналами, и сливньм желобом, индуктор и центральный и боковые злектромагниты, отличающееся

тем, что, с целью расошрения технологических возможностей, в огнеупорном блоке на участке, противоположном центральному каналу, выполнена вертикальная перегородка, образующая со стенками желоба два

сливных носка, каждый из которых соединен с Полостью плавильного канала посредством металпоцровода, выполненного перпендикулярно касательной к оси плавильного канала на участке размещения полюса боковых электромагнитов, расположенны--вдоль плавильного канала по обе стороны от центрального электромагнита, установленного на пересечении осей центрального и плавильного каналов, причем ширина перегородки в зоне размещения центрального электромагнита составляет не

менее 1,2 ширины его полюса.

2. Устройство по п. i, отличающееся тем,что рама снаб- жена направляюощми стойками, установленными на одном ее конце упором

в виде катка и размещенной на другом конце осью с роликами, скользящими в направлякяцих стойках, причем основание на участке перемещения катка и направляющие стойки имеют кривизну, описываемую радиусами

окружностей, центр которых расположен на сливном конце желоба.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке 2830614/02, кл. В 22 О 39/00, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для периодической разливки металла | 1981 |

|

SU956143A1 |

| Устройство для разливки металла | 1986 |

|

SU1388181A1 |

| Индукционная печь | 1979 |

|

SU866396A1 |

| Устройство для разливки металла | 1981 |

|

SU1014650A1 |

| Устройство для дозирования жидкого металла | 1979 |

|

SU928804A1 |

| Устройство для заливки форм | 1981 |

|

SU954435A1 |

| Электромагнитный дозатор жидкого металла | 1980 |

|

SU925547A1 |

| Устройство для порционной разливкиМЕТАллА | 1977 |

|

SU660342A1 |

| Индукционная печь | 1971 |

|

SU515926A1 |

| Магнитодинамическая раздаточная печь | 1981 |

|

SU984667A1 |

.

///////////y.

IB

s

r4-L

/

i

Авторы

Даты

1981-08-15—Публикация

1979-11-05—Подача