1

Изобретение относится к области литейного производства, в частности к устройствам пля электромагнитной разливки металла.

Известно устройство оля заливки м&талла, преоставляюшее собой инцукционную печь, снабженную дополнительными аяектромагнитами 1. Это устройство обеспечивает заливку металла в формы поц действием электромагнитных сил, но не обеспечивает достаточной точности уиравления расплавом при заливке.

Наиболее близким по тезщической сущности и достигаемому результату к изобретению является устройство для заливки металла, содержащее основание, раМУ, тигель, огнеупорный блок с каналом, инцуктор, электромагнит с полюсами, выполненными с возможностью пгремещенн и сливной желоб с носком С2.

Недостатком данного устройства явяя ется намораживаниер металла на желоб и изменение его геометрии, особенно при .заливке крупных ф.орм, когда желоб имеет

большую длину. Это обусловлено тем, что желоб не имеет средств подогрева, а периодическое его заполнение, как правило, связано с образованием на его стенках настыли металла.

Целью изобретения является организация непрерывной циркуляции жидкого металла по желобу и исключение намораживания металла на его стенках.

10

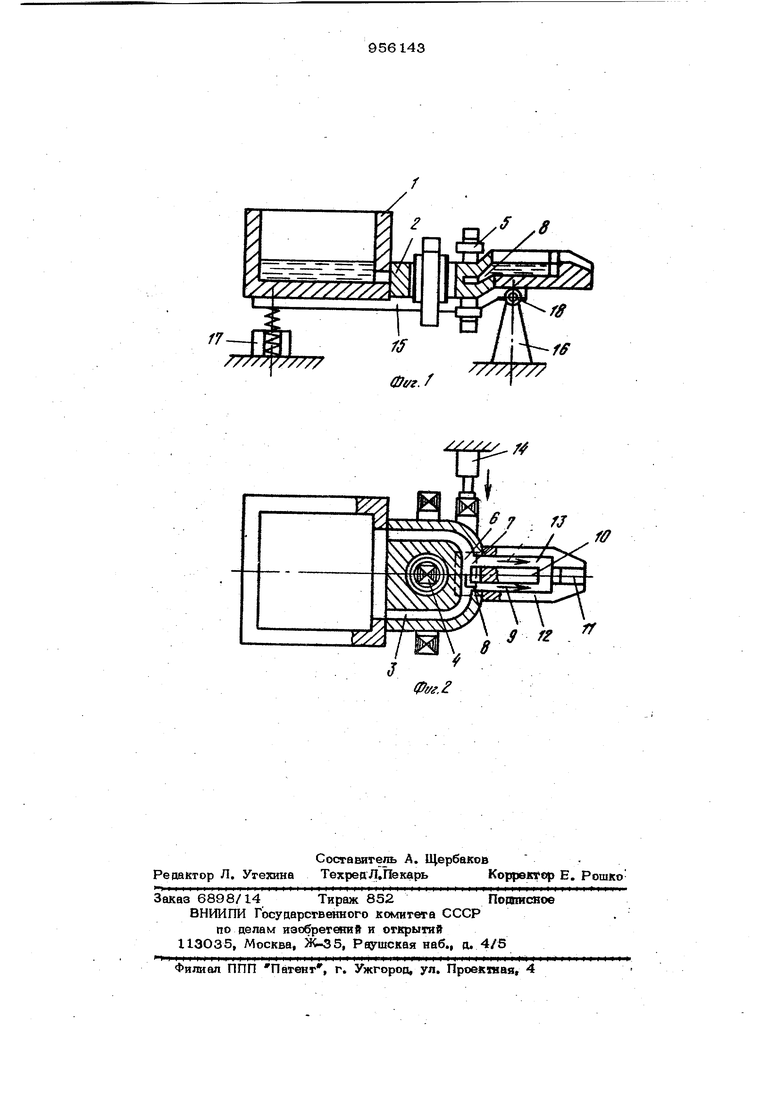

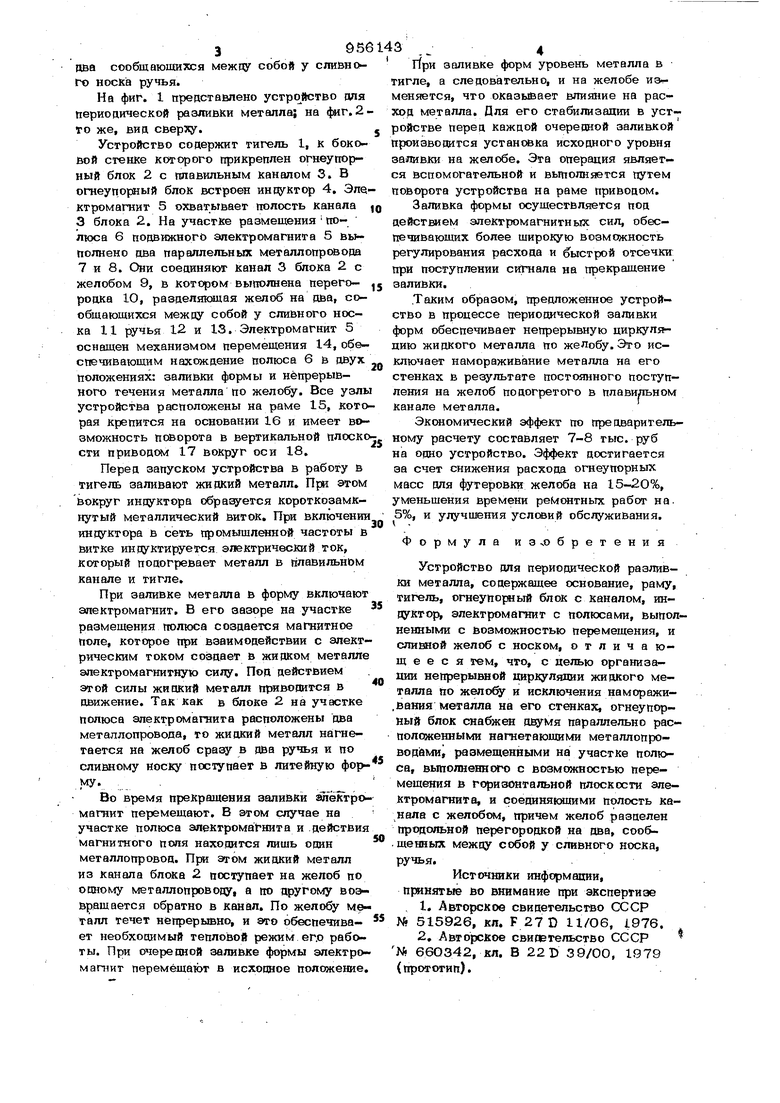

Поставленная цель достигается тем, что в устройстве для периодической разливки металла, содержащем основание, раму, тигель, огнеупорный блок с каналом, HHfQTKTop, электромагнит с полюсами, вы15полненными с возможностью перемещения и сливной желоб с носком, огнеупорный блок снабжен двумя параллельно расположенными нагнетающими металлопроводами, размещенными на участке полюса, выпол20ненного с возможностью перемещения в горизонтальной плоскости электромагнита и подсоединяющего канала с желобу. Желоб разделен продольной перегородкой на два сообщающизсся между собой у сливного HocKia ручья. На фиг. 1 представлено усгройство для периодической разливки металла; на ({мг. 2 то же, вид CBepTsy. Устройство содержит тигель 1, к боковой стенке которого прикреплен огнеупорный блок 2 с плавильным каналом 3. В огнеупорный блок встроен индуктор 4. Эле ктромагнит 5 охватывает полость канала 3 блока 2. На участке размещения полюса 6 подвижного электромагнита 5 выполнено два параллельных металлопровода 7 и 8. Они соединяют Канал 3 блока 2 с желобом 9, в котором выполнена перегородка 10, разделяющая желоб на два, сообщаюшитсся межиу собой у сливного носка 11 ручья 12 и 13. Электромагнит 5 оснащен механизмом перемещения 14, обеспечивающим нахождение полюса 6 в двух положениях: заливки формы и непрерывного течения металла по желобу. Все узлы устройства расположены на раме 15, кото рая крепится на основании 16 и имеет возможность пшорота в вертикальной плоско сти приводом 17 вокруг оси 18. Перед запуском устройства в работу в тигель заливают жидкий металл. При этом Вокруг индуктора образуется короткозамкнутый металлический виток. При включении инЕ ктора в сеть промышленной частоты в витке индуктируется электрический ток, который подогревает металл в плавильном канале и тигле. При заливке металла в форму включают электромагнит. В его аазоре на участке размещения полюса создается магнитное поле, которое при взаимодействии с электрическим током создает в жидком металле электромагнитную сиду. Под действием этой силы жидкий металл приводится в движение. Так как в блоке 2 на участке полюса электромагнита расположены два металлопровода, то жидкий металл нагнетается на желоб сращу в два ручья и по сливному носку поступает в литейную форму.. Во время прекращения заливки эдёкгромагнит перемещают. В этом случае на участке полюса электромагнита и действия магнитного поля находится лишь один металлопровод. При этом жидкий металл из Канала блока 2 поступает на желоб по одному металлопроводу, а по другому возвращается обратно в канал. По желобу металл течет непрерывно, и это обеспечивает необходимый тепловой режим ег.о работы. При очередной заливке формы электромагнит перемещают в исходное положение. 11ри заливке форм уровень металла в тигле, а следовательно, и на желобе изменяется, что оказывает влияние на расход металла. Для его стабилизации в устройстве перед каждой очередной заливкой производится установка исходного уровня заливки на желобе. Эта операция является вспомогательной и вьтолняется путем поворота устройства на раме приводом. Заливка формы осуществляется под действием электромагнитных сил, обеспечивающих более широкую возможность регулирования расхода и быстрой отсечки при поступлении сигнала на прекращение заливки. Таким образом, предложенное устройство в процессе периодической заливки форм обеспечивает непрерывную циркуляцию жидкого металла по желобу. Это исключает намораживание металла на его стенках в результате постоянного поступления на желоб подогретого в плавильном канале металла. Эксиомический эффект по предварительому расчету составляет 7-8 тыс. руб а одно устройство. Эффект достигается за счет снижения расхода огнеупорных масс для футеровки желоба на 15-20%, меньшения времени ремситных работ на. 5%, и улучшения условий обслуживания. Формула изхобр е т е н и я Устройство для периодической разливки металла, содержащее основание, раму, тигель, огнеупорный блок с каналом, индуктор электромагнит с полюсами, выполненными с возможностью перемещения, и слиЁНОй желоб с носком, о т л и ч а ющ е е с я тем, что, с целью организации непрерывной циркуляции жидкого металла по желобу и исключения намораживания металла на его стенках, огнеупорный блок снабжен дщгмя параллельно расположенными нагнетающими металлопровод1ами, размещенными на участке , вьтолненного с возможностью перемещения в горизонтальной плоексх:ти электромагнита, и соединя(с«гами полость канала с желобом, причем желоб разделен продольной перегородкой на два, сообщенных между собой у сливного носка, ручья.. Источники информации, принвзлтые во внимание при экспертизе 1.Авторское свидетельство СССР № 515926, кл. F 27D 11/О6, 1976. 2,Авторское свидательство СССР М« 66О342, кл. В 221) 39/00, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заливки металла | 1979 |

|

SU854587A1 |

| Устройство для разливки металла | 1986 |

|

SU1388181A1 |

| Индукционная печь | 1979 |

|

SU866396A1 |

| Устройство для разливки металла | 1981 |

|

SU1014650A1 |

| Устройство для заливки форм | 1981 |

|

SU954435A1 |

| Устройство для дозирования жидкого металла | 1979 |

|

SU928804A1 |

| Устройство для порционной разливкиМЕТАллА | 1977 |

|

SU660342A1 |

| Электромагнитный дозатор жидкого металла | 1980 |

|

SU925547A1 |

| Устройство для разливки металла | 1979 |

|

SU942323A1 |

| Способ дозирования жидкого металла | 1988 |

|

SU1719155A1 |

Авторы

Даты

1982-09-07—Публикация

1981-02-18—Подача