(54) УСТЮЙСТВО ДЛЯ ФЛЮСОВАНИЯ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пайки | 1972 |

|

SU555454A1 |

| Роторный автомат для лужения цилиндрических деталей | 1978 |

|

SU774841A1 |

| Способ пайки печатных плат волной припоя | 1988 |

|

SU1602640A1 |

| СПОСОБ ПАЙКИ МИКРОКАНАЛЬНОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2809287C1 |

| Состав для флюсования и защиты припоя от окисления | 1988 |

|

SU1611664A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ВЫПОЛНЕНИЯ ОПЕРАЦИЙ ПРИ ПАЙКЕ | 1973 |

|

SU407674A1 |

| Линия пайки печатных плат | 1976 |

|

SU680829A1 |

| Способ пайки деталей | 1987 |

|

SU1496936A1 |

| Электродуговой паяльник | 1984 |

|

SU1186418A1 |

| Устройство для сборки конденсаторов | 1990 |

|

SU1742876A1 |

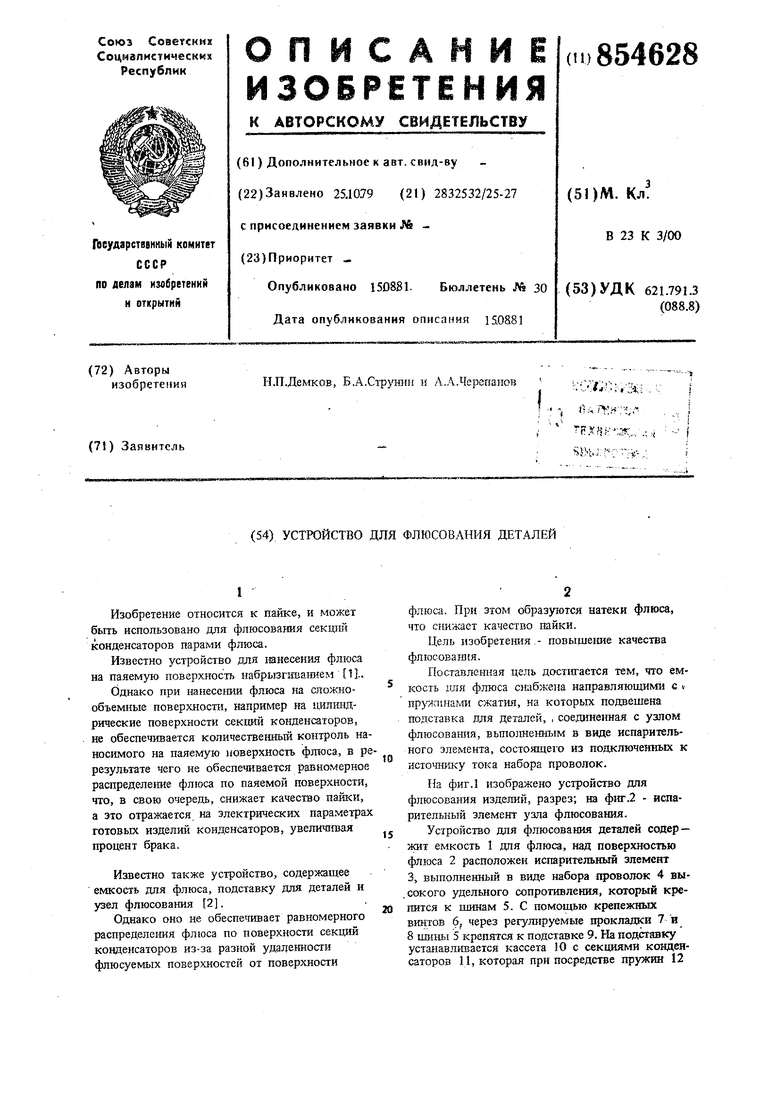

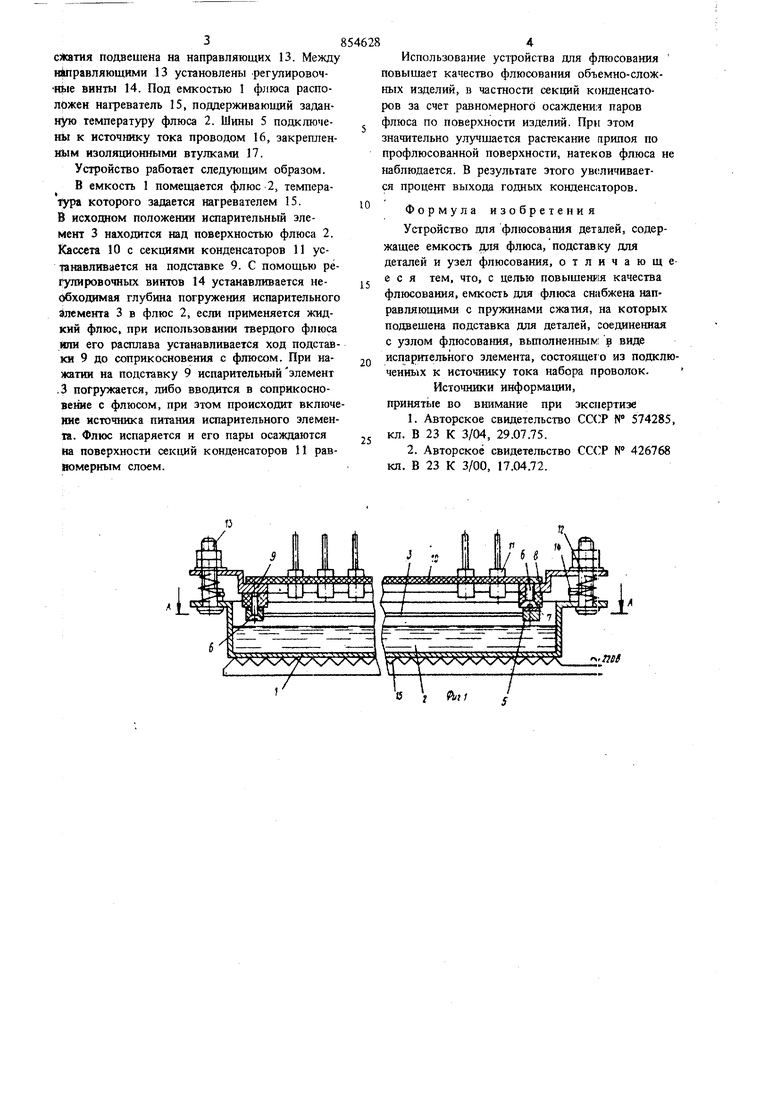

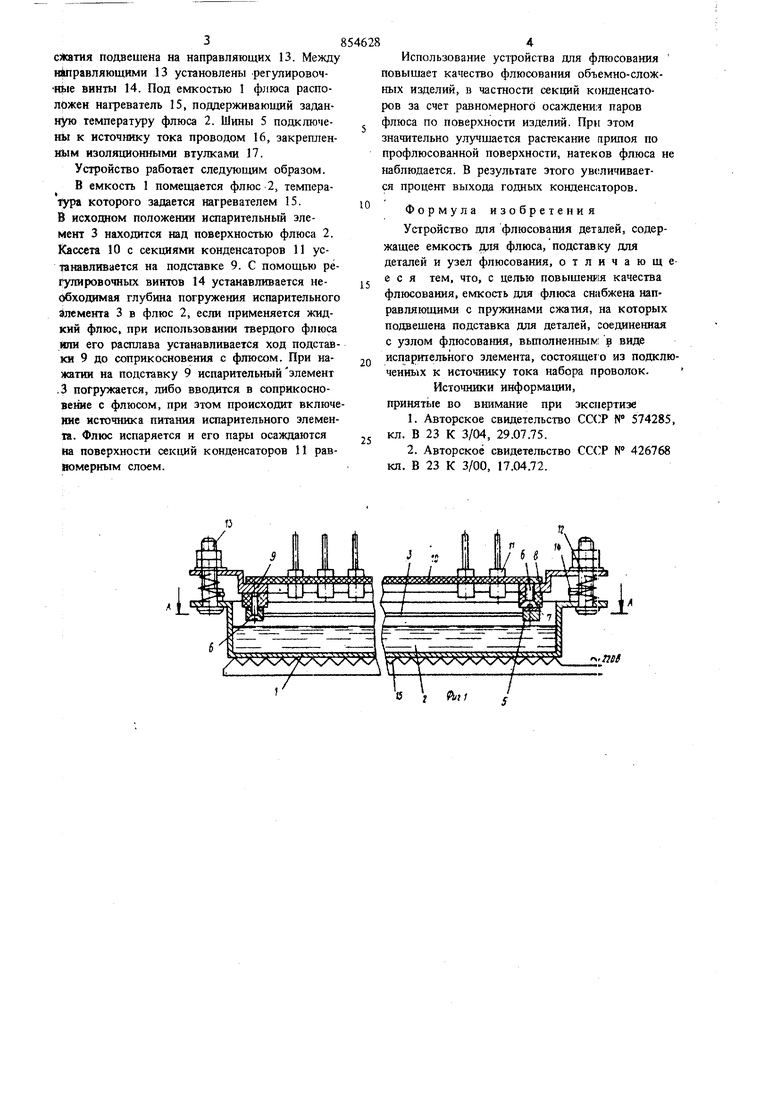

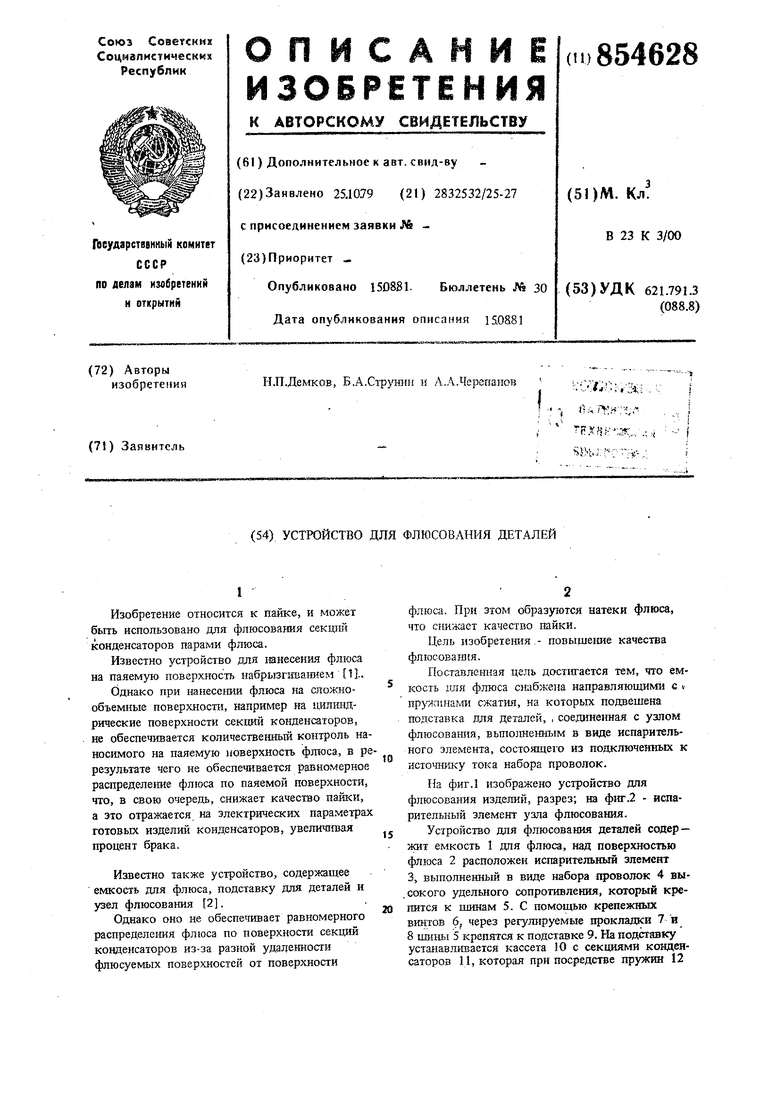

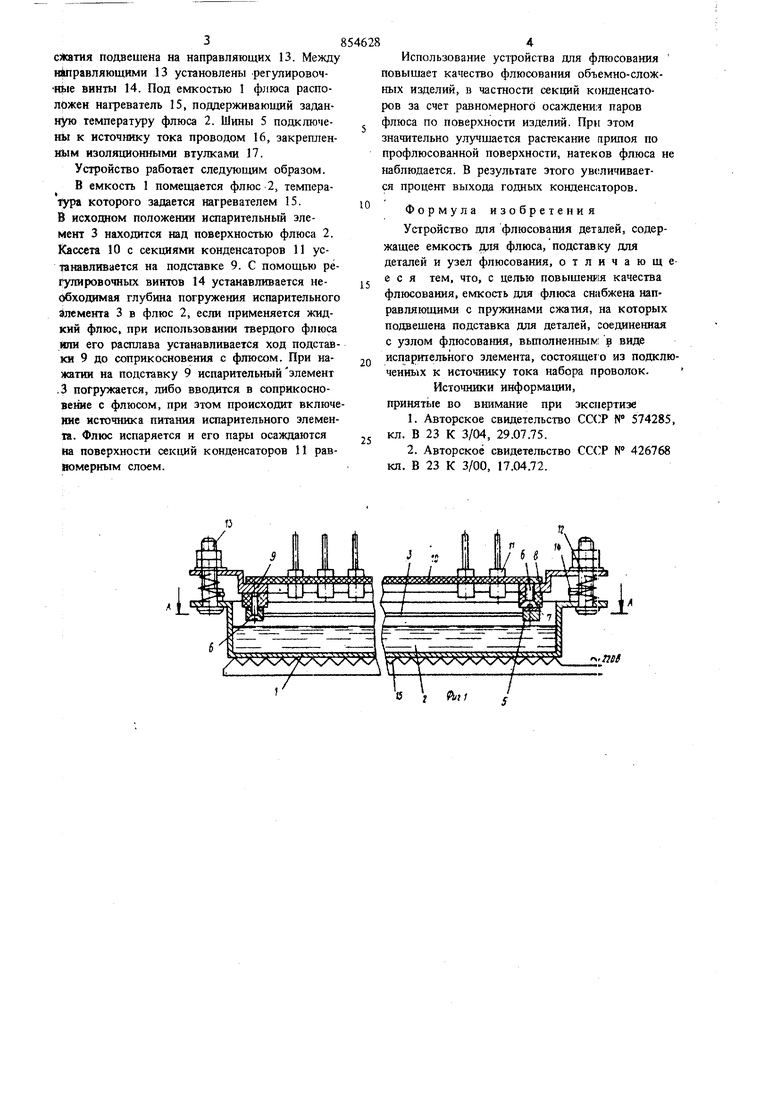

Изобретение относится к пайке, и может быть использовано для флюсования секщш конденсаторов парами флюса. Известно устройство для нанесения флюса на паяемую поверхность набрызгавашгем 1.. Однако при нанесе{ши флюса на сложнообъемные поверхности, например на цилиндрические поверхности секний ковденсаторов, не обеспечивается количественный контроль на носимого на паяемую поверхность флюса, в р результате чего не обеспечивается равномерное распределение флюса по паяемой поверхности, что, в свою очередь, снижает качество пайки, а это отражается на электрических параметрах готовых изделий конденсаторов, увеличивая процент брака. Известно также устройство, содержащее емкость для флюса, подставку для деталей и узел флюсования 2. Однако оно не обеспечивает равномерного распределегшя флюса по поверхности секщш конденсаторов из-за разной удаленности флюсуемых поверхностей от поверхности флюса. При зтом образуются натеки флюса, что ишжает качество тики. Цель изобрете П1я - повыще1ше качества флюсоваш Я. Поставленная цель достигается тем, что емкость Щ1Я фяюса снабжена направляющими с v np o ciiHa -.TH сжатия, на которых подвешена подставка для деталей, , соединенная с узлом флюсования, вьшо шеиным в виде испарительного элемента, состоящего из подключенных к нсточюжу тока набора проволок. На фиг.1 изображено устройство для флюсования изделий, разрез; на фиг.2 - испарительньп злемент узла флюсования. Устройство для флюсования деталей содержит емкость 1 для флюса, над поверхностью флюса 2 расположен испарительный злемент 3, выполненный в виде набора проволок 4 высокого удельного сопротивления, который крепится к шинам 5. С помощью крепежных винтов 6, через регушфуемые прокладки 7 и 8 шины 5 крепятся к подставке 9. На подставку устанавливается кассета 10 с секциями ковдеясатороз 11, которая при посредстве пружин 12

сжатия подвешена на направляющих 13. Между направляющими 13 установлены регулировочHbie винты 14. Под емкостью 1 флюса расположен нагреватель 15, поддерживающий заданную температуру флюса 2. Шины 5 подключены к источнику тока проводом 16, закрепленHbiM изоляционными втулками 17.

Устройство работает следующим образом. В емкость 1 помещается флюс 2, температура которого задается нагревателем 15. В исходном положении испарительный элемент 3 находится над поверхностью флюса 2. Кассета 10 с секциями конденсаторов 11 устанавливается на подставке 9. С помощью регулировочных винтов 14 устанавливается необходимая глубина погружения испарительного элемента 3 в флюс 2, если применяется жидкий флюс, при использовании твердого флюса или его расплава устанавливается ход подставки 9 до соприкосновения с флюсом. При нажатии на подставку 9 испарительный злемент ,3 погружается, либо вводится в соприкосновение с флюсом, при этом происходит включение источника питания испарительного элемента. Флюс испаряется и его пары осаждаются Ва поверхности секций конденсаторов 11 равВомерным слоем.

Использование устройства для флюсования повыщает качество флюсования объемно-сложных изделий, в частности секций конденсаторов за счет равномерного осаждения паров флюса по поверхности изделий. При этом значительно улучшается растекание припоя по профлюсованной поверхности, натеков флюса не наблюдается. В результате этого ув(1личивается процент выхода годных конденсаторов.

Формула изобретения Устройство для флюсования деталей, содержащее емкость для флюса, подстав ку для деталей и узел флюсования, отличающееся тем, что, с целью повышешгя качества флюсования, емкость для флюса снабжена направляющими с пружинами сжатия, на которых подвешена подставка для деталей, соединенная с узлом флюсования, вьшолнет&ш; в виде испарительного элемента, состоящего из подключенных к источнику тока набора проволок.

Источники информапии, принятые во внимание при экспертизе

Авторы

Даты

1981-08-15—Публикация

1979-10-25—Подача