(54) ГОЛОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ХСЖИНГОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для электрохимического хонингования | 1978 |

|

SU854664A1 |

| Способ электрохимического хонингования фасонных поверхностей | 1986 |

|

SU1425004A1 |

| Хонинговальная головка для электрохимической обработки | 1980 |

|

SU929383A2 |

| МНОГОРЯДНАЯ ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1996 |

|

RU2095224C1 |

| Хонинговальная головка для обработки глухих отверстий | 1988 |

|

SU1611710A1 |

| Головка для электрохимического хонингования | 1985 |

|

SU1265019A1 |

| Хонинговальная головка | 1975 |

|

SU649539A1 |

| Головка для электрохимического хомингования | 1988 |

|

SU1547979A1 |

| Хонинговальная головка | 1987 |

|

SU1526961A1 |

| Устройство для электрохимических процессов нанесения и съема металла | 1981 |

|

SU952501A1 |

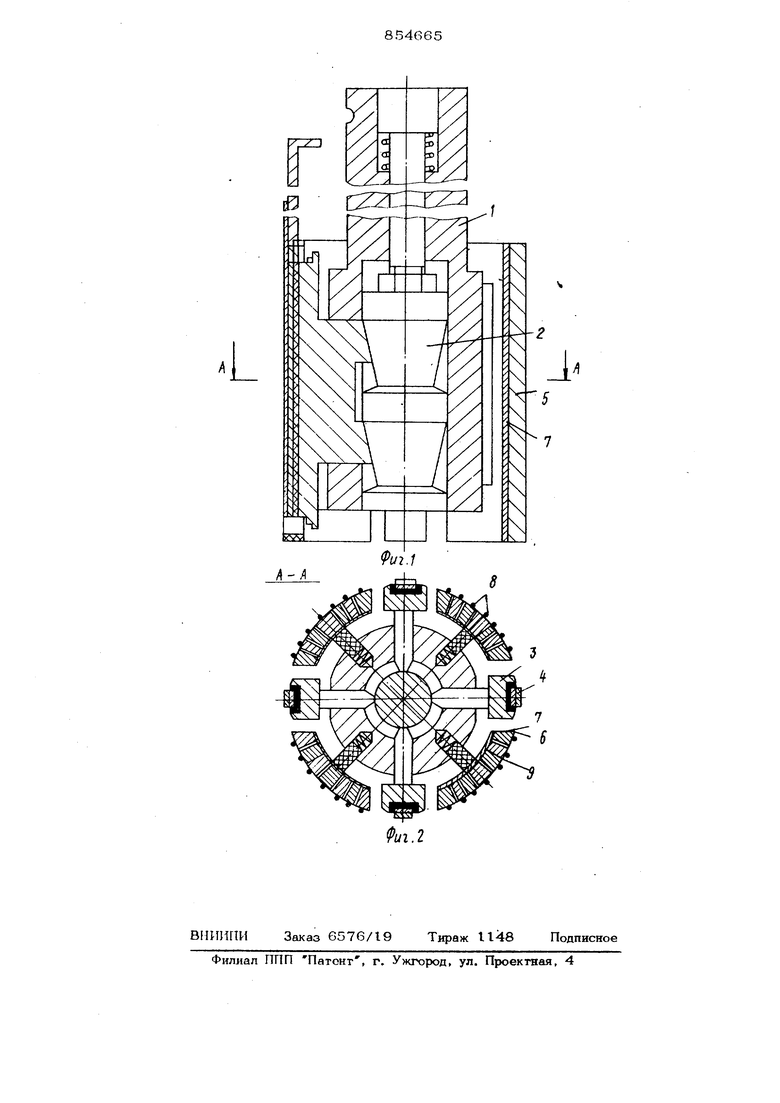

Изобретение относится к эпектрофизическим и электрохимическим методам обработки, в частности, к конструкциям инструментов для электрохимического хонин гован ия отверстий. Известна головка для электрохимического хонингования, содержащая корпус, в котором размещен механизм разжима колодок с абразивными брусками, а также катодные пластины l}. Недостатком таких головок является то, что межэлектродный зазор изменяется в прс«ессе обработки, так как происходит износ абразивного бруска. Кроме того, величина и форма межэлектродного зазора изменяются с увеличением диаметра обработки, поскольку катодная пластина имеет посто$шш 1Й радиус кривизны. Цель изобретения - повышение производительности процесса путем поддержания постоянного по форме и величине зазора меж.ду обрабатываемой поверхностью и рабочей поверхностью катодной пластины. Поставленная цель дост1п ается тем, что каждая катодная пластина выполнена из отдельных частей, которые установлены на общем гибком упругом элементе. На фиг. 1 показана хс«ирговальная головка, продольный разрез; на фиг. 2разрез А-А на фиг. 1. Хонинговальная головка содержит корпус 1, в котором размещен механизм 2 разжима брусков. На колодке 3 установлены алмазные бруски 4. В пазах корпуса установлены катодные пластины 5. Катодные пластины выполнены составными и состоят из отдельных частей 6. Отдельные части установлены на упругом осно. вании 7. Изоляция катодных пластин от офабатываемой детали осуществляется посредством изоляторов 8, На рабочих поверхностях отдельньк частей катодных пластин выполнены пазы, в которые ус. тановлены изоляторы. Изол5щия катодных пластин от корпуса осуществляется с помощью подгфужшенньи HatipaBninoaiKX 9, выполненных, из изоляционного магвриа ла. Хонииговэльная головка работает следующим образом. От механизма 2 стронсходиг перемещенне абразивных брусков 4 в радиальном направлении, Хонннговальная головка в процессе обработки совершает воз- вратно-поступагельное и вращательное движение. Под действием центробежной силы, которая возникает в результате вращения хонинговальной головки, катодные пластmtbi 5 прижимаются к обрабатываемой поверхности через изоляторы 8„ Катодная пластиш S,,выполнен- соединенных ная из отдельных частей между собой упругим элементом 7, tipinnrмает форму обрабатываемого отверстия. При этом величина и форма межэпектродиого зазора постошшые, поэтому в irpoнессе обработки отверстия, независимо от того, на какую воличт1у переместится об- разивный инструмент и на какую величину изменится диаметр отверстия, величина межэлек1рО;Цного зазора и его форма постош1ные. Спедовагельио, происходит более интенсивный съем металла, чем и обеспечлшаегся повышение производительгюсти процесса. Кроме того, наличие зазоров между отдельными частями 6, из которых собраны катодные пласт-ины, обеспечивает лучшую прокачку, электролита в зоне раст ворения и вымьюания продуктов аноднс«го растворения металла, что также положительно сказывается на пронзводитэтьности процесса. Положительный эффект от внедрения гфедлагаемого изобретения заключается и повышении производительности процесса на 30% за счет постоянства величины и формы межэлектродного пространства. Наличие зазоров между блоками улучшает отвод продуктов анодного растворения из зоны обработки. Формула изобретения Головка для электрохимического хонингован ия, в корпусе которой установлены колодки с абразивными брусками, механи.зм их разжима и катодные пластины, отличающаяся тем, что, с целью повышения гфоизводительности процесса путем поддержания постоянного по форме и величине зазора между обрабатываемой поверхностью и рабочей поверхностью катодной пластины, каждая катодная пластина выполнена из отдельных частей, которые установлены на обшем гибком упругом элементе. Источники (шформации, npffflHTbie во внимание при экспертизе 1/Патент ФРГ № 1515О72, кл. 42 2 1/1О, опублик. 1971.

Авторы

Даты

1981-08-15—Публикация

1979-01-23—Подача