1

Изобретение относигся к изготовлению изделий коммутационной техники и может найти применение при изготовлении различных контактных гнезд разъемов, например в разъемах типа Лира в промышленносги средств связи.

Известно устройство для электроискрс ого нанесения покрытий, в котором в качестве электрода применен вращающийся стержень, а ширина искрового промежутка поддерживается автоматическим регулятором в зависимости от пробивного напряжения и тока l .

Недостатки данного устройства являются невозможность нанесения покрытия на непрерывно движущуюся подложку, имеющую отверстия или пазы, из-за опус кания электрода в отверстия или пазы и последующей его поломки или смятия поверхности подложки, а также невозможность автоматизировать процесс подачи электродов по мере их износа.

Наиболее близким к предлагаемому по конструктивному выполнению и функциональному назначению является устройство для электроискрового нанесения покрытий на перематываемую ленту посредством связанных с механизмом подачи проволочных электродов, собранных в щетку и подключенных к общэму источнику питания 2,

Однако известное устройство не позволяет наносить на движущуюся ленту с пазами и отверстиями качественное покрытие, поскольку для возникновения пе10реноса материала на ленту необходимо обязательно контактирование между лентой и электроднсЛ щеткой, что не исклкнает приваривание электродов щетки к ленте, возможность изгиба и поломки

15 электродов и нарушения конфигурации ленты. Все это обуславливает низкое качество покрытия. Кроме того, известное устройство не позволяет автоматизировать процесс нанесения покрытия на дви20жущуюся ленту.

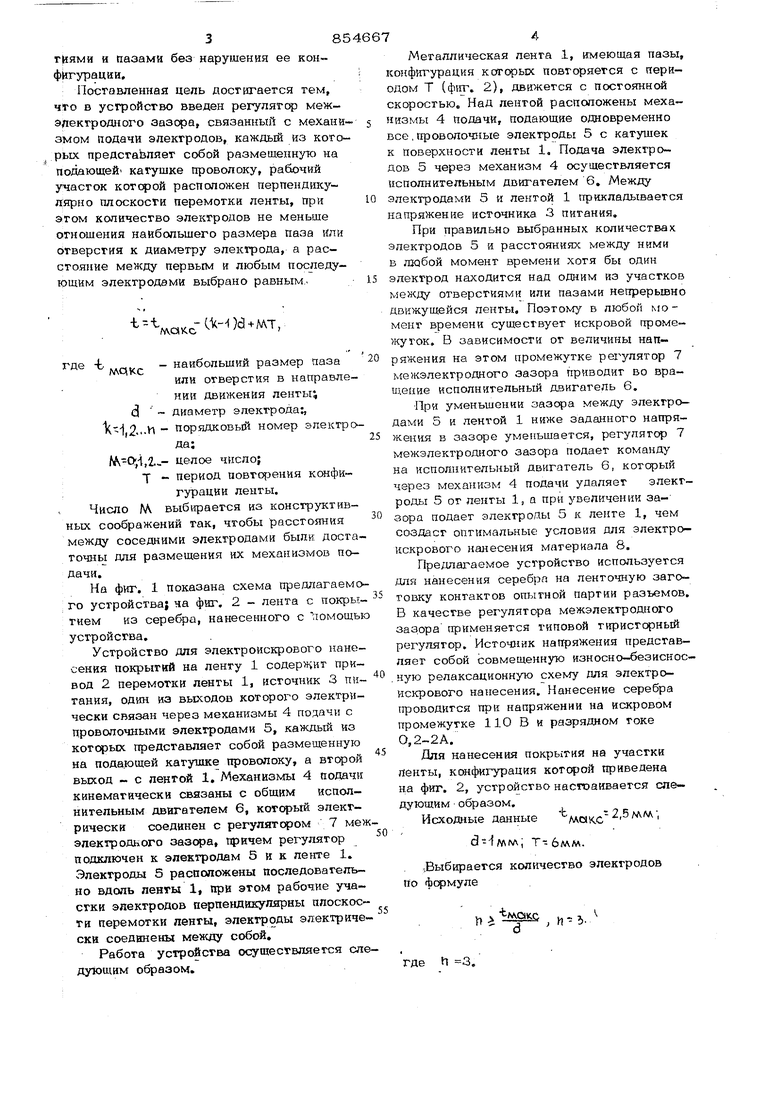

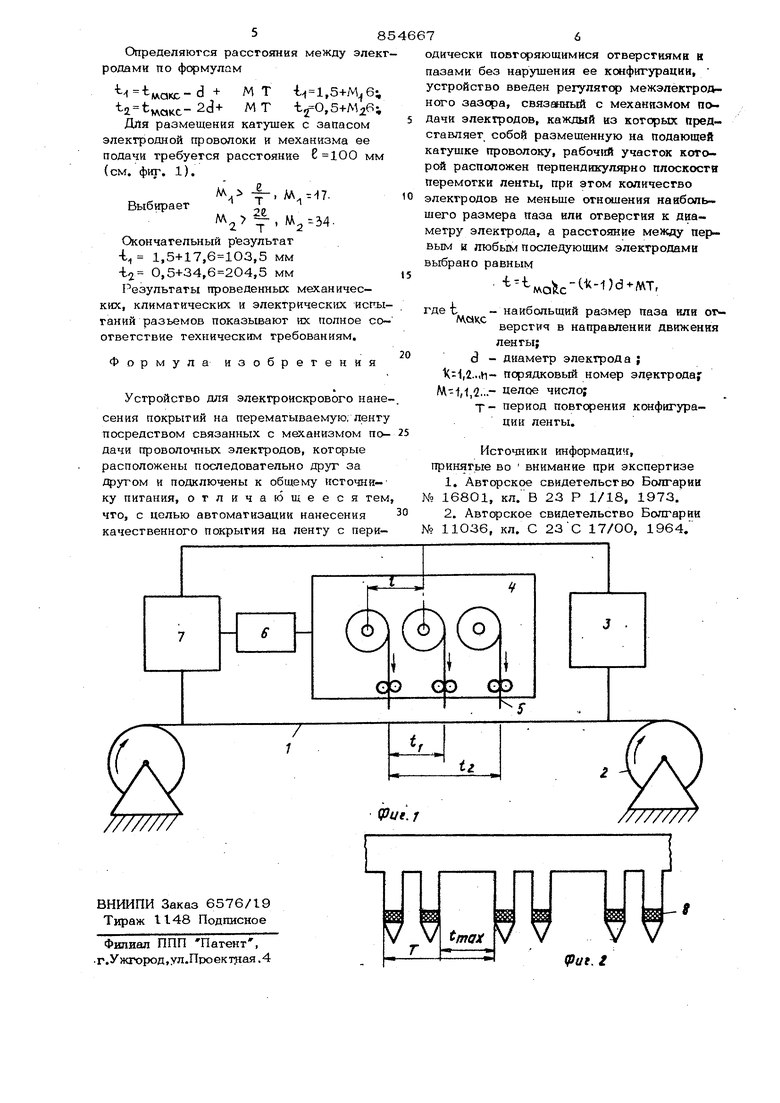

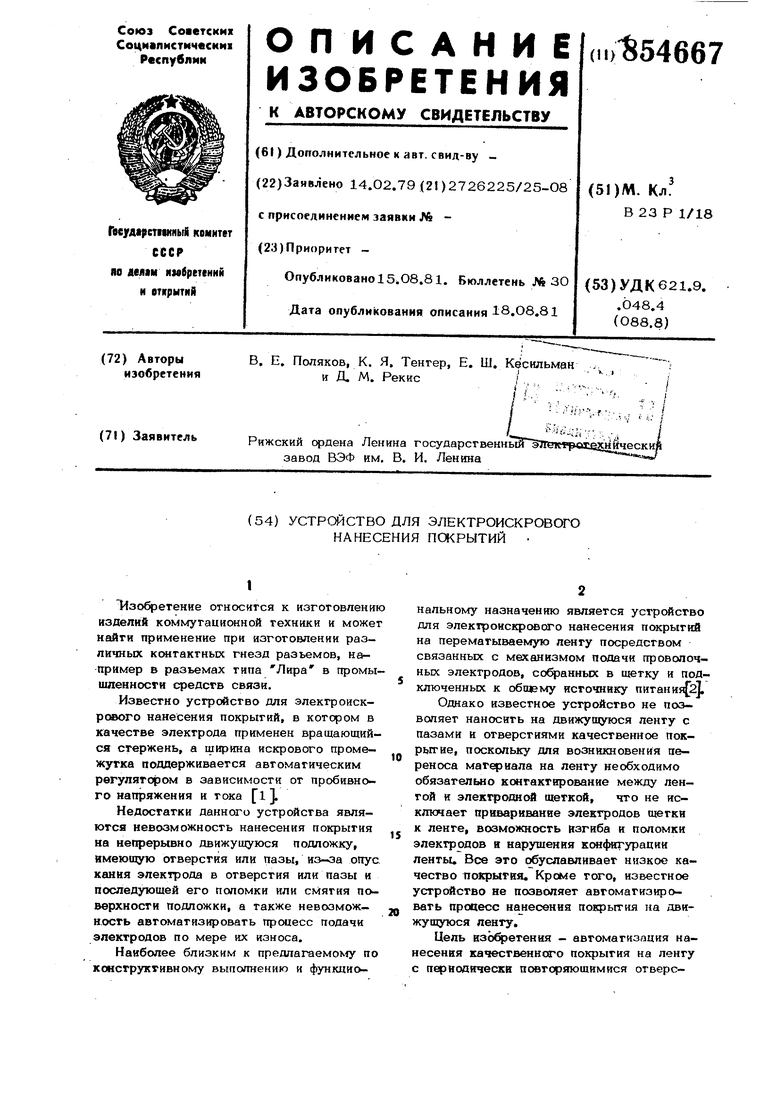

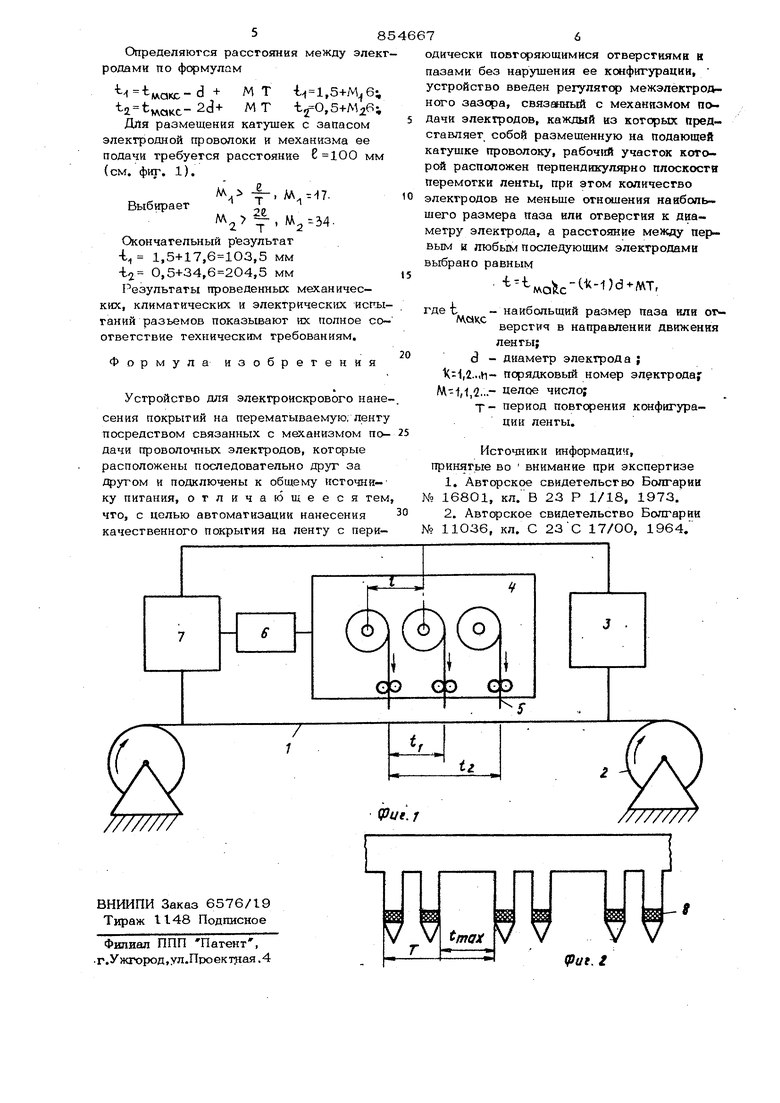

Цель нзофетения - автоматизация нанесения качественного покрытия на ленту с пернодическв псжторяющимися отверсгйями и пазами без нарушения ее кон фигурации, Посгавленная цель достигается тем, чго в устройство введен регулятс э межэлектродного Зазора, связанный с механизмом подачи электродов, каждый из которых представляет собой размещеннуто на подающей катушке проволоку, рабочий участок котсрой расположен перпендикулярно плоскости перемотки ленты, при этом количество электродов не меньше отношения наибольшего размера паза или отверстия к диаметру электрода, а расстояние между первым и любым последующим электродами выбрано равным,, .) -Ь ...nvc наибольший размер яаза или отверстия в направлении движения ленты d диаметр электрода:, 1 2..-И порядковый номер электро да; Wv-O,-,- целое число| Т - период повторения конфигурации ленты. Число АЛ выб1фается из конструктивных соображений так, чтобы расстояния между соседними электродами были доста точны для размещения их механизмов подачи. На фиг, 1 показана схема предлагаемо го устройства; на фиг, 2 - лента с покры тием из серебра, нанесенного с помощь устройства. Устройство для электроискрового нане сения покрытий на ленту 1 содер нит привод 2 перемотки ленты 1, источник 3 пи тания, один из выходов которого электрически связан через механизмы 4 подачи с проволочными электродами 5, каждый из которьк представляет собой размещенную на подающей катушке проволоку, а выход - с лентой 1, Механизмы 4 подачи кинематически связаны с общим исполнительным двигателем 6, который электрически соединен с регулятором 7 ме электродного , причем регулятор подключен к электродам 5 и к ленте 1. Электроды 5 расположены последовательно вдоль ленты 1, при этом рабочие участки электродов перпендикулярны плоскос ти перемотки ленты, электроды электриче ски соединены между собой. Работа устройства осуществляется сл дующим образом. Металлическая лента 1, и меющая пазы, конфигурадня которых повторяется с периодом Т (ф1гг, 2), движется с постоянной скоростью. Над лентой расположены механизмы 4 подачи, подающие одновременно все, проволочные электроды 5 с катушек к Поверхности ленты 1, Подача электродов 5 через механизм 4 осуществляется исполнительным двигателем 6. Между электродами 5 и лентой 1 прикладывается напряжение источника 3 питания. При правильно выбранных количествах электродов 5 и расстояниях между ними в любой момент времени хотя бы один электрод находится над одним из участков между отверстиями или пазами негферьшно движущейся ленты. Поэтому в любой кш мент времени существует искровой промежуток. В зависимости от величины напряжения на этом промежутке рех улягор 7 межэлектродного зазора приводит во вращение исполнительный двигатель 6. При уменьшении эазсра между электродами о и лентой 1 ниже заданного напряжения в зазоре уменьшается, регулятор 7 межэлекгродного зазора подает команду на исполнительный двигатель 6, который через механизм 4 подачи удаляет электроды 5 от ленты 1, а при увеличении зазора подает электроды 5 к ленте 1, чем создаст оптимальные условия для электро- искрового нанесения материала 8. Предлагаемое устройство используется для нанесения серебря на ленточную заготовку контактов опытной партии разъемов. В качестве регулятора межэлектродного зазора применяется типовой тнристфный регулятор. Источник напряжения представляет собой совмещенную износно-безисносную релаксационную схему для электроискрового нанесения. Нанесение серебра проводится при напряжении на искровом промежутке 110 В и разрядном токе 0,2-2А. Для нанесения покрьгтия на участки ленты, конфигурация которой приведена на фиг. 2, устройство настраивается сле дующим образом. Исходные данные макс d-fwfvxi Т-6мм. Выбирается количество электродов По формуле h-5. где М 3,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| Станок для электроэрозионной обработки проволочным электродом-инструментом | 1981 |

|

SU1068248A1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2020 |

|

RU2740936C1 |

| Устройство для электроискрового нанесения покрытий на металлическую ленту | 1987 |

|

SU1437171A1 |

| СПОСОБ НАНЕСЕНИЯ БУКВЕННО-ЦИФРОВОГО КОДА НА ИДЕНТИФИКАЦИОННУЮ МЕТКУ ИЗ МЕТАЛЛА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2661530C2 |

| ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2527108C2 |

| Устройство для электроискрового вырезаниящЕлЕй | 1979 |

|

SU837709A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЮЩЕГО РОЛИКА ДЛЯ ПЕРФОРАЦИИ ЛАМЕЛЬНОЙ ЛЕНТЫ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2006 |

|

RU2297695C1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ | 1995 |

|

RU2111095C1 |

| Способ электроэрозионного легирования | 1983 |

|

SU1126402A1 |

Авторы

Даты

1981-08-15—Публикация

1979-02-14—Подача