Изобретение относится к получении маканых изделий, например перчаток, стойких к воздействию масел, растворителей, смол, и может быть использовано в химической промышленности.

Известен способ получения маканых изделий путем погружения форьш в композиции на основе возных растворов поливинилового спирта, извлечения формы вместе с задержавшейся частью раствора, сушки и съема готовых изделий. Способ заключается в многократном макании форм в нагретый 13%ный раствор поливинилового спирта (ПВС), содержащий глицерин с последующим стеканием избытка раствора с .формы, высушиванием каждого слоя раствора при комнатной температуре между циклами макания. При этом для получения изделий толщиной 0,2 мм требуется 4-5-ти кратное повторение всех операций, что в общей сложности занимает 2,5-3 ч 1.

Недостатком этого способа является его низкая производительность, связанная с многократным маканием и сушкой каждого слоя при комнатной температуре. Повышение температуры сушки приводит к стеканию раствора поверхности форм, поэтому в данном

способе не может быть применено.Этот способ также нетехнологичен. Низкая температура сушки обуславливает ее е длительность, в связи с чем формы со слоями ПВС необходимо многократно транспортировать от ванны макания к месту, сушки и обратно.

Цель изобретения - повышение про

10 изводительность труда и упроЩение технологии процесса. .

Цель дост1ЙРается тем, что в способе получения макания изделий пу15тем погружения формы в композиции на основе водных растворов поливинилового спирта, извлечения формы вместе с задержавшейся частью раствора, сушки и съема готовых изделий,

20 форму предварительно нагревают до 70-100С„ осуществляют макание формы в композицию с температурой 6585°С и содержанием поливинилового спирта 16-25 вес. %, извлекают фор25му вместе с задержавшейся частью раствора, превращающегося в студень, со скоростью 15-50 см/с, выдерживают форму со студнем при 18-25 С. 30-60 с, после чего осуществляют сушку при 40-85 С,

30

I Процесс макания осуществляют дваж4ы с промежуточной ввщержкой между йаканиями при 18-25с 30-60 с.

Пример 1. (по известному способу) . Форму, имеющую конфигурацию изделия, погружают в нагретую до 80°С композицию состава, мае. ч:

ПВС 10 (концентрация раствора ПВС 13%)

Вода 67

Глицерин 7

Затем форму извлекают, дают избытку раствора стечь, транспортируют фоNfV от макательной установки к месту сушки, проводят сушку при комнатной Температуре 35 мин, транспортируют Форму с пленкой ПВС к макательной установке, осуществляют повторное макание и т.д. При 5-ти кратном макании получают пленку толщиной 0,2 мм, полученное изделие снимают с формы. Продолжительность изготовления изделия 3 ч.

П р и м е р 2. Форму, нагретую до , имеющую конфигурацию изделия, погружают в нагретую до композицию состава, мае. ч.:

ПВС 10 (концентрация раствора ПВС 16%)

Вода 50

Глицерин 7

Затем форму извлекают 4 мин со скоростью 15 см/мин, выдерживают при комнатной температуре 60 с, после чего студень на форме высушивают при 70 С в 20 мин, полученное изделие снимают с формы. Толщина изделия 0,15 мм, общая продолжительность процесса 27 мин.

Пример 3. Процесс ведут по примеру 2, после выдержки формы со студнем 30 сек осуществляют вторичное макание с последующей, выдержкой 60 с и сушкой при 70С 25 мин. полученное изделие снимают с формы. Толщина изделия 0,24 мм, общая продолжительность процесса 35 мин.

П р и м е р 4. Процесс ведут по примеру 3 при скорости извлечения формы 50 см/мин 70 с. Сушку осуществляют при 7ОС 40 мин.Толщина получаемого изделия 0,3 мм, общая продолжительность процесса 45 мин.

Пример5. Процесс ведут по примеру 3 при 65°С. Сушку осуществляют при 70С 35 мин. Толщина получаемого изделия 0,35 мм, общая продолжительность процесса 45 мин.

Примере. Процесс ведут по примеру 3, однако макание производят .в композицию состава, мае. ч,:

ПВС 10 (концентрация раствора ПВС 25%)

Вода 30

Глицерин 7д

Сушку осуществляют при 70 С 45 ми Толщина получаемого изделия 0,45 мм, общая продолжительность процесса 60 мин.

Примере. Процесс ведут по примеру 2 при 65°С. Толщина получаемого изделия 0,18 мм. Общая продолжительность процесса 27 мин.

П р и м е р 9, Процесс ведут гю периметру 2 при 85°С. Толщина получаемого изделия 0,13 мм. Общая продолжительность процесса 27 мин.

Пример 10. Процесс ведут по примеру 2. Однако макание производят в композицию состава, мае. ч.:

ПВС 10 (концентрация раствора ПВС 18%)

Вода 4 6

Глицерин 7

Толщина получаемого изделия 0,18 мм. Общая продолжительность .процесса 27 мин.

Пример 11. Процесс ведут по примеру 2 при скорости извлечения формы 30 см/мин 2 мин. Толщина изделия 0,12 мм. Общая продолжительность процесса 22 мин.

Пример 12. Процесс ведут по примеру 2, однако макание производят в композицию состава, мае. ч.:

ПВС 10 (концентрация раствора ПВС 25%).

Вода 30

Глицерин 7

Толщина изделия 0,22 мм. Общая продолжительность процесса 27 мин.

П р им е р 13. Процесс ведут по примеру 2 при скорости извлечения формы 50 см/мин 1,5 мин. Толщина изделия 0,15 мм. Общая продолжительность процесса 22 мин.

Пример 14 (по примеру 3 двухразовое макание). Процесс ведут при . Сушку осуществляют при 35 мин. Толщина получаемого изделия 0,3 мм, общая продолжительност процесса 45 мин.

Пример 15. Процесс ведут по примеру 3 при 85с. Сушку осуществляют при 30 мин. Толщина изделия 0,28 мм, общая продолжительность процесса 40 мин.

Пример 16. Процесс ведут попримеру 3, однако макание производят в композицию.состава,.мае. ч.:

ПВС . 10 (концентрация раст. вора ПВС 18%)

Вода .46

Глицерин 7

Сушку осуществляют при 70с 40 ми Толщина изделия 0,4 мм, общая продолжительность процесса 55 мин.

Пример 17. Процесс ведут п6 примеру 3 при скорости извлечения формы 30 см/мин 2 мин. Сушку осуществляют при 70°С 40 мин. Толщина изделия 0,2 мм, общая продолжительность процесса 48 мин.

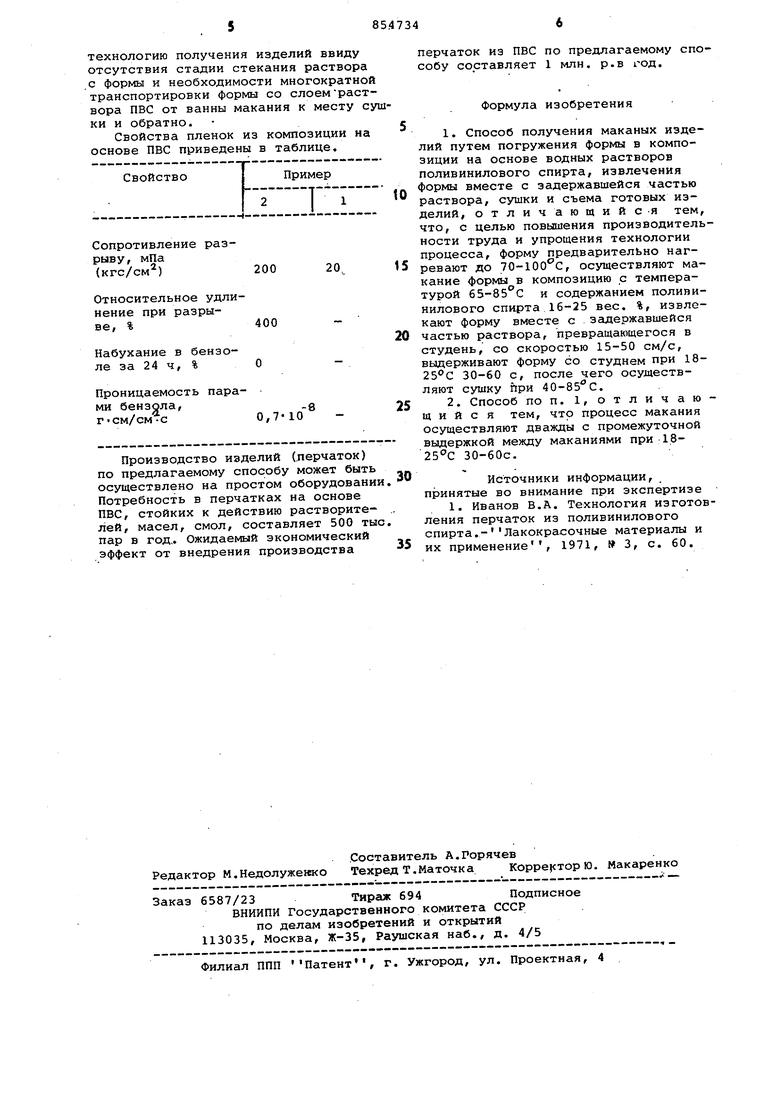

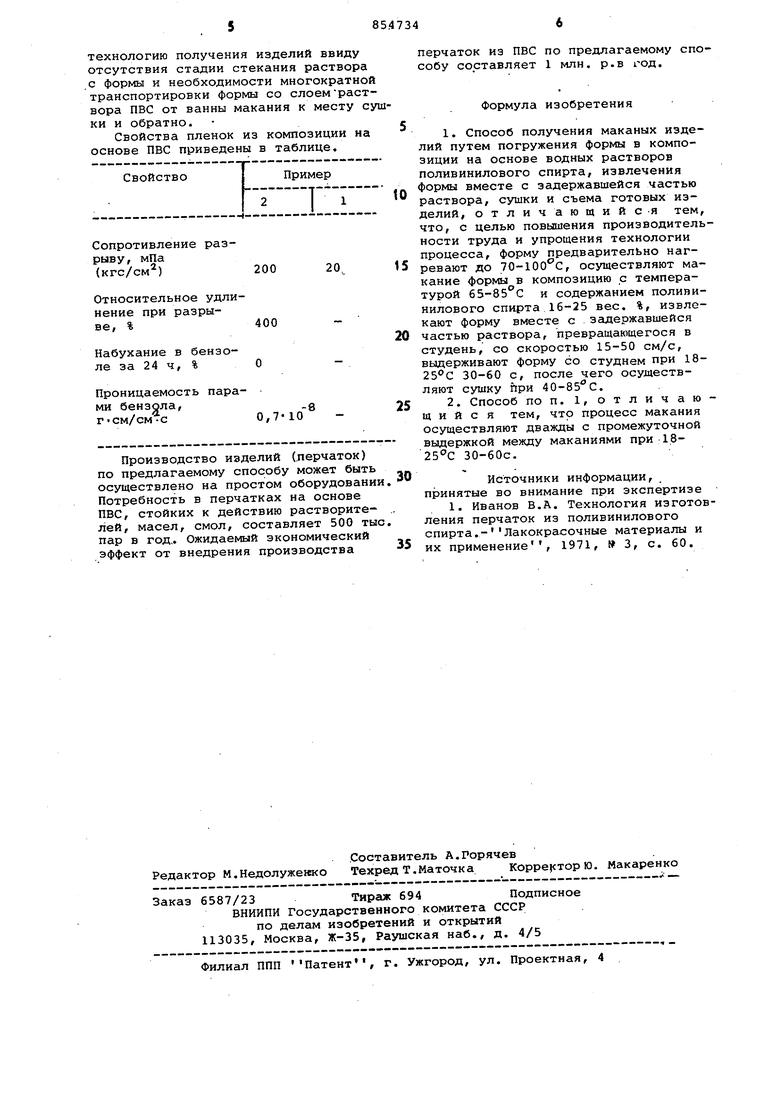

Как следует из примеров, предлагаемый способ по сравнению с известным позволяет уменьшить продолжительность технологического цикла в 5-6 раз, а также упростить и УЛУЧШИТЬ технологию получения изделий ввид отсутствия стадии отекания раство с формы и необходимости многократ транспортировки формы со слоемра вора ПВС от ванны макания к месту ки и обратно. Свойства пленок из композиции основе ПВС приведены в таблице. Сопротивление разрыву, мПа (кгс/см)200 Относительное удлинение при разрыве, %400 Набухание в бензоле за 24 ч, % О Проницаемость парами бензола, 0,7-10 г-см/см-с Производство изделий (.перчаток по предлагаемому способу может бы осуществлено на простом оборудова Потребность в перчатках на основе ПВС, стойких к действию растворит лей, масел, смол, составляет 500 пар в год,. Ожидаемый экономически эффект от внедрения производства перчаток из ПВС по предлагаемому способу составляет I млн, р,в год. Формула изобретения 1,Способ получения маканых изделий путем погружения Формы в композиции на основе водных растворов поливинилового спирта, извлечения формы вместе с задержавшейся частью раствора, сушки и съема готовых изделий, отличающийс-я тем, что, с целью повышения производительности труда и упрощения технологии процесса, форму предварительно нагревают до 70-100 с, осуществляют макание формы в композицию с температурой 65-85 С и содержанием поливинилового спирта 16-25 вес, %, извлекают форму вместе с задержавшейся частью раствора, превращающегося в студень, со скоростью 15-50 см/с, выдерживают форму со студнем при 1825 С 30-60 с, после чего осуществляют сушку При 40-85 С, 2,Способ по п. 1, отличающийся тем, что процесс макания осуществляют дважды с промежуточной выдержкой между маканиями при 1825°С 30-бОс. Источники информации, принятые во внимание при экспертизе 1, Иванов В,А, Технология изготовления перчаток из поливинилового спирта,-Лакокрасочные материалы и 1971, 3, с, 60. их применение

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРАЗРЕШАЮЩИХ ФОТОМАТЕРИАЛОВ | 1982 |

|

SU1101021A1 |

| Способ изготовления резино-трикотажных перчаток (его варианты) | 1981 |

|

SU1017704A1 |

| Способ изготовления резино-трикотажных перчаток | 1988 |

|

SU1647010A1 |

| Композиция для получения пористого материала | 1989 |

|

SU1776674A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЛАТЕКСОВ И ВОДНЫХ ДИСПЕРСИЙ НАТУРАЛЬНОГО ИЛИ СИНТЕТИЧЕСКОГОКАУЧУКА | 1972 |

|

SU352790A1 |

| Композиция для получения полимерного слоя фотоматериалов | 1982 |

|

SU1073263A1 |

| Способ приготовления системы для дифференциации энтеробактерий | 1990 |

|

SU1717635A1 |

| Полимерный композиционный материал, содержащий стимуляторы биоразложения, для производства маканых изделий | 2023 |

|

RU2813722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ ПЕРЧАТОК | 1997 |

|

RU2103171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНАЛИТИЧЕСКИХ ПЕРЧАТОК | 1997 |

|

RU2103172C1 |

Авторы

Даты

1981-08-15—Публикация

1979-07-05—Подача