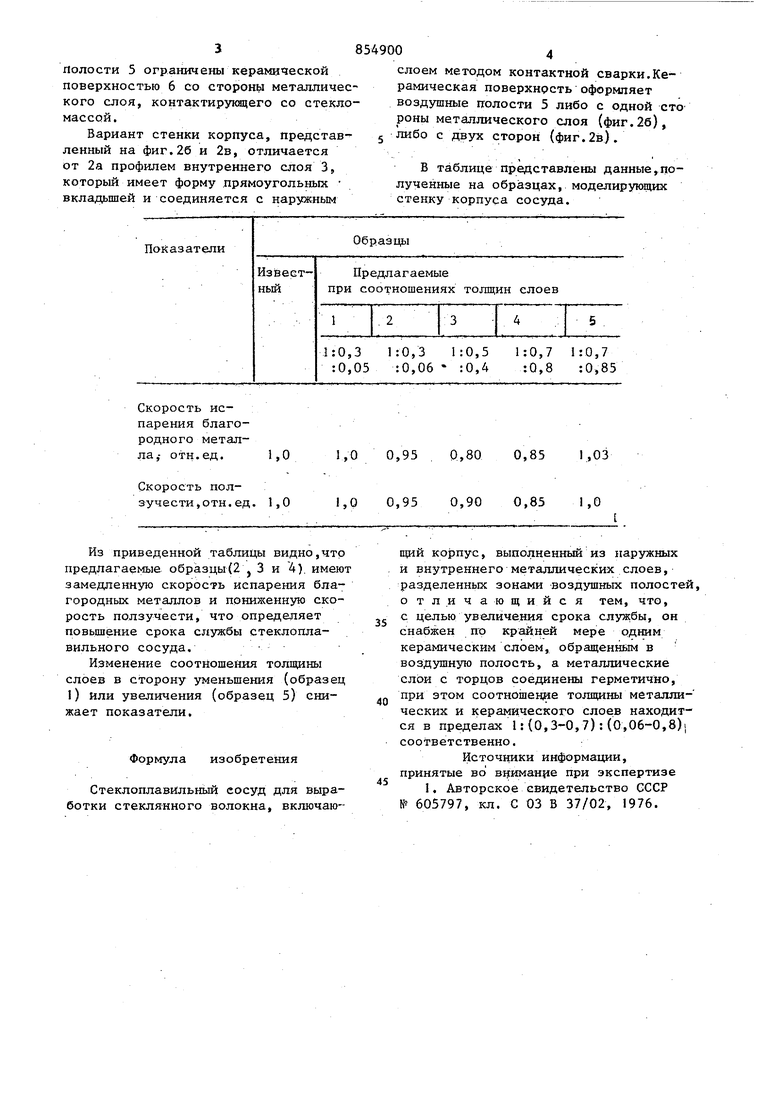

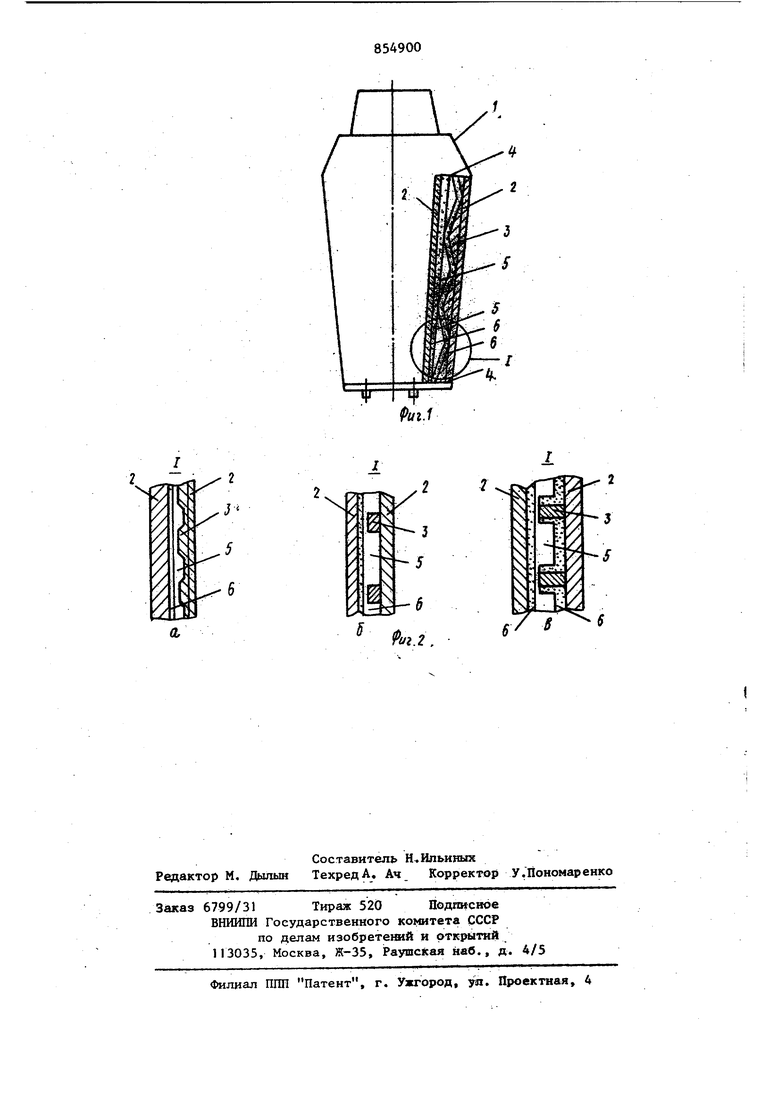

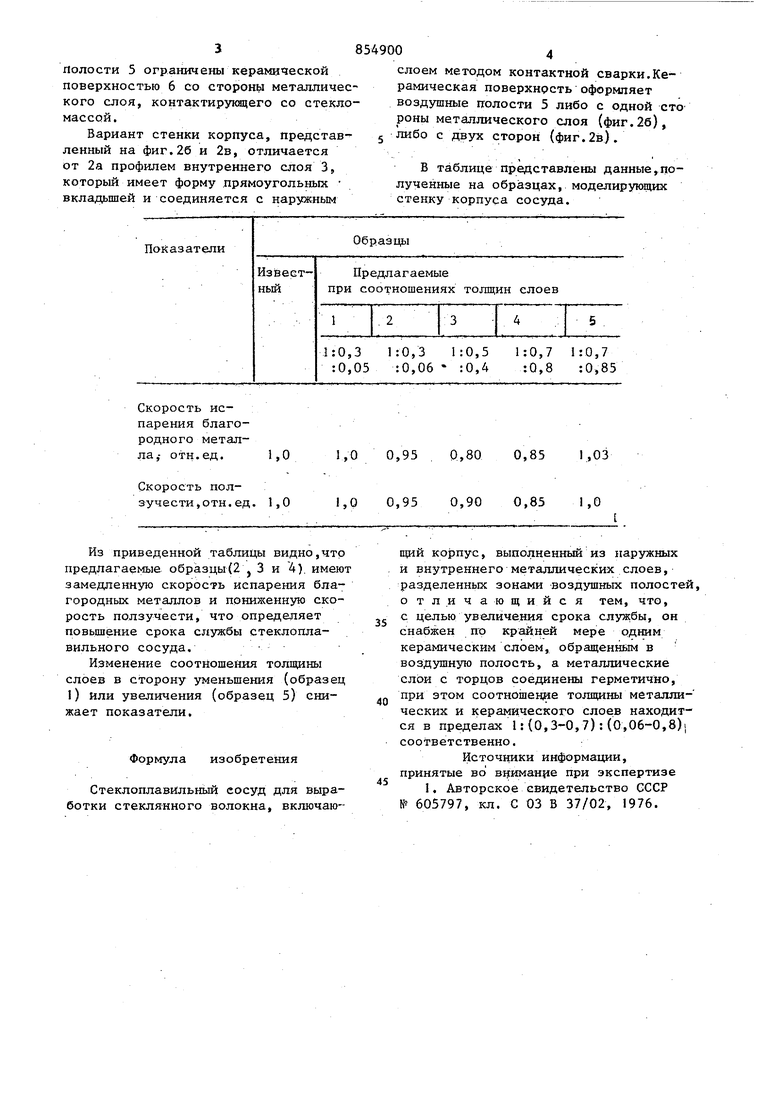

Изобретение относится к пpo вlшшeн кости строительньк материалов, в частности к оборудованиК) заводов стеклянного волокна. Известен стеклоплавильньй сосуд, включающий корпус, вьшолненный из наружных и внутреннего металлических слоев, разделенных зонами воздушных полостей 1 . Недостатком данного сосуда является пониженный срок службы за счет пр Текания высокотемпературной кйрро зйи в местах локального контакта внутреннего и наружного слоя, образующих стенки корпуса. Цепь изобретения - увеличение сро ка службы сосуда за счет дальнейшего снижения высокотемпературной коррозии и уменьшение испарения благородных металлов. Поставленная цель достигается тем, что стеклоплавильный со)6уд для выработки стеклянного волокна, включающий корпус, выполненный из наружн И внутреннего металлических слоев, разделеншох зонами воздушных полостей, Снабжен по крайней мере одним керамическим слоем, обра1щанным в воздушную полость, а металлические слои с торцов соединены герметично, при этом соотношение толщины металлических и керамического слоев находится в пределах 1:(0,3-0,7) : (0,06-0,8) соответственно. На фиг.1 схематически изображен сосуд; на фиг.2 - варианты выполнения стенки корпуса сосуда. о Устройство состоит из корпуса 1 сосуда, выполненного из наружных слоев 2 и внутреннего 3, которые имеют герметичное соединение 4, а зоны воздушньк полостей 5 ограничены керамической поверхностью 6. Внутренний слой 3( фиг. 2а ) имеет профиль трапецеидальных выступов. Высота выступав S Ю5. Соединение внутреннего слоя 3 с наружным 2 выполнено методом диффузионной сварки. Воздушные . Полости 5 ограничены керамической поверхностью 6 со стороны металличес кого слоя, контактирукяцего со стекло массой. Вариант стенки корпуса, представленный на фиг.26 и 2в, отличается от 2а профилем внутреннего слоя 3, который имеет форму .прямоугольных вкладышей и соединяется с наружным 04 слоем методом контактной сварки.Керамическая поверхность оформляет воздушные полости 5 либо с одной сто роны металлического слоя (фиг.26), либо с двух сторон (фиг.2в). В таблице представлены данные,полученные на образцах, моделирующих стенку корпуса сосуда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ввода в эксплуатацию стеклоплавильных сосудов из сплавов благородных металлов | 1984 |

|

SU1186589A1 |

| Стеклоплавильный сосуд | 1976 |

|

SU605797A1 |

| Стеклоплавильный сосуд | 1981 |

|

SU992442A1 |

| СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 2002 |

|

RU2212379C1 |

| Стеклоплавильный сосуд для получения стеклянного волокна | 1988 |

|

SU1622299A1 |

| Стеклоплавильный сосуд для выработки стеклянного волокна | 1983 |

|

SU1131838A1 |

| Стеклоплавильный сосуд для выработки стеклянного волокна | 1986 |

|

SU1351893A2 |

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

| Стеклоплавильный сосуд для получения стеклянного волокна | 1985 |

|

SU1273337A1 |

| Сосуд для выработки стеклянного волокна | 1980 |

|

SU910538A1 |

Скорость испарения благородного метал1,0 0,95 ла,- отн.ед. 1,0 Скорость ползучести, отн.ед. 1,0 1,0 0,95 0,90

Из приведенной таблицы видно,что предлагаемые образцы(2 j 3 и 4). имеют замедленную скорость испарения благородных металлов и пониженную скорость ползучести, что определяет повышение срока службы стеклоплавильного сосуда. .

Изменение соотношения толщины слоев в сторону уменьшения (образец I) или увеличения (образец 5) снижает показатели.

Формула изобретения

Стеклоплавильный сосуд для выработки стеклянного волокна, включаю-щий корпус, выполненный из наружных и внутреннего металлических слоев, разделенных зонами воздушных полостей отличающийся тем, что, с целью увеличения срока службы, он снабжен по крайней мере одним керамическим слоем, обращенньш в воздушную полость, а металлические слои с торцов соединены герметично, при этом соотношедае толщины металлических и керамического слоев находится в пределах 1:(О,3-0,7):(О,06-0,8)j соответственно.

Источники информации, принятые во вцшчанре при экспертизе

I. Авторское свидетельство СССР № 605797, кл. С 03 В 37/02, 1976. 0,80 0,85 1,03 0,85 1,0

Авторы

Даты

1981-08-15—Публикация

1979-05-04—Подача