(54) СТЕКЛОПЛАВИЛЬНЫЙ СОСУД

Изобретение относится к промыш- ч ленности строительных материалов, в частности к оборудованию заводов стеклянного волокна.

Известен стеклоплавильный сосуд, элементы корпуса которого, изготовленные из сплавов благородных металлов, могут не быть герметично соединенными друг с другом, и зазоры между ними заполняются застывшим стеклом С 1 .

Недостатком этого сосуда является возможность загрязнения расплава стекла обмуровочным материалом.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является стеклоплавильный сосуд для получения стеклянного волокна, включающий герметично соединенные элементы корпуса, изготовленные из сплавов благородных металлов Г21. .

Недостаток известного сосуда обус.ловлеи невысокой эксплуатационной надежностью: преждевременные выходы из строя сосудов часто связаны с разгерметизацией корпуса вследствие нарушения сплошности стыков отдельных элементов (деталей корпуса сосуда ).

Цель изобретения - увеличение срока службы сосуда.

Поставленная цель достигается тем, что стеклоплавильный сосуд для изготовления стеклянного волокна, включающий герметично соединенные элементы корпуса, изготовленные .из сплавов благородных металлов, снабжен пластинами, расположенньми по

10 периметру по крайней мере одного из : элементов корпуса а ширина пластин состав.ляет 8-50 толшин элемента.

Ширина пластин должна быть не менее 8 толщин соответствукяцего элеt5 мента, к которому они прилегают. При меньшей ширине пластин не предотвращается опасность разрушения соединения по месту стыковки элементов корпуса jvm в прилегающей к стыку

20 зоне. Верхнее значение пирины пластин по технологическим соображениям не лимитируется, и значения до 50 толщин выбирают исходя из необходимости рационального использования

25 сплавов благородных металлов.

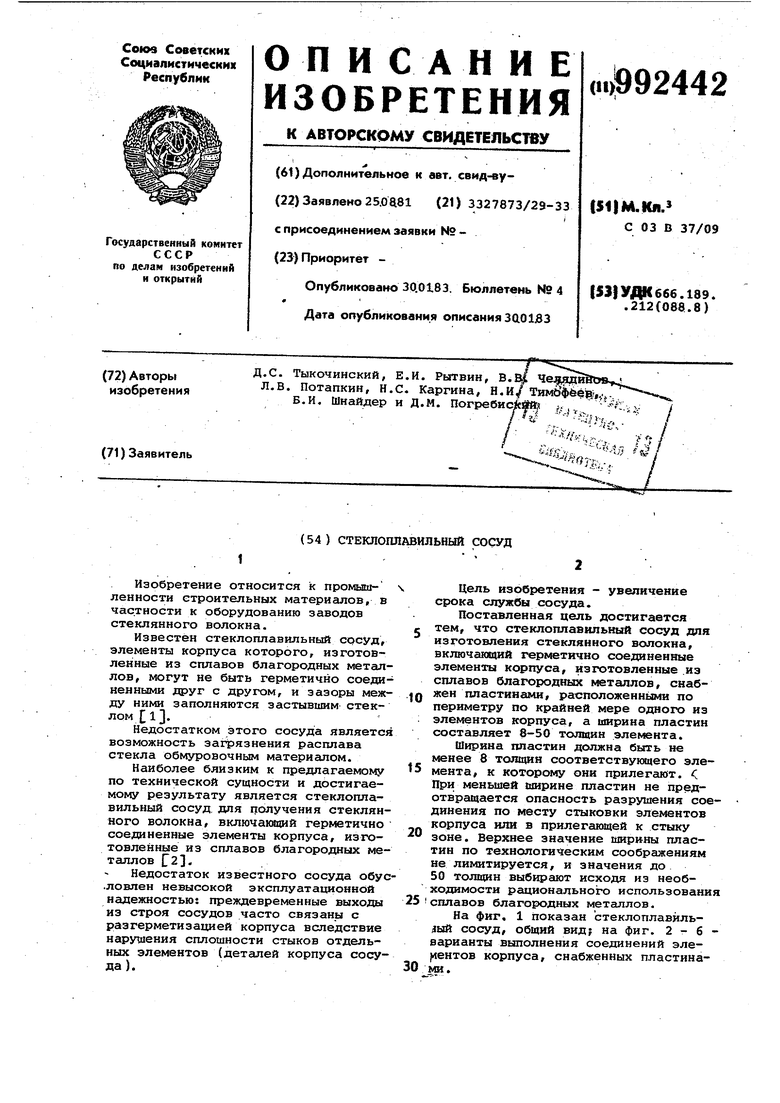

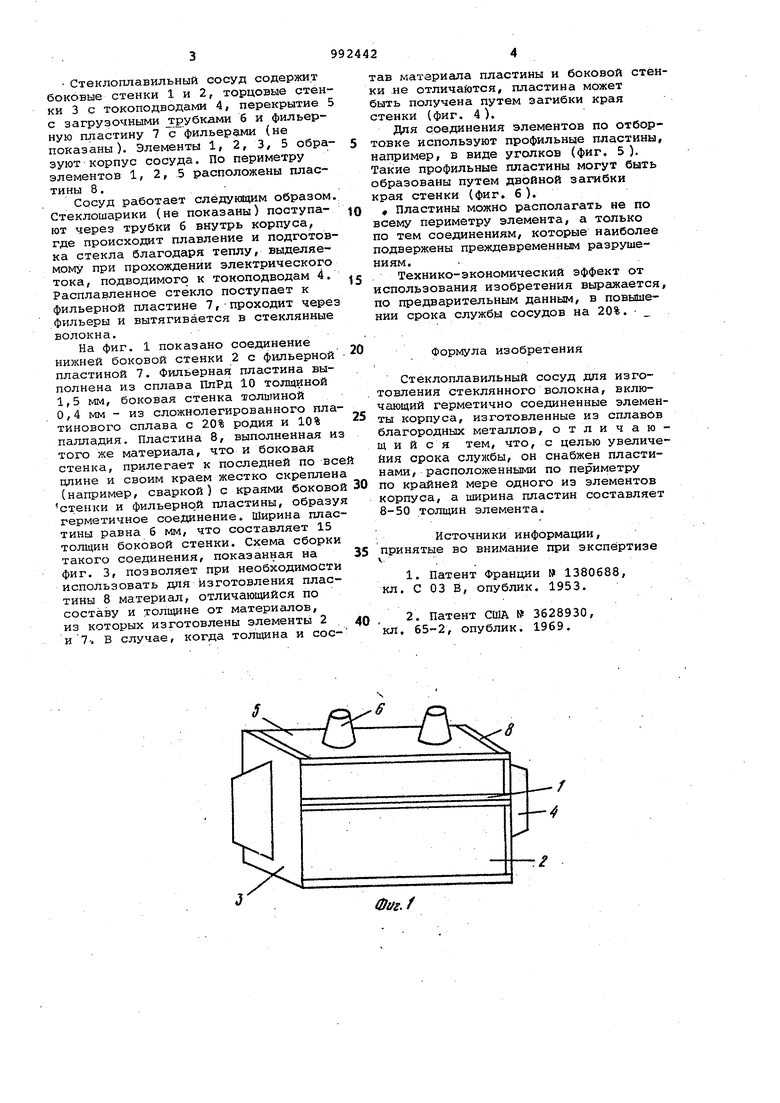

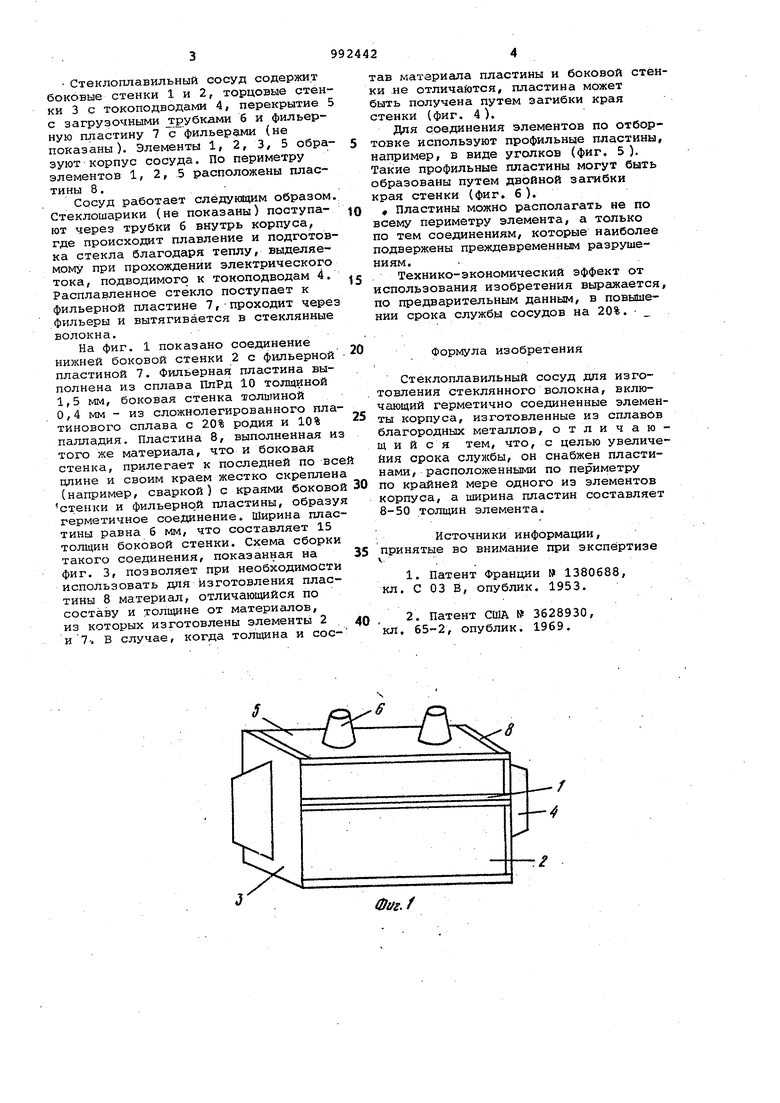

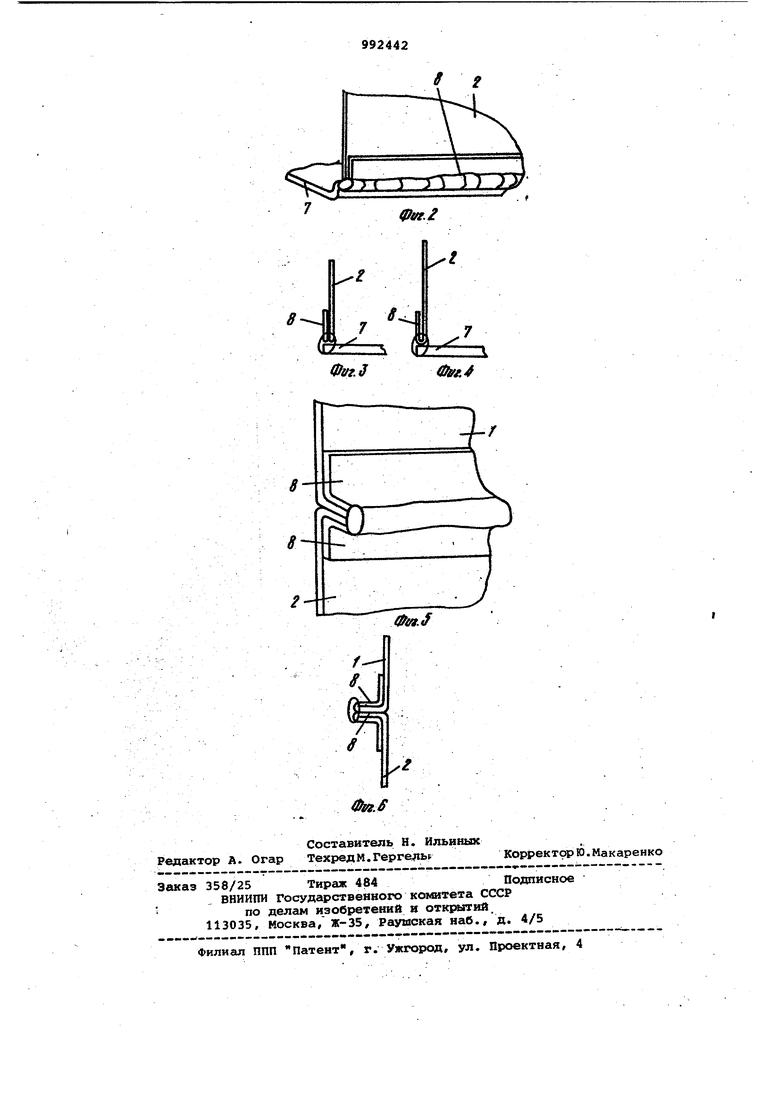

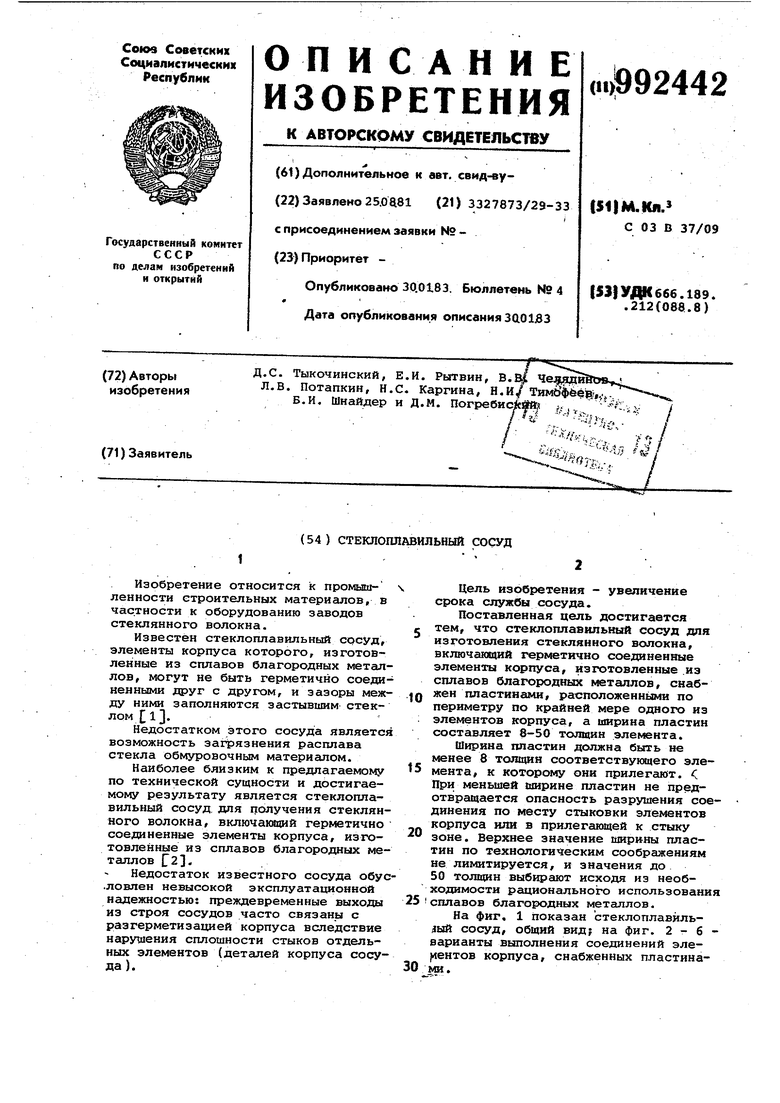

На фиг, 1 показан стеклоплавильный сосуд, общий вид; на фиг. 2 - б варианты выполнения соединений эле лентов корпуса, снабженных пластина30 ми. - Стеклоплавильный сосуд содержит боковые стенки 1 и 2, торцовые стенки 3 с токоподводами 4, перекрытие 5 с загрузочными трубками б и фильерную пластину 7 с фильерами (не показаны). Элементы 1, 2, 3, 5 обраэуют корпус сосуда. По периметру элементов 1, 2, 5 расположены пластины 8. Сосуд работает следующим образом Стеклошарики (не показаны) поступают через трубки б внутрь корпуса, где происходит плавление и подготовка стекла благодаря теплу, выделяе мому при прохождении электрического тока, подводимого к токоподводам 4. Расплавленное стекло поступает к фильерной пластине 7, проходит через фильеры и вытягивается в стеклянные волокна. На фиг. 1 показано соединение нижней боковой стенки 2 с фильерной пластиной 7. Фильерная пластина выполнена из сплава ПлРд 10 толщиной 1,5 мм, боковая стенка толшиной О,4 мм - из сложнолегированного платинового сплава с 2.0% родия и 10% палладия. Пластина 8, выполненная и того же материала, что и боковая стенка, прилегает к последней по все плине и своим краем жестко скреплен (например, сваркой) с краями боково стенки и фильерной пластины, образу герметичное соединение. Ширина плас тины равна б мм, что составляет 15 толщин боковой стенки. Схема сборки такого соединения, показанная на фиг. 3, позволяет при необходимости использовать для изготовления пластины 8 материал, отличающийся по соста.ву и толщине от материалов, из которых изготовлены элементы 2 и7-. В случае, когда толщина и соетав материала пластины и боковой стенки .не отличайтся, пластина может быть получена путем загибки края стенки (фиг. 4 ). Для соединения элементов по отбортовке используют профильные пластины, например, в виде уголков (фиг. 5 ). Такие профильные пластины могут быть образованы путем двойной загибки края стенки (фиг. 6). « Пластины можно располагать не по всему периметру элемента, а только по тем соединениям, которые наиболее подвержены преждевременным разрушениям. Технико-экономический эффект от использования изобретения выражается, по предварительным данным, в повышении срока службы сосудов на 20%. Формула изобретения Стеклоплавильный сосуд для изготовления стеклянного волокна, включающий герметично соединенные элементы корпуса, изготовленные из сплавОв благородных металлов, отличающийся тем, что, с целью увеличейия срока службы, он снабжен пластинами, расположенными по периметру по крайней мере одного из элементов корпуса, а ширина пластин составляет 8-50 толщин элемента. Источники информации, принятые во внимание при экспертизе 1.Патент Франции 1380688, кл. С 03 В, опублик. 1953. 2.Патент США № 3628930, кл, 65-2, опублик. 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ввода в эксплуатацию стеклоплавильных сосудов из сплавов благородных металлов | 1984 |

|

SU1186589A1 |

| Стеклоплавильный сосуд | 1975 |

|

SU544620A1 |

| Устройство для получения волокон из термопластичного материала | 1981 |

|

SU998399A1 |

| Стеклоплавильная печь | 1979 |

|

SU872472A1 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1975 |

|

SU529130A1 |

| Стеклоплавильный сосуд | 1979 |

|

SU812776A1 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНА | 1992 |

|

RU2094400C1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| Стеклоплавильный сосуд для вытягивания элементарных нитей | 1988 |

|

SU1527196A1 |

5,г- ff jT

1 IТь

Авторы

Даты

1983-01-30—Публикация

1981-08-25—Подача