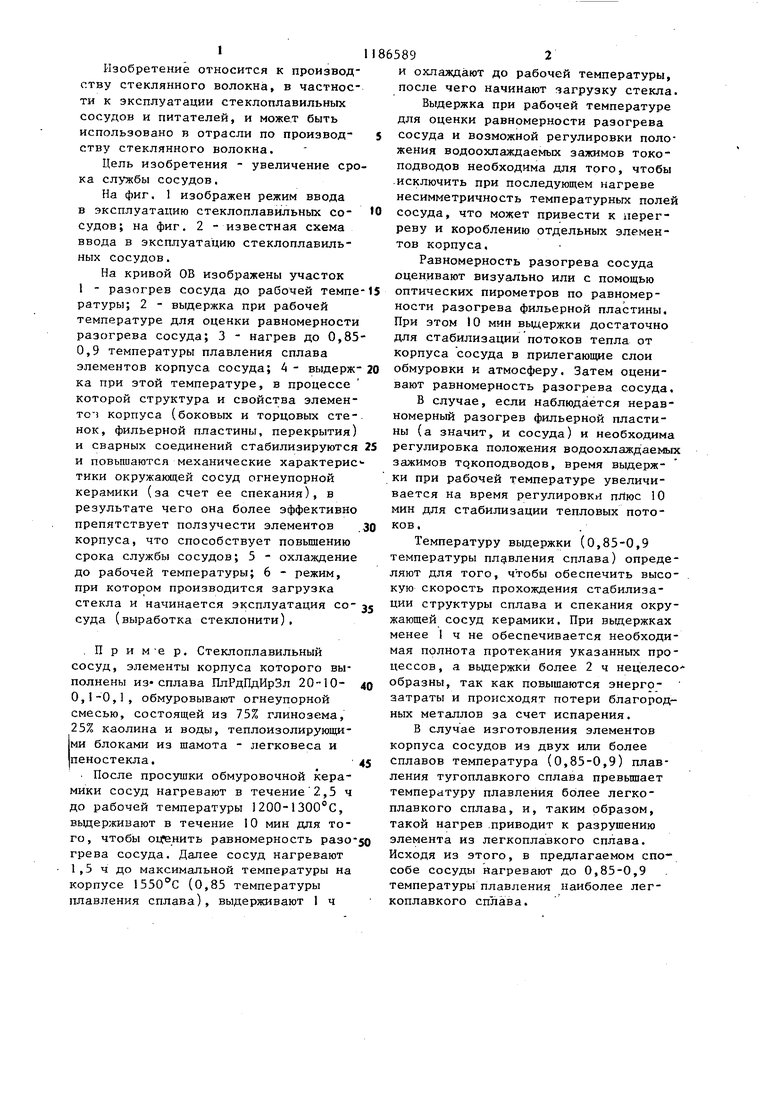

Изобретение относится к производ ству стеклянного волокна, в частнос ти к эксплуатации стеклоплавильных сосудов и питателей, и может быть использовано в отрасли по произвол ству стеклянного волокна. Цель изобретения - увеличение ср ка сосудов. На фиг, 1 изображен режим ввода в эксплуатацию стеклоплавильных сосудов; на фиг, 2 - известная схема ввода в эксплуатацию стеклоплавильных сосудов, На кривой ОБ изображены участок 1 - разогрев сосуда до рабочей темп ратуры; 2 - выдержка при рабочей температуре для оценки равномерност разогрева сосуда; 3 - нагрев до 0,8 0,9 температуры плавления сплава элементов корпуса сосуда; - выдерж ка при зтой температуре, в процессе которой структура и свойства элемен те корпуса (боковых и торцовых сте нок, фильерной пластины, перекрытия и сварных соединений стабилизируютс и повышаются механические характери тики окружающей сосуд огнеупорной керамики (за счет ее спекания), в результате чего она более эффективн препятствует ползучести элементов корпуса, что способствует повышению срока службы сосудов; 5 - охлаждени до рабочей температуры; 6 - режим, при котором производится загрузка стекла и начинается эксплуатация со суда (выработка стеклонити), . П р и м-е р. Стеклоплавильный сосуд, элементы корпуса которого выполнены из-сплава ПлРдПдИрЗл 20-100,1-0,1, обмуровывают огнеупорной смесью, состоящей из 75% глинозема, 25% каолина и воды, теплоизолирующими блоками из шамота - легковеса и пеностекла. . После просушки обмуровочной керамики сосуд нагревают в течение2,5 ч до рабочей температуры 1200-1300°С, выдерживают в течение 10 мин для того, чтобы ои енить равномерность разо грева сосуда. Далее сосуд нагревают 1,5 ч до максимашьной температуры на корпусе 1550С (0,85 температуры плавления сплава), выдерживают 1 ч 5892 и охлаждают до рабочей температуры, после чего начинают загрузку стекла. Выдержка при рабочей температуре для оценки равномерности разогрева сосуда и возможной регулировки положения водоохлаждаемых зажимов токоподводов необходима для того, чтобы .исключить при последующем нагреве несимметричность температурных полей сосуда, что может привести к перегреву и короблению отдельных элементов корпуса. Равномерность разогрева сосуда оценивают визуально или с помощью оптических пирометров по равномерности разогрева фильерной пластины. При этом IО мин вьщержки достаточно для стабилизации потоков тепла от корпуса сосуда в прилегающие слои обмуровки и атмосферу. Затем оценивают равномерность разогрева сосуда. В случае, если наблюдается неравномерный разогрев фильерной пластины (а значит, и сосуда) и необходима регулировка положения водоохлаждаемых зажимов тдкоподводов, время выдержки при рабочей температуре увеличивается на время регулировки пЛюс 10 мин для стабилизации тепловых потоков, Температуру выдержки (0,85-0,9 температуры плч1вления сплава) определяют для того, чтобы обеспечить высо- . кую скорость прохождения стабилизации структуры сплава и спекания окружающей сосуд керамики, При выдержках менее I ч не обеспечивается необходимая полнота протекания указанных процессов , а выдержки более 2 ч нецелесо образны, так как повышаются энергозатраты и происходят потери благородных металлов за счет испарения, В случае изготовления элементов корпуса сосудов из двух или более сплавов температура (0,85-0,9) плавления тугоплавкого сплава превьшает температуру плавления более легкоплавкого сплава, и, таким образом, такой нагрев .приводит к разрушению элемента из легкоплавкого сплава. Исходя из этого, в предлагаемом способе сосуды Нагревают до 0,85-0,9 температуры плавления наиболее легкоплавкого сплава.

Si

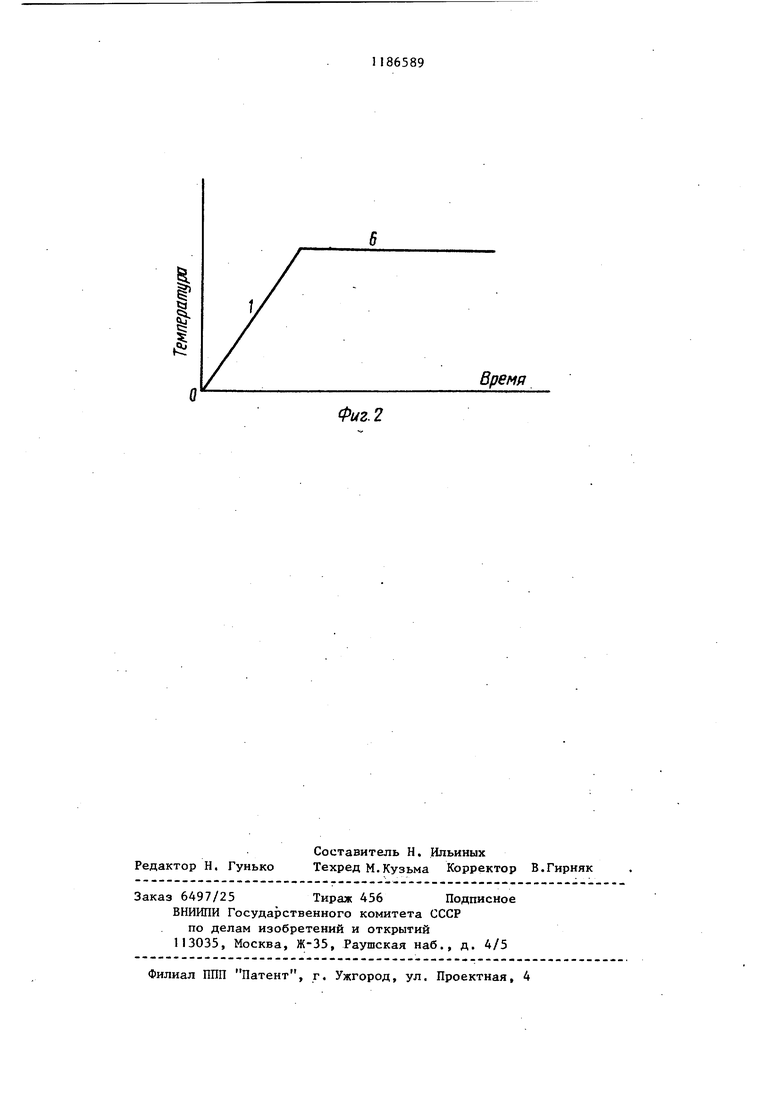

Фиг. 2

Времр

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения волокна из термопластичного материала | 1982 |

|

SU1058905A1 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1975 |

|

SU529130A1 |

| Стеклоплавильный сосуд | 1979 |

|

SU812776A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СТЕКЛЯННЫХ НИТЕЙ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2020 |

|

RU2749757C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД для ВЫРАБОТКИ СТЕКЛОВОЛОКНА | 1969 |

|

SU250393A1 |

| Фильерная пластина стеклопла-ВильНОгО СОСудА | 1979 |

|

SU810631A1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| Стеклоплавильный сосуд | 1981 |

|

SU992442A1 |

| Стеклоплавильный сосуд для выработки волокна | 1983 |

|

SU1087480A1 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

1. СПОСОБ ВВОДА В ЭКСПЛУАТАЦИЮ СТЕКЛОПЛАВИЛЬНЫХ СОСУДОВ ИЗ СПЛА,ВОВ БЛАГОРОДНЫХ МЕТАЛЛОВ, включающий обмуровку теплоизолирующей и огнеупорной керамикой и разогрев до рабочей температуры с последующей загрузкой стекла, отличающийся тем, что, с целью увеличения срока службы сосудов, перед загрузкой стекла сосуд выдерживают при рабочей температуре не менее 10 мин, затем нагревают до 0,85-0,9 температуры плавления сплава, вьщерживают в течение 1-2 ч и охлаждают до рабочей температуры . 1 Способ по п. 2. отличаюв случае изготовщ и и с я тем, что элементов корпуса сосудов из ления двух или более- сплавов сосуды нагре§ вают до 0,85-0,9 температуры плавления наиболее легкоплавкого сплава. .1 00 Од 6 д СП 00 со Время Фиг.1

| Производство стеклянных волокон и тканей | |||

| Под ред | |||

| М.Д | |||

| Ходаковского, М.: Химия, 1973, с | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

Авторы

Даты

1985-10-23—Публикация

1984-08-22—Подача