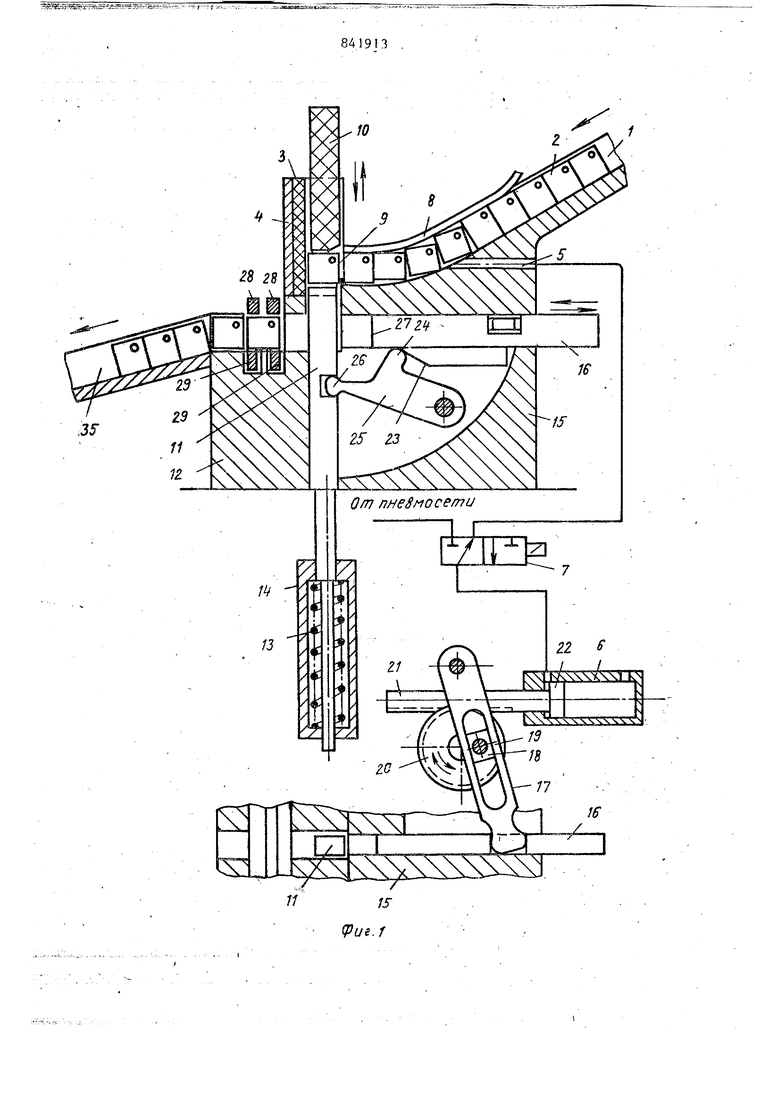

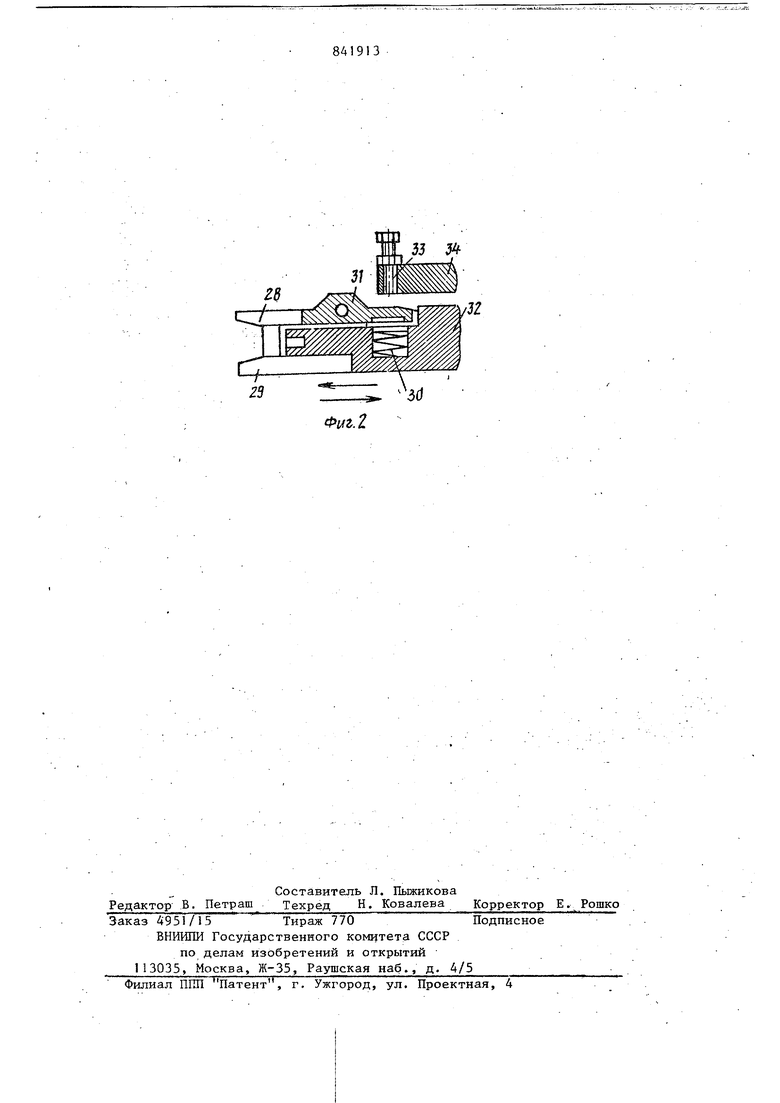

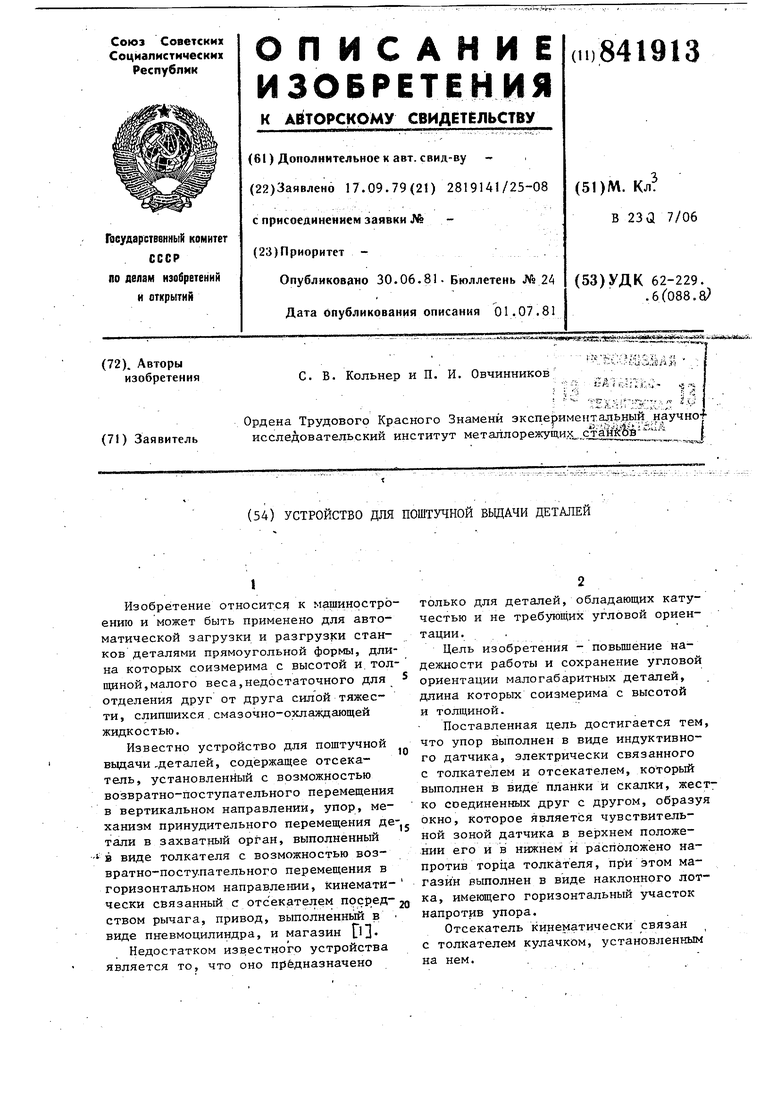

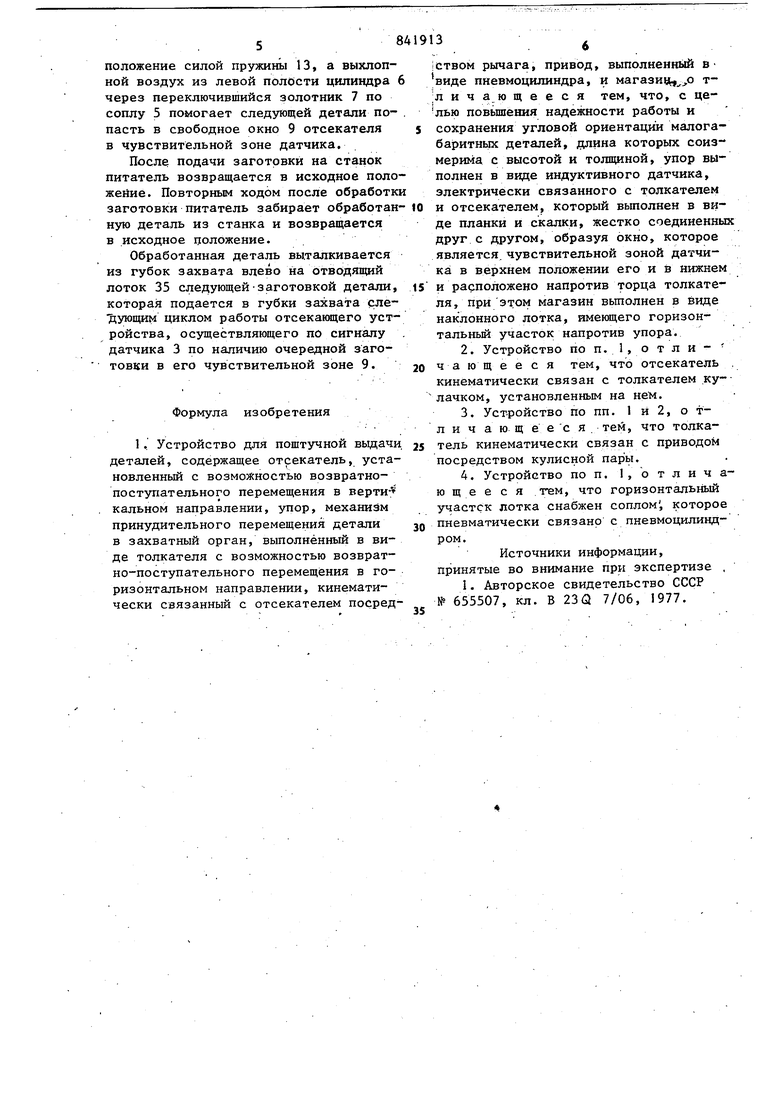

Изобретение относится к машиностро ению и может быть применено для автоматической загрузки и разгрузки станков деталями прямоугольной формы, дли на которых соизмерима с высотой и. тол щиной,малого веса,недостаточного для отделения друг от друга силой тяжести, слипшихся.смазочно-охлаждающей жидкостью. Известно устройство для поштучной выдачи ,деталей, содержащее отсекатель, установленный с возможностью возвратно-поступательного перемещения в вертикальном направлении, упор, механизм принудительного перемещения Д тали в захватный орган, выполненный в виде толкателя с возможностью возвратно-поступательного перемещения в горизонтальном направлении, кинематИчески связанный с отсекателем прсредством рычага, привод, выполненный в виде пневмоцилиндра, и магазин DjНедостатком известного устройства является то, что оно предназначено только для деталей, обладающих катучестью и не требующих угловой ориентации. . Цель изобретения - повьш1ение надежности работы и сохранение угловой ориентации малогабаритных деталей, длина которых соизмерима с высотой и толщиной. Поставленная цель достигается тем, что упор выполнен в виде индуктивного датчика, электрически связанного с толкателем и отсекателем, который выполнен в виде планки и скалки, жестко соединенных друг с другом, образуя окно, которое является чувствительной зоной датчика в верхнем положении его и в нижнем и расположено напротив торца толкателя, при :этом магазин выполнен в виде наклонного лотка, имеющего горизонтальный участок напротив упора. Отсекатель кинематически связан с толкателем кулачком, установленным на нем. 3 ; . Причем толкатель кинематически свя зан с приводом посредством кулисной пары. .. Кроме того, горизонтальный участок лотка снабжен соплом, которое пневматически связано с пневмоцилиндром. На фиг. I показано устройство, общий вид; на фиг. 2 - захватная часть механизма принудительного перемеще-. ния детали. Устройство состоит из магазина, вы полненного в ввде подводящего наклонного лотка 1, по которому под действием общего веса всех деталей перемещаются прямоугольные детали 2 до упбра, вьшолненного в виде индуктивного датчика 3, закрепленного на стой ке 4. Лоток I имеет небольшой горизо тальный участок, плавно переходящий из наклонного. В случае перерь ва потока деталей по лотку, одиночные детали загоняются в паз датчика до упора ВОЗД5Ш1НЫМ потоком из сопла 5, для чего используется выхлопной воздух из пневматического цилиндра 6, Проходящий через электровоздухораспределитель 7. Воздушная струя повыш ет надежность подачи сплошного поток деталей на горизонтальном участке ло ка 1 . Для предохранения вылета детал за пределы лотка предусмотрена огран чительная планка 8. Деталь 2, находящаяся в чувствительной зоне 9 датчика 3, ограничена сверху пластмассо вой планкой 10, а снизу скалкой 11, которая может перемещаться в корпусе 12. Скалка 11 поджата кверху пруж ной 13 и шайбой 14. Планка 10 и скйл ка 1 1 соединены жестко с другом скобой (не показана и вместе представляют собой отсекатель. В корпусе 15 расположен механизм принудительного перемещения детали, выполненной в виде толкателя 16., который перемещается в горизонтальном направлении кулисой 17, используемой для уменьшения скорости подачи и ине ции детали в конце хода, выступ кото рой входит в паз толкателя 16, камня 18 и кривошипа 19, закрепленного на колесе 20, которое получает возврауное вращение от рейки 21, соединенно с поршнем 22 пневмоцилиндра 6. На толкатепе 16 имеется копирный участок 23, в который упирается выступ 24 рьгчага 25. Выступ 26 рычага 25 входит в паз скалки 11. Толкатель 16 имеет торец 27. 34 В захватной части питателя (фиг.2) верхняя пара губок 28 прижимает деталь к неподвижной паре губок 29 посредством пружины 30 и рычага 31. Рычаг 31 закреплен на оси в подвижной части питателя 32, который посредством пневматического цилиндра (не показан) осуществляет загрузку заготовок в станок и разгрузку обработанной детали. Для увеличения зева губок с целью облегчения ввода в них заготовки рычаг 31 имеет скос, по которому он отжимается винтом 33, закрепленным в неподвижной части 34 питателя. При ходе корпуса. 32 с захватными губками вперед (на чертеже влево винт 33 съезжает с рычага 31, освобождая пружину 30 для зажима детали. Деталь выталкивается из губок на отвЪдящий лоток 35. Устройство работает следующим образом. По сигналу датчика 3 срабатывает электромагнит пневмозолотника 7 и воздух пневмосети перемещает поршень 22 вправо (фиг. О , а кулису 17 влево за счет вращения колеса 20 по часовой стрелке. Кулиса 17 перемещает толкатель 16 влево, причем копирньш скос 23 толкателя 16 заставляет рычаг 25 опускаться, при этом торец 27 толкателя 16 перемещается влево до момента встречи с деталью, находящейся в окне, так как рычаг 25 своим выступом 26 опускает скалку 11 и связанную с ней планку 10 до отказа вниз, отсекая таким образом деталь в окне 9 от других деталей в лотке 1. При дальнейшем ходе толкателя 16. выступ 24 рычага 25 скользит по горизонтальной части копира, удерживая при этом скалку 11 неподвижно в. нижнем положении. При дальнейшем вращении колеса 20 и кривошипа 19 толкатель 16 проталкивает деталь 2 из окна, образованного планкой и скал:кой 11, в зону расположения захватных губок 28 и 29 со все уменьшающейся скоростью, так как палец кривощипа 19 приходит в крайнюю левую мертвую точку. После этого по электрической команде от путёвого выключателя, уста овленного на пневмоцилиндре 6 (не показац захватное устройство питателя с приводом от отдельного пневмоцилиндра осуществляет подачу детали на станок, где производится зажим и обработка детали. При ходе поршня 22 влево от секатель приходит в исходное верхнее . положение силой пружины 13, а выхлопной воздух из левой полости цилиндра через переключившийся золотник 7 по соплу 5 помогает следующей детали по- пасть в свободное окно 9 отсекателя в чувствительной зоне датчика. После подачи заготовки на станок питатель возвращается в исходное поло жейие. Повторным ходом после обработк заготовки питатель забирает обработан ную деталь из станка и возвращается в исходное положение. Обработанная деталь выталкивается из губок захвата влево на отводящий лоток 35 следующей-заготовкой детали которая подается в губки захвата сле дующим циклом работы отсеканщего уст ройства, осуществляющего по сигналу датчика 3 по наличию очередной заготовки в его чувствительной зоне 9. Формула изобретения 1. Устройство для поштучной вьщачи деталей, содержащее отсекатель, уста новленный с возможностью возвратнопоступательного перемещения в верти- кальном направлении, упор, механизм принудительного перемещения детали в захватный орган, выполненный в виде толкателя с возможностью возвратно-поступательного перемещения в горизонтальном направлении, кинематически связанный с отсекателем посред 3 выполненный в iCTBOM рычага. привод, виде пневмоцилиндра, и магази 1Ц о т;личающвеся тем, что, с целью повьшения надежности работы и сохранения угловой ориентации малогабаритных деталей, длина которых соиз мерима с высотой и толщиной, упор выполнен в виде индуктивного датчика, электрически связанного с толкателем и отсекателем, который вьшолнен в виде планки и скалки, жестко соединенных друг с другом, образуя окно, которое является, чувствительной зоной датчика в верхнем положении его и в нижнем и расположено напротив торца толкателя, при этом магазин вьшолнен в виде наклонного лотка, имеющего горизонтальньй участок напротив упора. 2.Устройство по п.1,0 тличающееся тем, что отсекатель . кинематически связан с толкателем кулачком, установленным на нем. 3.Устройство по пп. 1 и 2, о тл и ч а ю щ е е с я . тем, что толкатель кинематически связан с приводом посредством кулисной пары. 4.Устройство по п. 1, о т л и ч аю щ е е с я ТЕМ, что горизонтальный участок лотка снабжен соплом , которое пневматически связано с пневмоцилиндром. Источники информации, принятые во внимание при экспертизе , I. Авторское свидетельство СССР № 655507, кл. В 23Q 7/06, 1977.

841913

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1981 |

|

SU984805A1 |

| Загрузочное устройство | 1988 |

|

SU1576272A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для обработки отверстий в деталях | 1986 |

|

SU1342679A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| Загрузочное устройство | 1986 |

|

SU1373523A1 |

| Устройство для поштучной выдачи деталей | 1981 |

|

SU1004072A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Автомат для изготовления сборных изделий | 1978 |

|

SU753583A1 |

.2

Л J

Авторы

Даты

1981-06-30—Публикация

1979-09-17—Подача