I

Шобретение относится к литейно иу производству, в частности к автоматическим линиям для обработки отливок после литья, преимущественно крутаых деталей типа блок щигандров, и может быть использовано в литейных цехах машиностроительных заводов.

Известна машина, содержащая станину транспортный механизм, выполненный в виде неприводных рольгангов со штанговым толкателем для перемещения отливок, механизм обрубки литников, выполненный в виде каретки с приводом от ги;ф01 шгащфа, и механизм фиксации отливок. Каретка расположена снизу отливки между роликами. При движении каретки литниковая система обламывается и падает вниз 1.

Недостатком известной машины является повышенный абразивный износ деталей транспортного механизма в результате их завала отработанной формовочной смесью.

Цель изобретения - повьппение надежности работы линии и увеличение срока службы.

Для достижения указанной цели в автома тнческой линии обрубки отливок, содерядше

станину с механизмами фиксации отливок, обрубки литников и транспортирования, транспортный механизм выполнен в виде размеи енной над упомянутыми механизмами тележки, несущей подьемную траверсу с захватами . и гребенку.

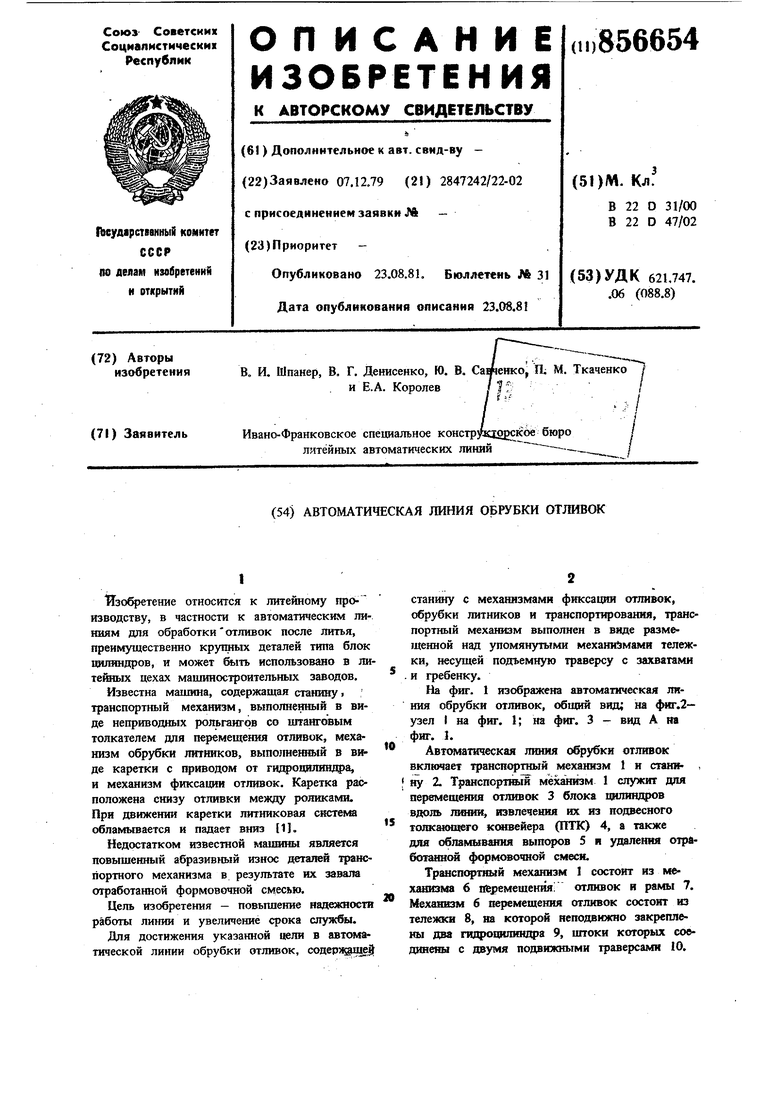

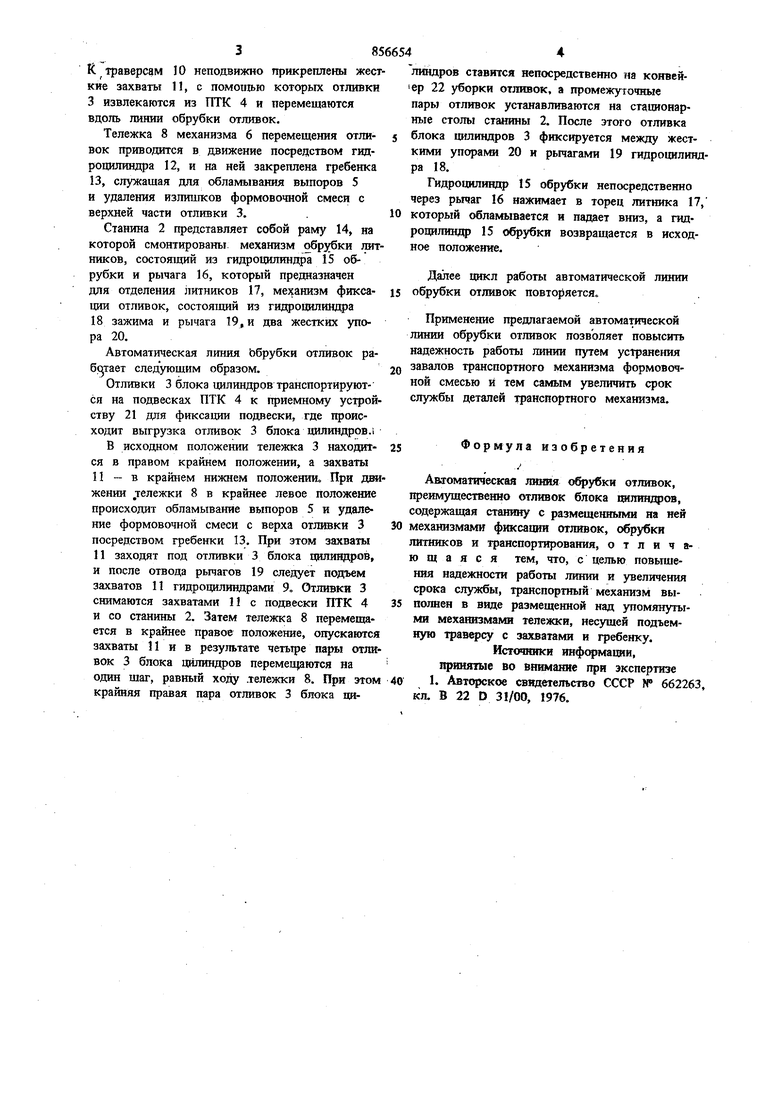

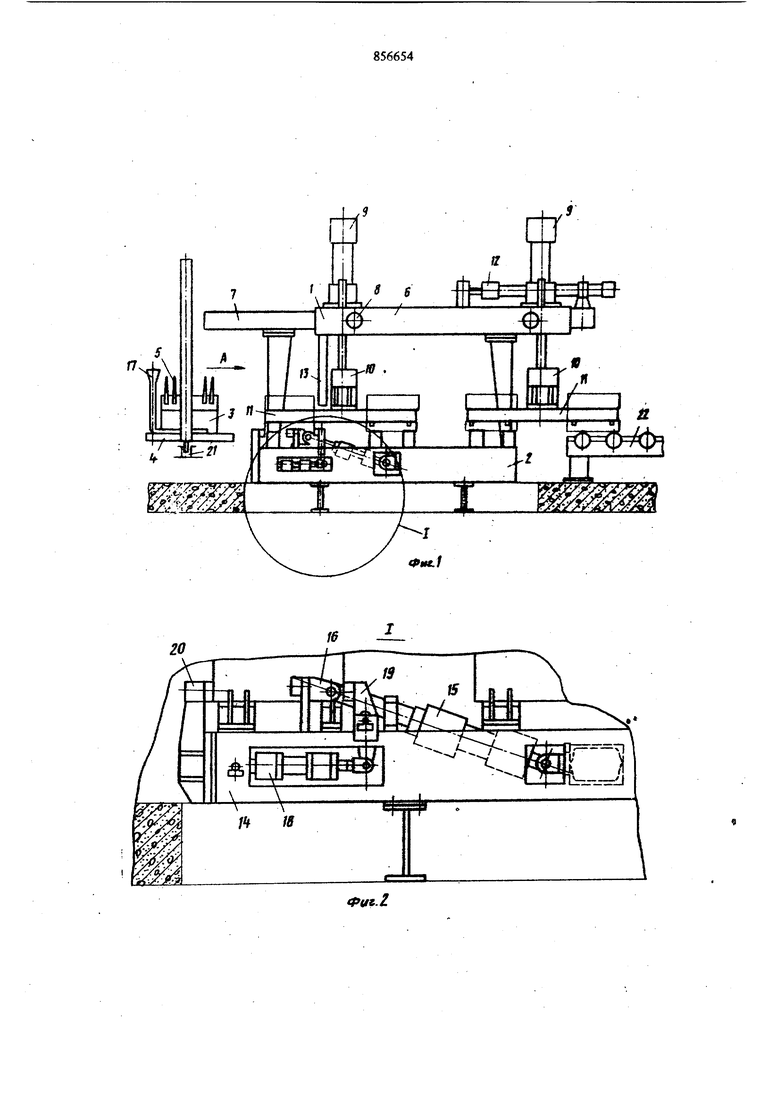

На фиг. 1 изображена автоматическая линия обрубки отливок, обицш вид; на фиг.2- узел I на фиг. 1; на фиг. 3 - вид А на фиг. 1.

Автоматическая линия обрубки отливок вклЕочает транспортный механизм 1 и стаии- , ну 2. Транспорт1в 1й механизм 1 служит для перемещения отливок 3 блока цилиндров вдоль твгаии, извлечешш их из подвесного тогасакицего ксмвейера (ЛТК) 4, а также дяя обламывгиаш выпоров 5 и удаления отработанной формовочной смет.

Трансшфтный механизм I состоит из ме ханиэма 6 перемещения: отлнвок и рамы 7. Механизм б перемещения отливок состоит из тележки 8, на которой неподвижно закреплены два гщфоцишшдра 9, щтоки которых соединены с двумя подвижными траверсами 10. 385 R траверсам 10 неподвижно прикреплены жесткие захваты 11, с помощью которых отливки 3 извлекаются из ПТК 4 и перемещаются вдоль линии обрубки отливок. Тележка 8 механизма 6 перемещения отливок приводится в движение посрецсгвом гидроцилиндра 12, и на ней закреплена гребенка 13, служащая для обламывания выпоров 5 и удаления излиппсов формовочной смеси с верхней части отливки 3. Станина 2 представляет собой раму 14, на которой смонтированы механизм обр)гбки штников, состоящий из гидроцилиндра 15 обрубки и рычага 16, который предназначен для отделения )1итников 17, механизм фиксации отливок, состоящий из гидроцилиндра 18 зажима и рычага 19, и два жестких упора 20, Автоматическая линия Ьбрубки отливок раб(тает следующим образом. Отливки 3 блока цилиндров транспортируются на подвесках ПТК 4 к приемному устройству 21 для фиксации подвески, где происходит выгрузка отливок 3 блока цилиндров. В исходном положении тележка 3 находится в правом крайнем положении, а захваты И - в крайнем нижнем положении. При дви жении дележки 8 в крайнее левое положение происходит обламывание выпоров 5 и удаление формовочной смеси с верха отливки 3 посредством гребенки 13, При этом захваты 11 заходят под отливки 3 блока цилиндров, и после отвода рычагов 19 следует подъем захватов 11 гидроцилшщрами 9, Отливки 3 снимаются захватами 11 с подвески ПТК 4 и со станины 2, Затем тележка 8 перемещается в крайнее правое положение, опускаются захваты 11 и в результате четыре пары отли вок 3 блока цилиндров перемещаются на один щаг, равный ходу .тележки 8, При этом крайняя правая пара отливок 3 блока цилиндров ставится непосредственно на конвейep 22 уборки отливок, а промежуточные пары отливок устанавливаются на стационарные столы стшины 2, После этого отливка блока цилиндров 3 фиксируется между жесткими упорами 20 и рычагами 19 гидроцилиндра 18, Гидроцилиндр 15 обрубки непосредственно через рьтаг 16 нажимает в торец литника 17, который обламывается и падает вниз, а гидроцилиндр 15 обрубки возвращается в исходное положетю. Далее цикл работы автоматической линии обрубки отливок повторяется, Применение предлагаемой автоматической линии обрубки отливок позволяет повысить надежность работы линии путем устранения завалов транспортного механизма формовочной смесью и тем самым увеличить срок службы деталей транспортного механизма. Формула изобретения ,Авзоматическая линия обрубки отливок, преимущественно отливок блока цилиндров, содержащая станину с размещенными на ней механизмами фиксации отливок, обрубки литников и транспортирования, отличающаяся тем, что, с целью повьпиения надежности работы линии и увеличения срока службы, транспортный механизм выполней в виде размещенной над упомянутыми механизмами тележки, несущей подъемную траверсу с захватами и гребенку. Источкики инф(фма1даи, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 662263, кл, В 22 D 31/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия отбивки литников и выбивки стержней из отливок | 1980 |

|

SU908519A1 |

| Установка для выбивки стопочных форм | 1982 |

|

SU1072993A1 |

| Автоматическая линия кокильного литья | 1966 |

|

SU270202A1 |

| Автоматическая линия кокильного литья | 1978 |

|

SU768549A1 |

| Установка для отделения отливок от литниковой системы | 1977 |

|

SU685431A1 |

| Установка для выбивки безопочных стопочных форм | 1981 |

|

SU980956A1 |

| Устройство для извлечения из форм отливок типа блока цилиндров | 1989 |

|

SU1660841A1 |

| Пресс для обрубки литников | 1980 |

|

SU921674A1 |

| Машина для литья под давлением | 1979 |

|

SU854574A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 1986 |

|

SU1438090A1 |

Авторы

Даты

1981-08-23—Публикация

1979-12-07—Подача