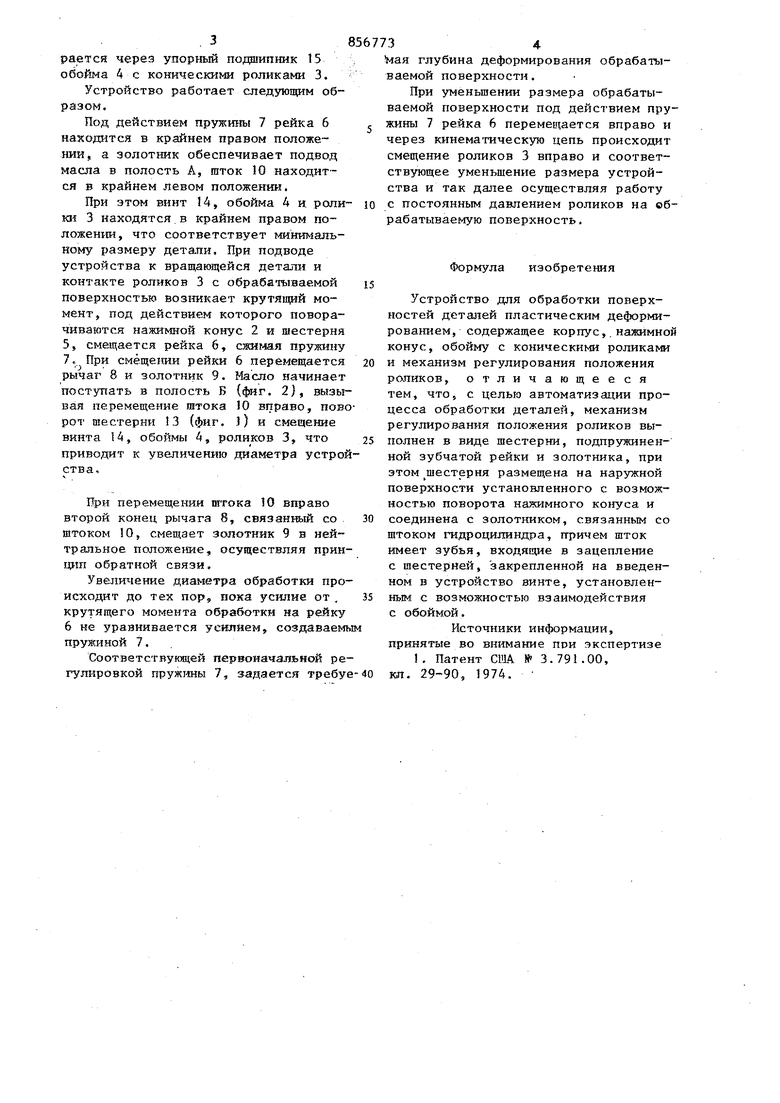

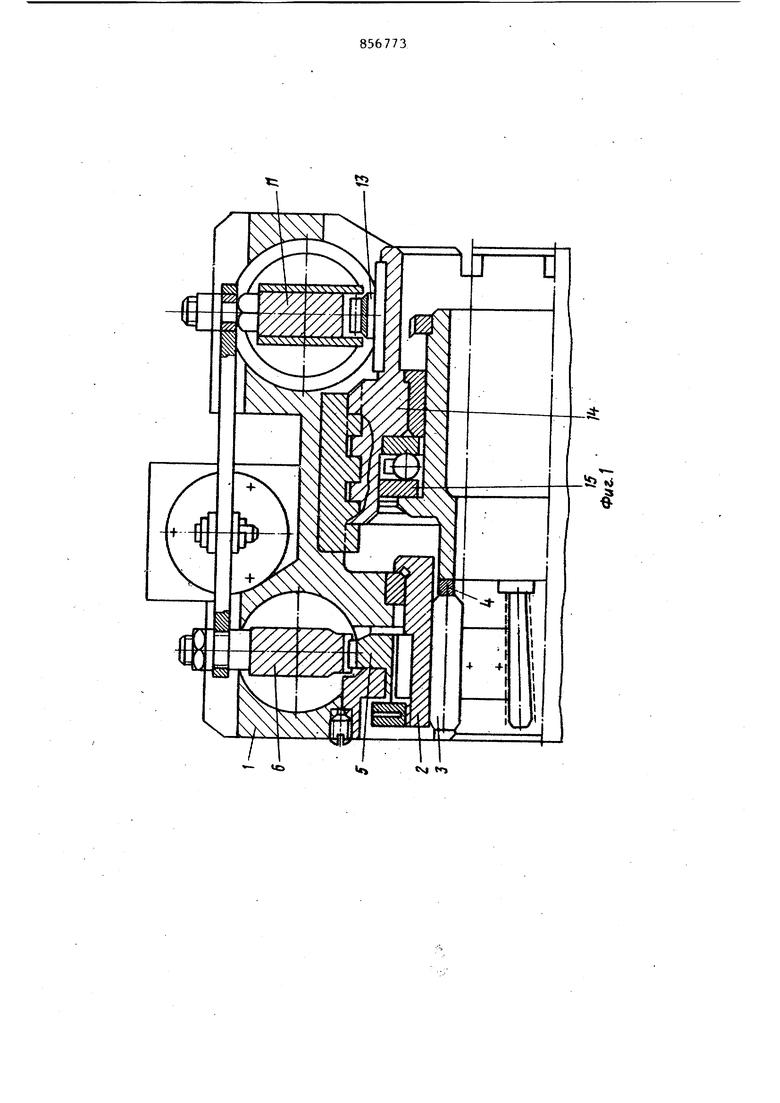

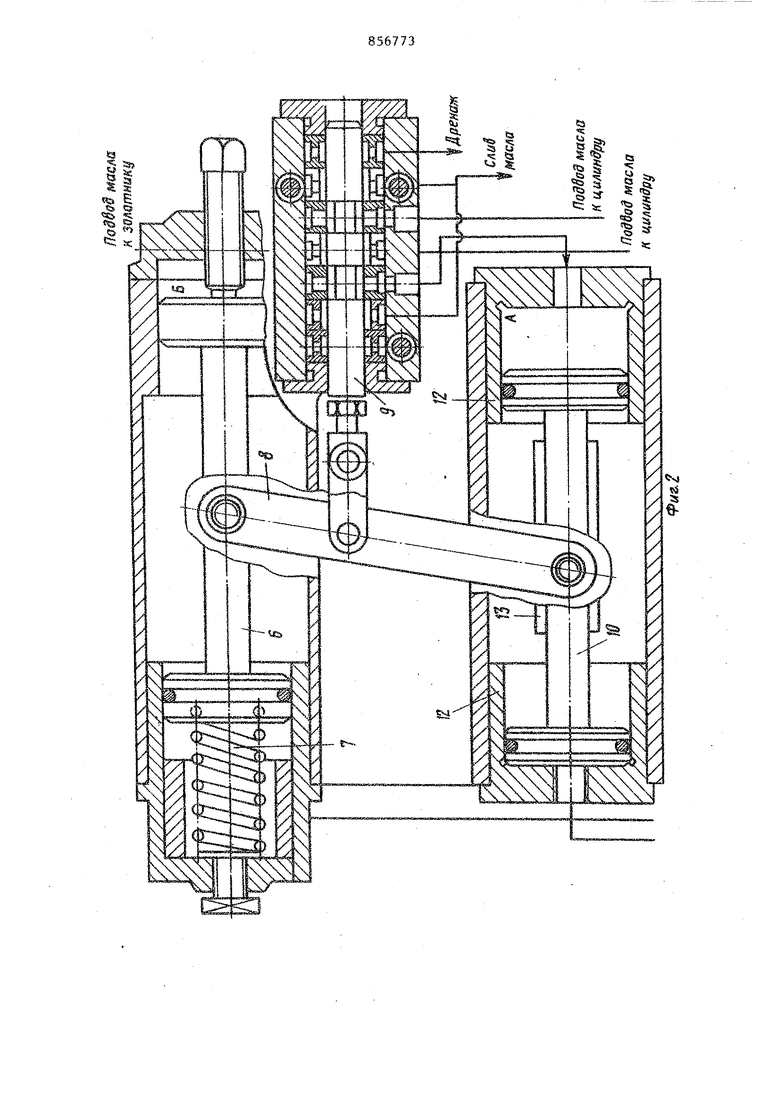

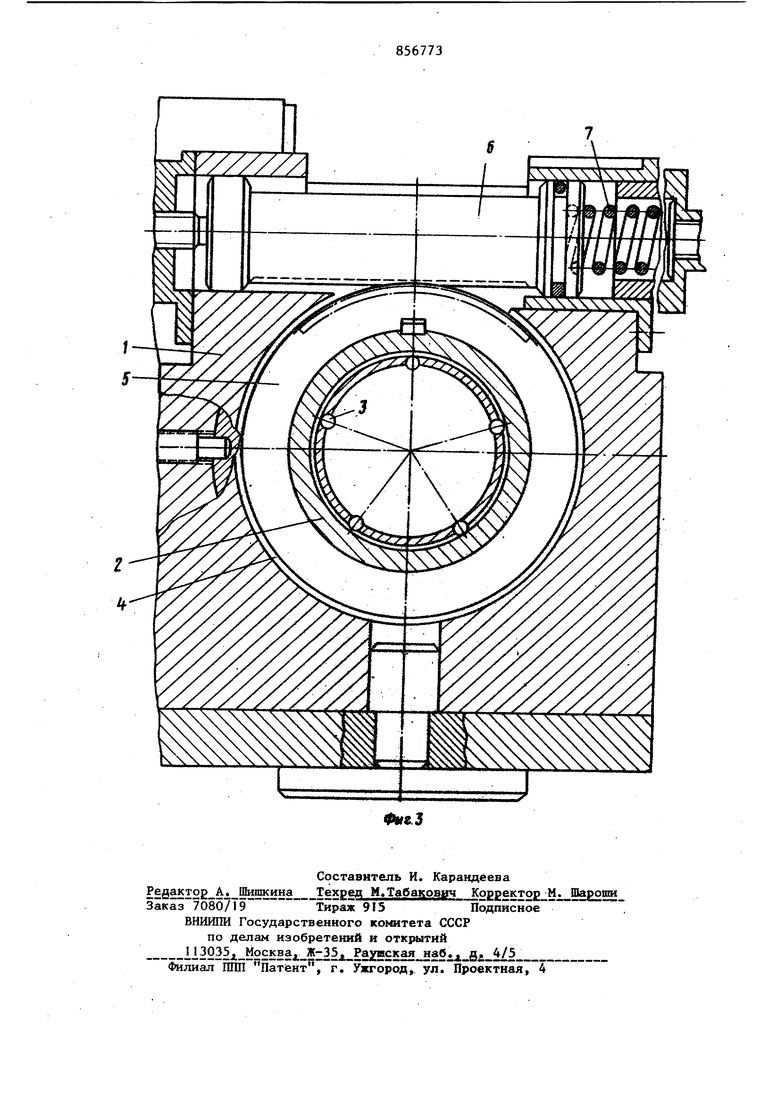

Изобретение относится к обработке деталей пластическим деформированием. Известно устройство для обработк поверхностей деталей пластическим деформированием, содержащее ко|хпус, нажимной конус, обойму с коническим роликами и механизм регулирования положения роликов Q. Недостаток изве.тного устройства заключается в том, что процесс обработки деталей не автоматизирован. Цель изобретения - автоматизация процесса обработки деталей. Указанная цель достигается за счет того, что механизм регулирования положения роликов вьшолнен в вид шестерни, подпружиненной зубчатой рейки и з.олотника, при этом шестерня размещена на наружной поверхности установленного с возможностьк поворота нажимного конуса и соединена с золотником, связанным со штоком гидроцилиндра, причем шток имеет зубья, входящие в зацепление с шестерней закрепленной на введенном в ycTpcrficTBo, Ш1нте, установленным с ввзможностью взаимодействия с обоймой. fta фнг. I схематически изображено предлагаемое устройство, общий вид; нг иа фнг. 2 - то же. вид в плане; на 4мг 3 - то же, вид сбоку. Устройство состоит из корпуса 1, {шекящего внутри нажимной конус 2, .на поверхность которого опираются конические решнки 3, установленные в обойме 4. На наружной поверхности нажимюго конуса 2 установлена шестерня 5, взаимодействующая с зубчатой рейкой 6 и регулируемой пружиной 7, задающей необходимое усилие обработки. Другой конец рейки 6 связан рычагом 8 с золотником 9 и штоком }0 цилиндра 12. Шток 10 своими зубьями П зацепляется с шестерней 13, укрепленной на винте 14. На винт 14 опирается через упорный подаипник 15 обойма 4с коническими роликами 3,

Устройство работает следующим образом,

Под действием пружш ы 7 рейка 6 находится в крайнем правом положении, а золотник обеспечивает подвод масла в полость А, шток 10 находится в крайнем левом положении.

При этом винт 14, обойма 4 и. ролиrai 3 находятся.в крайнем правом положешш, что соответствует г«{ни 5альному размеру детали. При подводе устройства к вращающейся детали и контакте роликов 3 с обрабатываемой поверхностью возникает крутящий момент, под действием которого поворачиваются нажимной конус 2 и шестерня 5, смещается рейка 6, пружину 7. При смещении рейки 6 перемещается рычаг 8 и золотник 9. Масло начинает поступать в полость В (фиг, 2), вызывая перемещение штока 10 вправо, поворот шестерни 13 (фиг, j) и смещение винта 14, обоймы 4, роликов 3, что приводит к увеличению диаметра устройства.

При перемещении ютока 10 вправо второй конец рычага 8, связанный со штоком 10, смещает золотник 9 в нейтральное положение, осуществляя принцип обратной связи.

Увеличение диаметра обработки происходит до тех пор, пока усилие от , крутящего момента обработки на рейку 6 не уравнивается усилием, создаваемы пружиной 7, .

Соответствукицей первоначальной регулировкой пружины 7, задается требу

мая глубина деформирования обрабатываемой поверхности,

При уменьшении размера обрабатываемой поверхности под действием пружины 7 рейка 6 перемещается вправо и через кинематическую цепь происходит смещение роликов 3 вправо и соответствующее уменьшение размера устройства и так далее осуществляя работу с постоянным давлением роликов на обрабатываемую поверхность,

Формула изобретения

Устройство для обработки поверхностей пластическим деформированием, содержащее корпус,.нажимно конус, обойму с коническими роликами и механизм регулирования положения роликов, отличающее ся тем, что, с целью автоматизации процесса обработки деталей, механизм регулирования положения роликов выполнен в виде шестерни, подпружиненной зубчатой рейки и золотника, при этом шестерня размещена на наружной поверхности установленного с возможностью поворота нажимного Koiryca и соединена с золотником, связанным со щтоком шдроцилиндра, причем шток имеет зубья, входящие в зацепление с шестерней, закрепленной на введенном в устройство винте, установленным с возможностью взаимодействия с обоймой.

Источники информации, принятые во внимание пои экспертизе

, Патент США 3.791.00, кл, 29-90, 1974,

| название | год | авторы | номер документа |

|---|---|---|---|

| Патрон для обработки наружных и внутренних цилиндрических поверхностей, смещенных относительно оси детали | 1979 |

|

SU872048A1 |

| Устройство для отделки зубьев конических колес | 1983 |

|

SU1177017A1 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

| Устройство для дорнования | 1975 |

|

SU557885A1 |

| Зубодолбежный станок | 1986 |

|

SU1518092A1 |

| Швейный полуавтомат для шитья по контуру | 1989 |

|

SU1730280A1 |

| Устройство для ротационного выдавливания тонкостенных цилиндров | 1972 |

|

SU446340A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

| Станок для шаговой подачи листовой резины на обработку | 1972 |

|

SU438547A1 |

Авторы

Даты

1981-08-23—Публикация

1977-04-19—Подача