(54) СВАРНОЕ СОЕДИНЕНИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| Устройство для ультразвуковойСВАРКи ТЕРМОплАСТОВ | 1979 |

|

SU835791A1 |

| Способ сварки термопластичных полимерных материалов | 1989 |

|

SU1699796A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| Неразъемное соединение трубы с сосудом | 1978 |

|

SU959961A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШВА С БЕЗВОРСОВОЙ ТКАНИ С ПОМОЩЬЮ УЛЬТРАЗВУКОВОЙ СВАРКИ С ЗАЗОРОМ | 2008 |

|

RU2516803C2 |

| ТЕХНИЧЕСКАЯ ТКАНЬ И СПОСОБ СВАРИВАНИЯ ОБЛАСТИ ШВА С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2013 |

|

RU2638516C2 |

| Способ сварки плавлением стальных листов,плакированных титаном | 1982 |

|

SU1127717A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| Способ соединения труб с трубной решеткой | 1982 |

|

SU1038151A1 |

1

Изобретение относится к сварным соединениям элементов, например, волокон, нитей, из термопластичных материалов.

Известно сварное соединение, содержащее совокупиость термопластичных элементов, связанных сварным швом 1 .

Недостатком такого сварного соединения является его невысокая прочность, так как при сварке термопластичных элементов имеют место наплывы, выплески материала, обусловленные выдавливанием расплава элементов в околошовную зону.

Наиболее близким к предлагаемому является сварное соединение, содержащее совокупность термопластичных элементов, связанных в поперечном направлении основным и -дополнительным сварными швами 2.

Недостатком указанного сварного соедине{шя является его невысокое качество из-за неравномерного прогрева свариваемых элементов. Так как известное сварное соединение волокнистых материалов, полученное с помощью внутренних источников теплоты (токи высокой частоты, ультразвук и т.п.)

зачастую имеет пузыри, наплывы, выплески, обусловленпьге выдавливанием расплава элементов в околошовнлю зону. Формирова4 ие этого расплава в специальных выточных, выполняемых в самих элементах, в данном случае невозможно.

KpONse того, вследствие значительного теплоотвода в холодные сваро шьге 1шстру енты или инструмент и опору, часть волокон Прилегающих к ним, не сплавляются между соtoбой, что приводит к осыпанию волокон в готовом изделим.

Сварное соединение, полученное при использовании внепших источников теплоты (нагре15 тый инструмент, газовый теплоноситель, и т.п.), зачастую не имеет сплавления внутренних слоев элементов, так как последние имеют низкую тспло 1роводность. Сварное соединение силоигаых элементов, например листовых, не

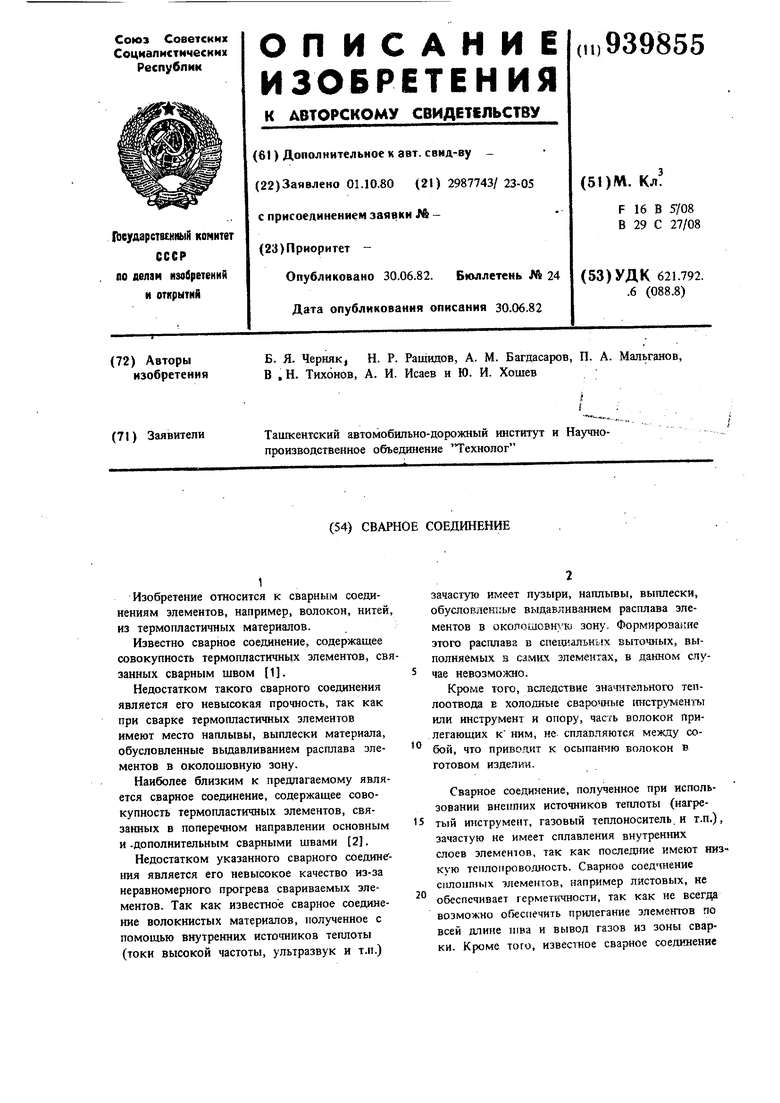

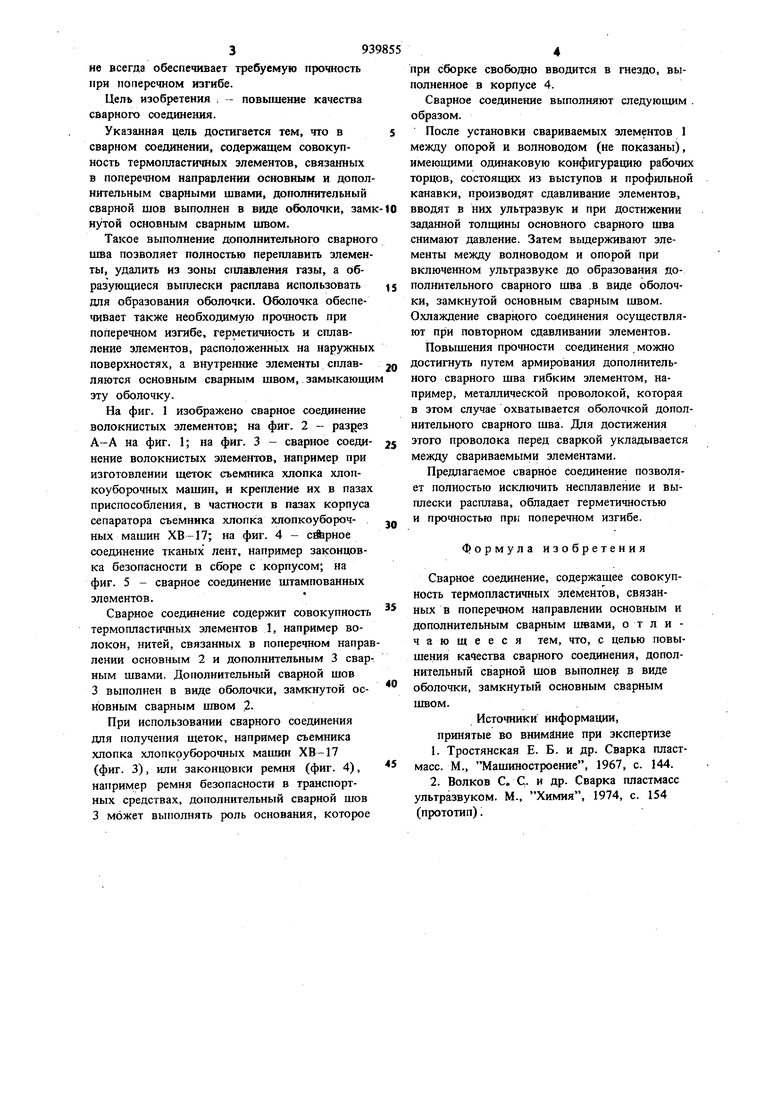

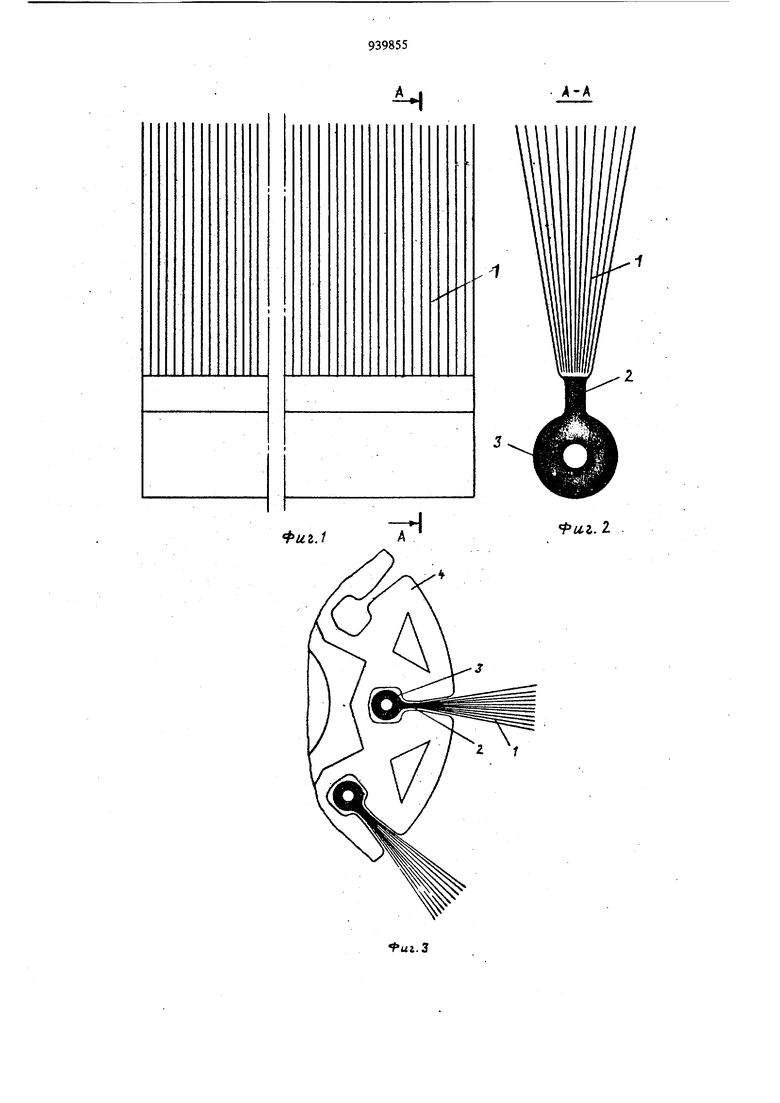

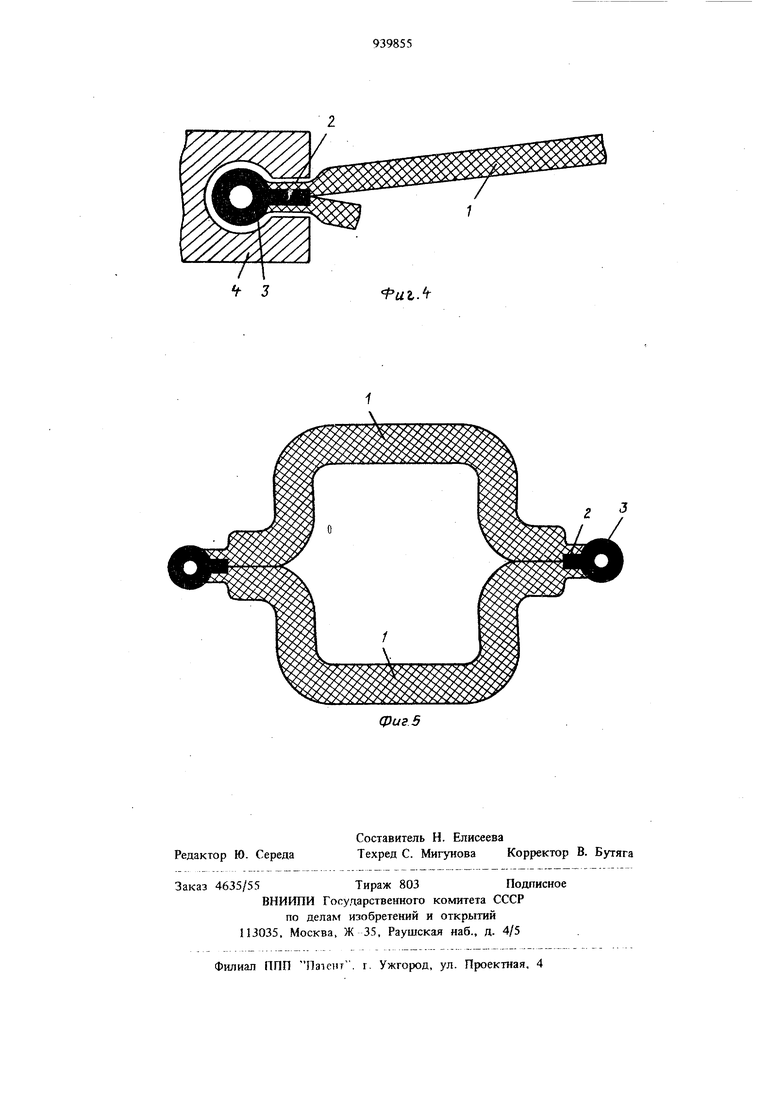

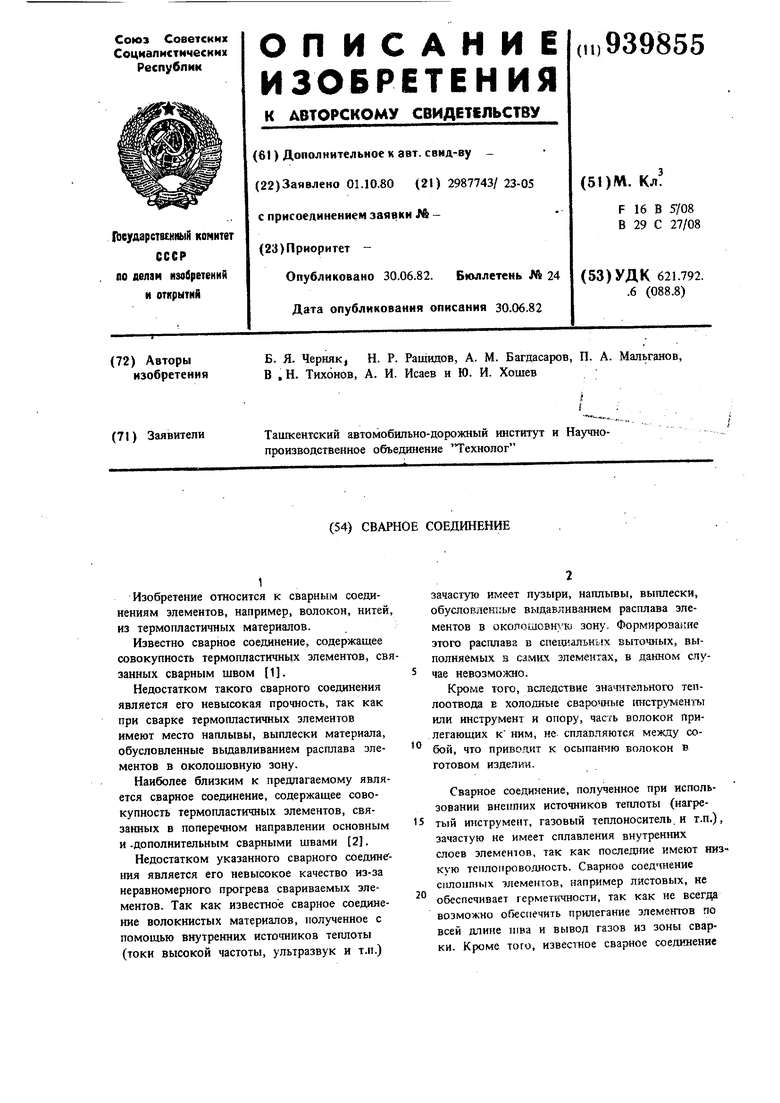

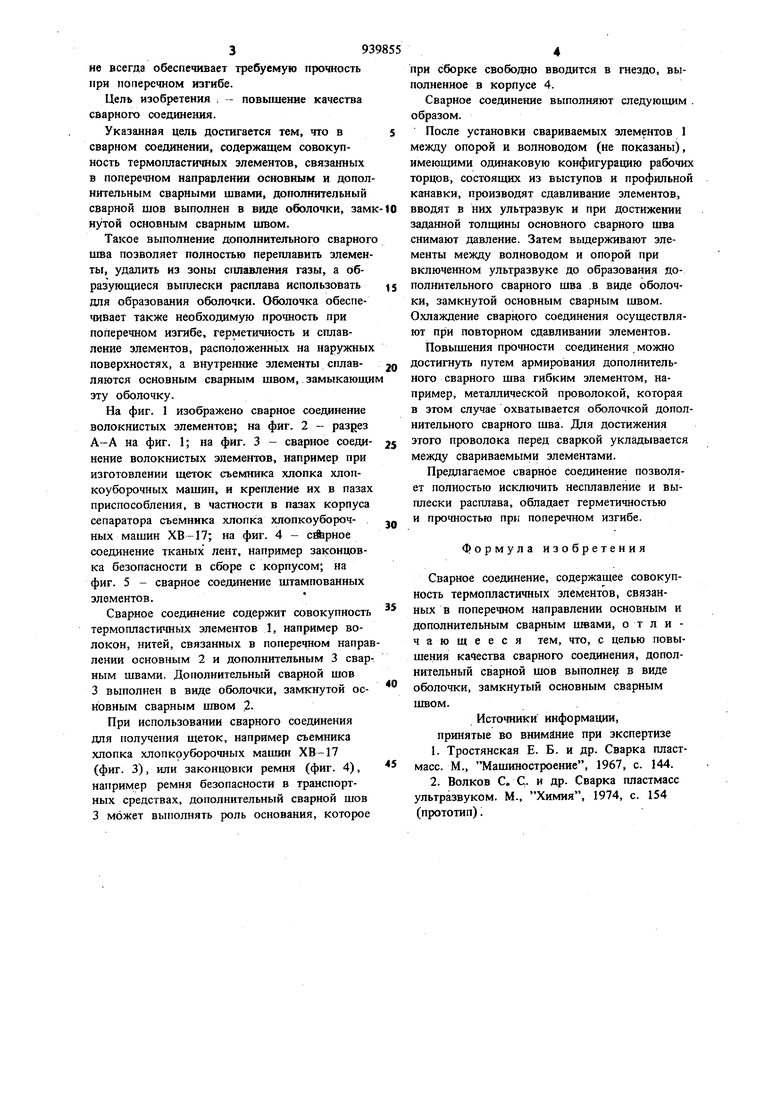

20 обеспечивает герметичности, так как не всегда возможно обеспечить прилегание элементов по всей длине niea и вывод газов из зоны сварки. Кроме того, известное сварное соединение 39 не всегда обеспечивает требуемую прочность при поперечном изгибе. Цепь изобретения ; - повышение качества сварного соединения. Указанная цель достигается тем, что в сварном соединении, содержащем совокупность термопластичных элементов, связанных в поперечном направлении основным и допол нительным сварными швами, дополнительный сварной шов выполнен в виде оболочки, зам нутой основным сварным швом. Такое выполнение дополнительного сварног шва позволяет полностью переплавить элемен ты, удалить из зоны сплавления газы, а образующиеся выплески расплава использовать для образования оболочки. Оболочка обеспечивает также необходимую прочность при поперечном изгибе, герметичность и сплавление элементов, расположенных на наружных поверхностях, а внутренние элементы сплавляются основным сварным швом,. замыкающи эту оболочку. На фиг. 1 изображено сварное соединение волокнистых элементов; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сварное соединение волокнистых элементов, например при изготовлении щеток съемника хлопка хлопкоуборочных машин, и крепление их в пазах приспособления, в частности в пазах корпуса сепаратора съемника хлопка хлопкоуборочных машин XB-I7; на фиг. 4 - с Арное соединение тканых лент, например законцовка безопасности в сборе с корпусом; на фиг. 5 - сварное соединение штампованных элементов. Сварное соединение содержит совокупность термопластичных элементов 1, например волокон, нитей, связанных в поперечном напра лении основным 2 и дополнительным 3 свар ным швами. Дополнительный сварной шов 3 выполнен в виде оболочки, замкнутой основным сварным швом 2. При использова1гаи сварного соединения для получения щеток, например съемника хлопка хлопкоуборочных машин ХВ-17 (фиг. 3), или законцовки ремня (фиг. 4), например ремня безопасности в транспортных средствах, дополнительный сварной шов 3 может выполнять роль основания, которое При сборке свободно вводится в гнездо, выполненное в корпусе 4. Сварное соединение выполняют следующим . образом. После установки свариваемых элементов 1 между опорой и волноводом (не показаны), имеющими одинаковую конфигурацию рабочих торцов, состоящих из выступов и профильной канавки, производят сдавливание элементов, вводят в них ультразвук и при достижении заданной толщины основного сварного щва снимают давление. Затем вьщерживают элементы между волноводом и опорой при включенном ультразвуке до образования дополнительного сварного щва .в виде оболочки, замкнутой основным сварным швом. Охлаждение сварного соединения осуществляют при повторном сдавливании элементов. Повышения прочности соединения можно достигнуть путем армирования дополнительного сварного шва гибким элементом, например, металлической проволокой, которая в этом случае охватывается оболочкой дополнительного сварного шва. Для достижения этого проволока перед сваркой укладывается между свариваемыми элементами. Предлагаемое сварное соединение позволяет полностью исключить несплавление и выплески расплава, обладает герметичностью и прочностью при поперючном изгибе. формула изобретения Сварное соединение, содержащее совокупность термопластичных элементов, связанных в поперечном направлении основным и дополнительным сварным швами, о т л и чающееся тем, что, с целью повыщения ка 4ества сварного соединения, дополнительный сварной шов вьШолнеу в виде оболочки, замкнутый основным сварным швом. Источники информации, принятые во внимание при экспертизе 1.Тростянская Е. Б. и др. Сварка пластмасс. М., Машиностроение, 1967, с. 144. 2.Волков С. С., и др. Сварка пластмасс ультразвуком. М., Химия, 1974, с. 154 (прототип).

939855 А

А-А

Фиг.1

и,г.г

Авторы

Даты

1982-06-30—Публикация

1980-10-01—Подача