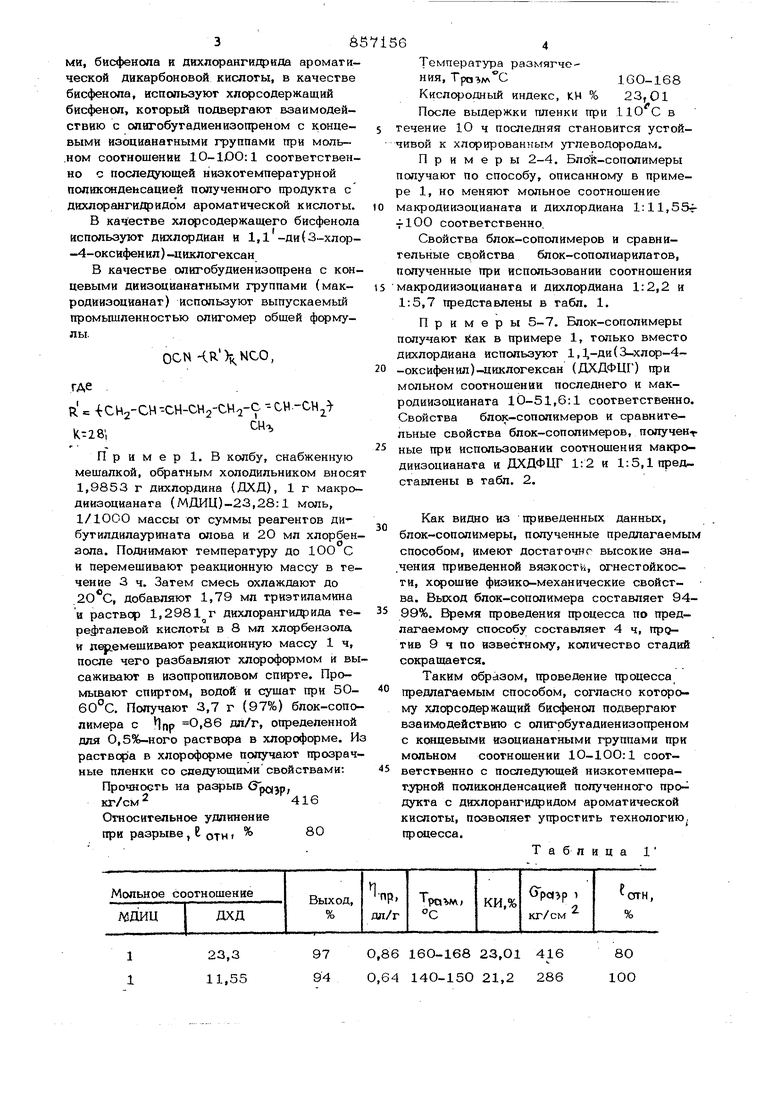

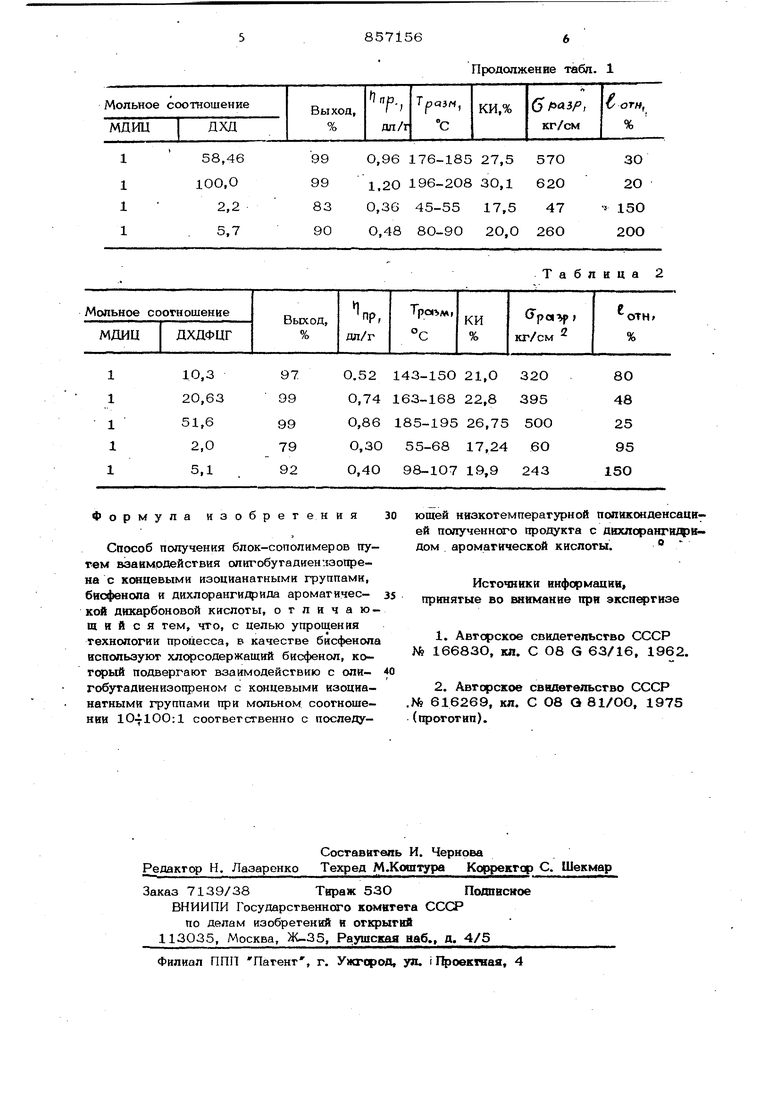

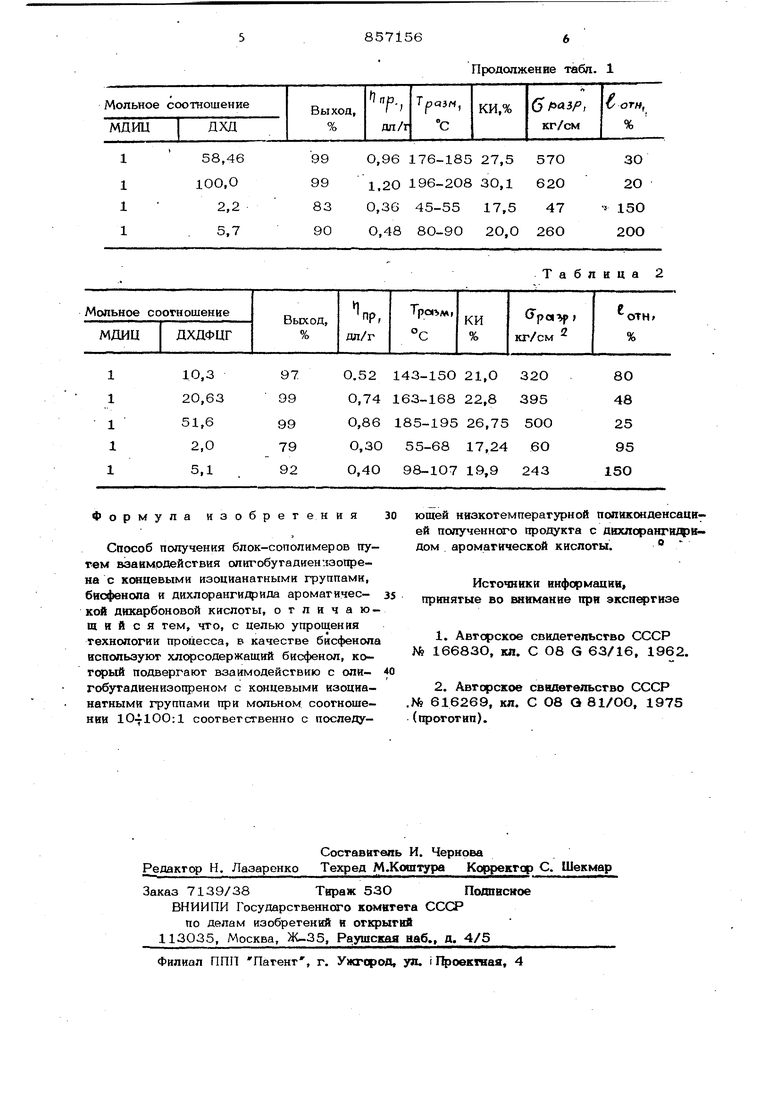

Иэобрегение огносигся к сингезу блоксополимеров, обладающих самозагухающими свойствами, которые могут быть использованы в электротехнической и радиоэлектрсжной промышленности. Известен способ получения блок-сополимерных подиарилатов путем поликонденсации дифенолов и дихлорангидридов ароматических дикарбоновых кислот в присутствии полиэтиленоксида flj . Однако блоксополиарилаты, с олученные известным,, способом, обладают невысоким молекулярным весом. Наиболее близким по технической сущности и достигаемому эффекту является способ получения блок-сополимеров путем взаимодействия олигобутадиенизопрена с концевыми изоцианатными группами, бисфенода и дихлорангидрида ароматической дикарб(х1овой кислоты. Способ осуществляется следующим об-г разом. Вначале на первой стадии получают олигобутадиен изопрен с концевыми гид роксильными группами в течение 5 ч при 100°С, затем его вьщеляют, отмывают, сушат, что занимает продолжительное время. На третьей стадии методом низко- температурной поликонденсации получают олигоарилат с концевыми хлорангидридными группами в течение 1 ч, а за- . тем на четвертой, стадии взаимодействием полученнс«г& олигоарилата с олигобутадиенизопрен ом с ксицевыми гидроксильными группами в условиях низкотемпературной поликонденсации в течение 3. ч получают блок-сополимер. Общее мольное соотношение олигобугадиенизопрена с концевыми изоционатнымн группами к бисфенолу составляет 1:4 2 . Однако вязкость полученных блок-сополимеров невысокая, выход составляет 80-87%. Цель изобретения - упрощение технологии процесса. Поставленная цель достигается тем, что в способе получения блок-сополимеров путем взаимодействия, олигобутадиенизопрена с концевыми изоцианатными группа38ми, бисфенопа и flHxnopaHrHf Kfla ароматической днкарбоновой кислогы, в качесгве бисфенопа, используют хлорсодернсащий бисфеноп, который подвергают взаимодействию с опигобутадиенизопреном с концевыми изоцнанатнымн группами при моль.ном соотношении 10-ЮО:1 соответственно с последующей низкотемпературной полнконденсацией полученного продукта с дихлорангидридом ароматической кислоты, В качестве хлорсодержащего бисфенола используют дихлордиан и 1,1-ди(3-хлор-4-окснфенил)-циклогексан В качестве олигобудиенизопрена с концевыми диизоцианатными группами (макродиизоцианат) используют выпускаемый промышленностью олигомер общей формуОСНЧЯ)кМСО, R -(:CH2-CH--CH-CH2-CH:j-C - СН-СН. К--28, Пр имер 1. В колбу, снабженную мешалкой, обратным холодильником внося 1,9853 г дихпордина (ДХД), 1 г макродиизоцианата (МДИЦ)-23,28:1 моль, 1/1ООО массы от суммы реагентов ди бутилдилаурината олова и 2О мл хлорбензола. Поднимают температуру до 100 С и перемешивают реакционную массу в течение 3 ч. Затем смесь охлаждают до , добавляют 1,79 мл триэтиламина и раствор 1,2981 г дихлорангидрида терефгалевой кислоты в 8 мл хлорбензола и п емешивают реакционную массу 1 ч, после чего разбавляют хлороформом и вы саживают в изопропиловом спирте. Промьшают спиртом, водой и сушат при 5060°С. Получают 3,7 г (97%) блок-сополимера с 1пр О,86 дл/г, определенной для О,5%-ного раствора в хлороформе. Из раствора в хлороформе получают прозрачные пленки со следующими свойствами: Прочность на разрыв 3ро|эр; кг/см 2416 Относительное удлинение при разрыве, К t 64 Температура размягчения, Тра- ллС1GO-168 Кислородный индекс, (СН % 23,01 После выдержки пленки при 110с в течение 10 ч последняя становится устойчивой к хлорированным углеводородам. Примеры 2-4. Блой-сополимеры Получают по способу, описанному в примере 1, но меняют мольное соотношение макродиизоцианата и дихлордиана l:ll,55f flOO соответственно. Свойства блок-сополимеров и сравнительные свойства блок-сополиарилатов, полученные при использовании соотношения макродиизоцианата и дихлордиана 1:2,2 и 1:5,7 представлены в табл. 1. Примеры 5-7. Блок-сополимеры Получают йак в примере 1, только вместо дихлордиана используют 1, ,-ди (З-хлор-4-оксифенил)-циклогексан (ДХДФЦГ) при мольном соотношении последнего и макродиизоцианата 10-51,6:1 соответственно. Свойства блок-сополимеров и сравнительные свойства блок-сополимеров, полученг ные при использовании соотношения макродиизоцианата и ДХДФЦГ 1:2 и 1:5,1 представлены в табл. 2. Как видно из приведенных данных, блок-сополимеры, полученные предлагаемым способом, имеют достаточно высокие зна.чения приведенной вязкости, огнестойкости, хорошие физико-механические свойства. Выход блок-сополимера составляет 9499%. Время проведения процесса по предлагаемому способу составляет 4 ч, против 9 ч по известному, количество стадий сокращается. Таким образом, проведение процесса предлагаемым способом, согласно которому хлорсодержащий бисфенол подвергают взаимодействию с олигрбутадиенизопреном с концевыми изоцианатными группами при мольном соотношении 1О-1ОО:1 соответственно с последующей низкотемперат ной поликонденсацией полученного продукта с дихлорангидридом ароматической кислоты, позволяет упростить технологию, процесса. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиарилатов | 1977 |

|

SU729208A1 |

| Поли (эфир-бутадиеновые) блок- сополимеры в качестве термостойких пленочных материалов и покрытий и способ их получения | 1976 |

|

SU668306A1 |

| Полиарилато-бутадиен-изопреновых е блоксополимеры, обладающие ибродемпфирующими свойствами | 1975 |

|

SU616269A1 |

| Способ получения сложных эфиров | 1977 |

|

SU732240A1 |

| Поли(эфир-алкиленоксидные) блоксополимеры в качестве антистатических материалов и добавок и способ их получения | 1976 |

|

SU611911A1 |

| Олигобутадиенуретанакрилаты в качестве связующего для получения фотополимерных демпфирующих покрытий кварцевых световодов | 1989 |

|

SU1696438A1 |

| ГАЛОГЕНСОДЕРЖАЩИЕ ПРОСТЫЕ АРОМАТИЧЕСКИЕ ОЛИГОЭФИРЫ | 2010 |

|

RU2445304C1 |

| Способ получения полиарилат-полисульфоновых блок-сополимеров | 2024 |

|

RU2830631C1 |

| Способ получения полиарилатов | 1979 |

|

SU802308A1 |

| Ароматические огнестойкие сополиариленэфиркетоны и способ их получения | 2019 |

|

RU2698716C1 |

970,86 16О-168 23,О1 940,64 14О-150 21,2 11,55 41680 28610О Формула иэобрег е н и я Способ получения блок-сополимеров путем взаимодействия олигобутадиен:1аопрена с к(Я1цевыми нэоцианагнымк группами, биофенола и дихлорангидрида ароматической дикарбоновой кислоты, отличающийся тем, что, с целью упрощения технологии процесса, в качестве бисфенола используют хлорсодержащий бисфенол, который подвергают взаимодействию с олигобутадиенизопреном с концевыми изоцианатными группами при мольном соотношении 1041ОО:1 соответственно с последуПродолжение табл. 1

Таблица 2 ющей низкотемпературной поликонденсаци- ей полученного продукта с двхлоранги/фНЕДОМ ароматической кислоты. Источники информации, принятые во ш{вмание при экспертизе 1.Авторское свидетельство СССР № 16683О, кл. С О8 G 63/16, 1962. 2.Авторское свкдегельство СССР 616269, кл. С 08 Q 81/00, 1975 (прототип).

Авторы

Даты

1981-08-23—Публикация

1979-05-24—Подача