(54) ШТАМП ДЛЯ РАДИАЛЬНОЙ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для радиальной штамповки поковок с центровыми отверстиями | 1986 |

|

SU1382573A1 |

| Штамп для радиальной штамповки | 1974 |

|

SU564914A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ ШТАМПОВКИ | 1992 |

|

RU2010660C1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| Штамп для радиальной штамповки | 1987 |

|

SU1484427A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Штамп для свертывания цилиндрической заготовки | 1979 |

|

SU858990A1 |

| Штамп для пробивки радиальных отверстий в полых деталях | 1988 |

|

SU1593742A1 |

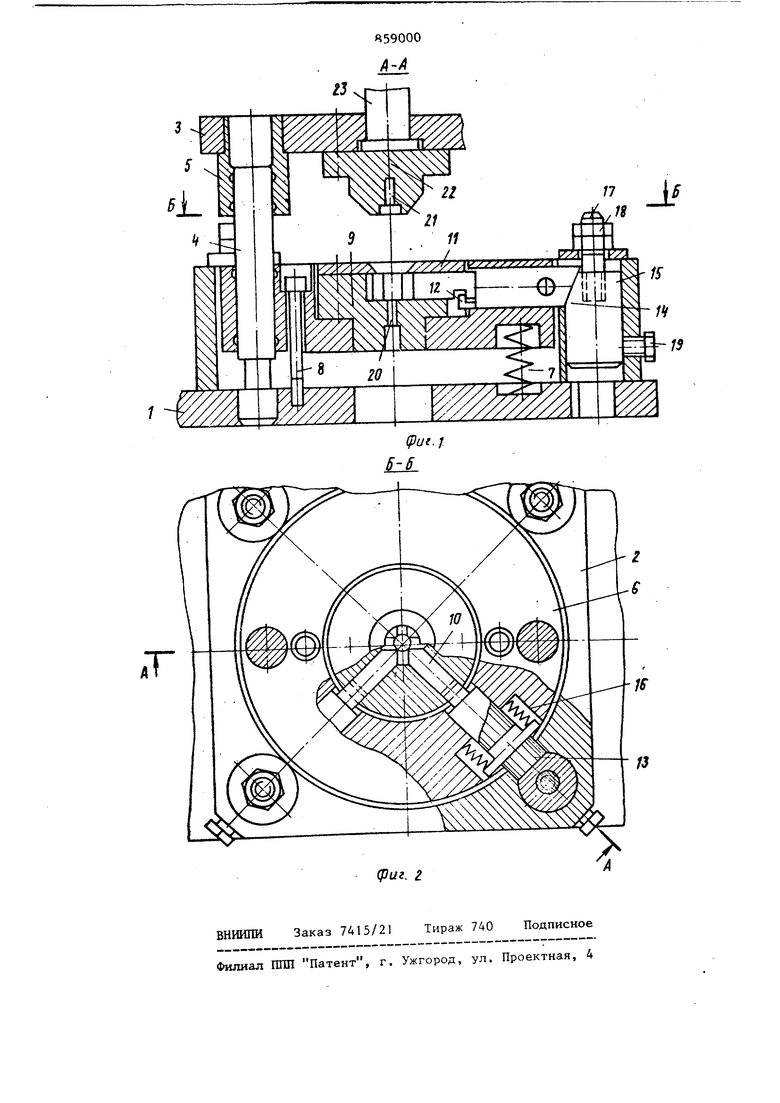

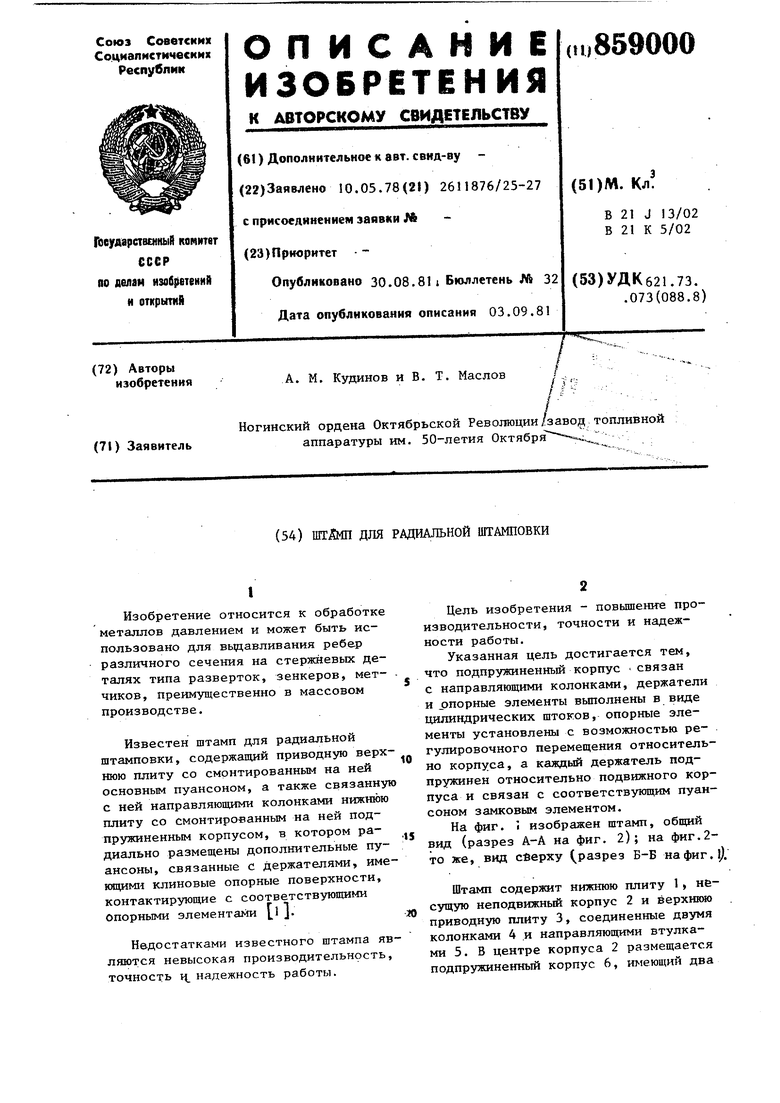

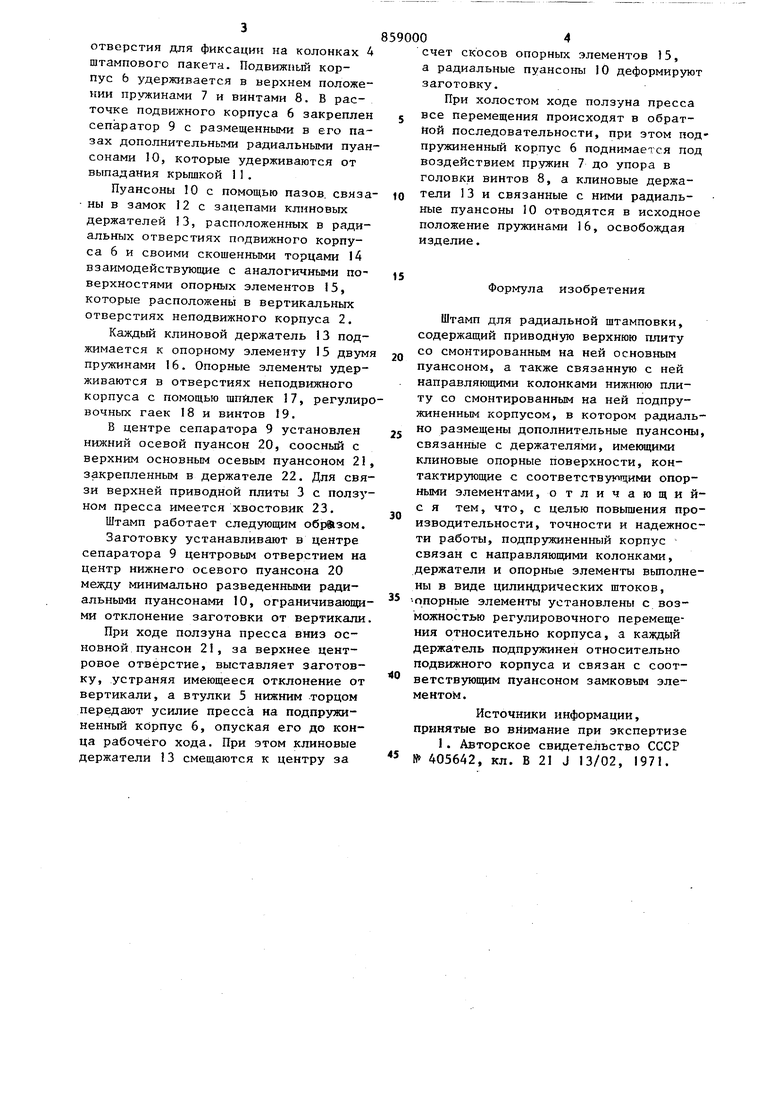

Изобретение относится к обработке металлов давлением и может быть использовано для выдавливания ребер различного сечения на стержневых деталях типа разверток, зенкеров, метчиков, преимущественно в массовом производстве. Известен штамп для радиальной штамповки, содержащий приводную верх нюю плиту со смонтированным на ней основным пуансоном, а также связанну с ней направляющими колонками нижнюю плиту со смонтированным на ней подпружиненным корпусом, в котором радиально размещены дополнительные пуансоны, связанные с Держателями, име ющими клиновые опорные поверхности, контактирующие с соответствующими опорными элементами 1.1 J. Недостатками известного штампа яв ляются невысокая производительность, точность 1 надежность работы. Цель изобретения - повышение производительности, точности и надежности работы. Указанная цель достигается тем, что подпружиненный корпус связан с направляющими колонками, держатели и .опорные элементы выполнены в виде цилиндрических штоков, опорные элементы установлены с возможностью регулировочного перемещения относительно корпуса, а каждый держатель подпружинен относительно подвижного корпуса и связан с соответствующим пуансоном замковым элементом. На фиг. I изображен штамп, общий вид (разрез А-А на фиг. 2); на фиг.2то же, вид сверху (разрез Б-Б на фиг. l). Штамп содержит нижнюю плиту 1 Hfeсущуто неподвижный корпус 2 и верхнюю приводную плиту 3, соединенные двумя колонками 4 и направляющими втулками 5. В центре корпуса 2 размещается подпружиненный корпус 6, имеющий два отверстия для фиксации на колонках 4 штампового пакета. Подвижный корпус 6 удерживается в верхнем положении пружинами 7 и винтами 8. В расточке подвижного корпуса 6 закреплен сепаратор 9 с размещенными в его пазах дополнительньл и радиальными пуан сонами 10, которые удерживаются от выпадания крьппкой 1 1 . Пуансоны 10 с помощью пазов, связа ны в замок 12 с зацепами клиновых держателей 13, расположенных в радиальных отверстиях подвижного корпуса 6 и своими скошенными торцами 14 взаимодействующие с аналогичными поверхностями опорных элементов 15, которые расположены в вертикальных отверстиях неподвижного корпуса 2. Каждый клиновой держатель 13 поджимается к опорному элементу 15 двум пружинами I6. Опорные элементы удерживаются в отверстиях неподвижного корпуса с помощью шпилек 17, регулир вочных гаек 18 и винтов 19. В центре сепаратора 9 установлен нижний осевой пуансон 20, соосный с верхним основным осевым пуансоном 21 закрепленным в держателе 22. Для свя зи верхней приводной плиты 3 с ползу ном пресса имеется хвостовик 23. Штамп работает следзлощим образом. Заготовку устанавливают в центре сепаратора 9 центровым отверстием на центр нижнего осевого пуансона 20 между минимально разведенными радиальными пуансонами 10, ограничивающи ми отклонение заготовки от вертикали При ходе ползуна пресса вниз основной пуансон 21, за верхнее центровое отверстие, выставляет заготовку, устраняя имеющееся отклонение от вертикали, а втулки 5 нижним торцом передают усилие пресса на подпружиненный корпус 6, опуская его до конца рабочего хода. При этом клиновые держатели 13 смещаются к центру за 04 счет скосов опорных элементов 15, а радиальные пуансоны Ю деформируют заготовку. При холостом ходе ползуна пресса все перемещения происходят в обратНой последовательности, при этом подпружиненный корпус 6 поднимается под воздействием пружин 7 до упора в головки винтов 8, а клиновые держатели 13 и связанные с ними радиальные пуансоны 10 отводятся в исходное положение пружинами 16, освобождая изделие. Формула изобретения Штамп для радиальной штамповки, содержащий приводную верхнюю плиту со смонтированным на ней основным пуансоном, а также связанную с ней направляющими колонками нижнюю плиту со смонтированным на ней подпружиненным корпусом, в котором радиально размещены дополнительные пуансоны, связанные с держателями, имеющими клиновые опорные поверхности, контактирующие с соответствукчдими опорными элементами, отличающийс я тем, что, с целью повышения производительности, точности и надежности работы, подпружиненный корпус связан с направляющими колонками, держатели и опорные элементы выполнены в виде цилиндрических штоков, опорные элементы установлены с возможностью регулировочного перемещения относительно корпуса, а каждый держатель подпружинен относительно подвижного корпуса и связан с соответствующим пуансоном замковым элементом. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 405642, кл. В 21 J 13/02, 1971.

Авторы

Даты

1981-08-30—Публикация

1978-05-10—Подача