Изобретение относится к обработке металлов давлением и может быть использовано при радиальной штамповке деталей из заготовок с центральным отверстием, например звездочек.

Цель изобретения - повышение качества изделий за счет уменьшения колебаний их размеров по высоте, а также увеличение надежности штампа.

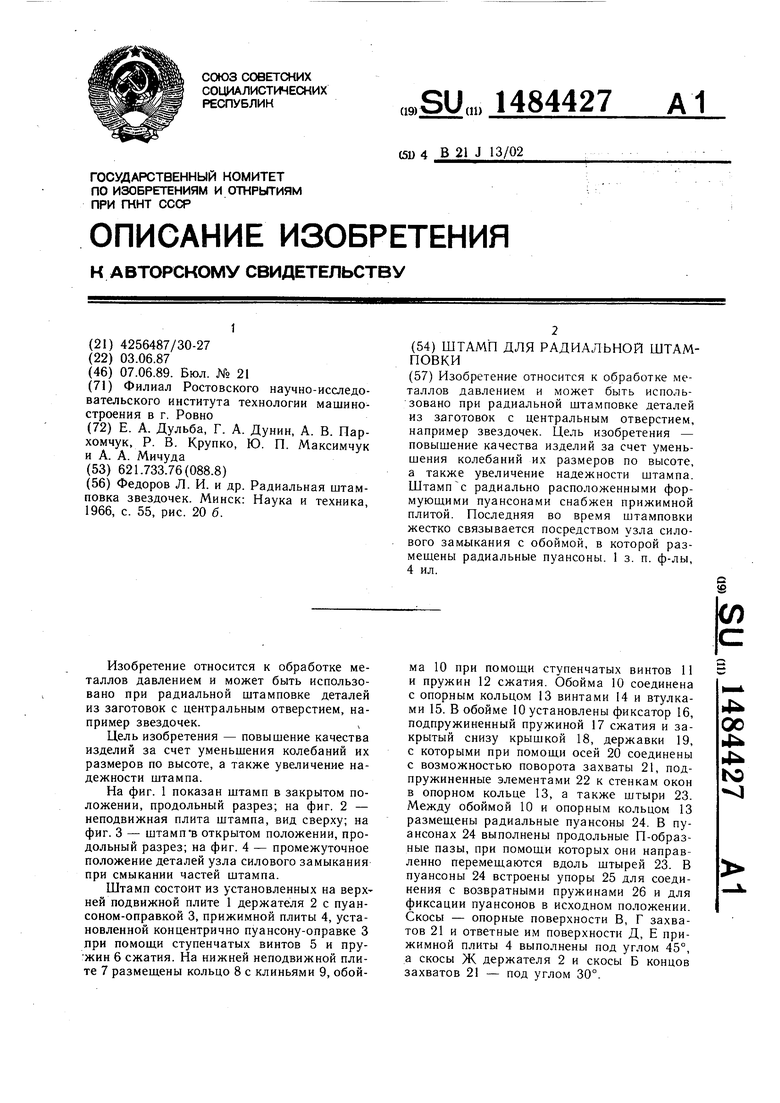

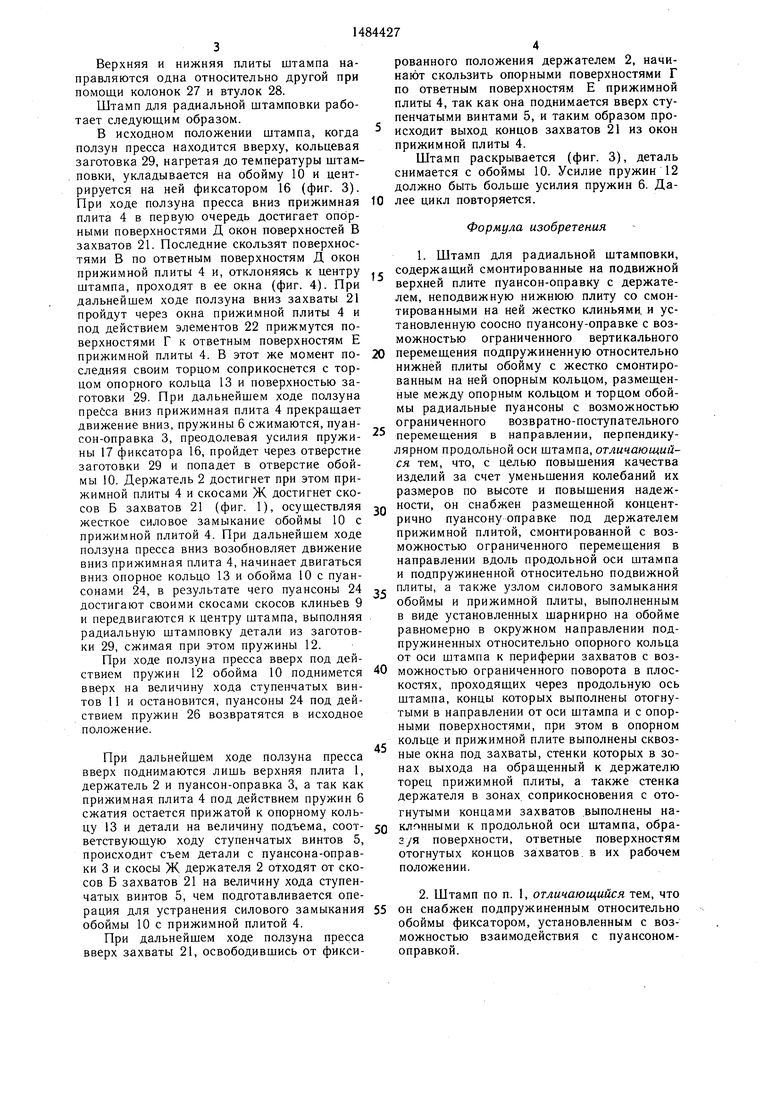

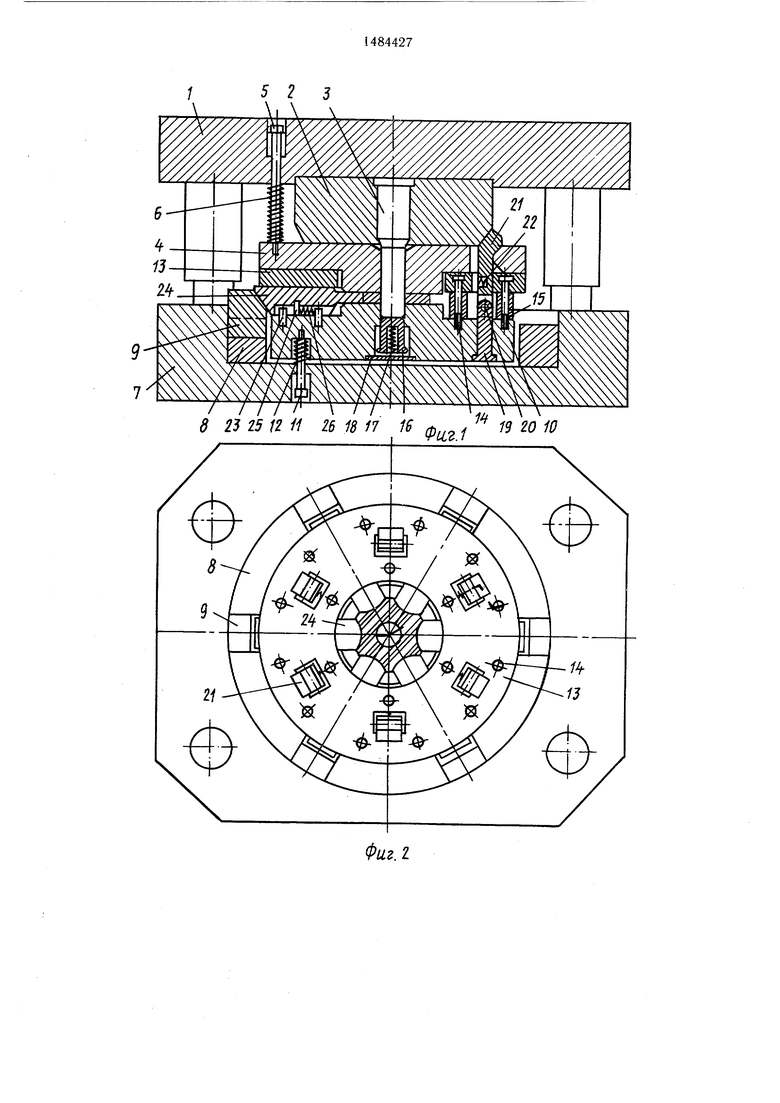

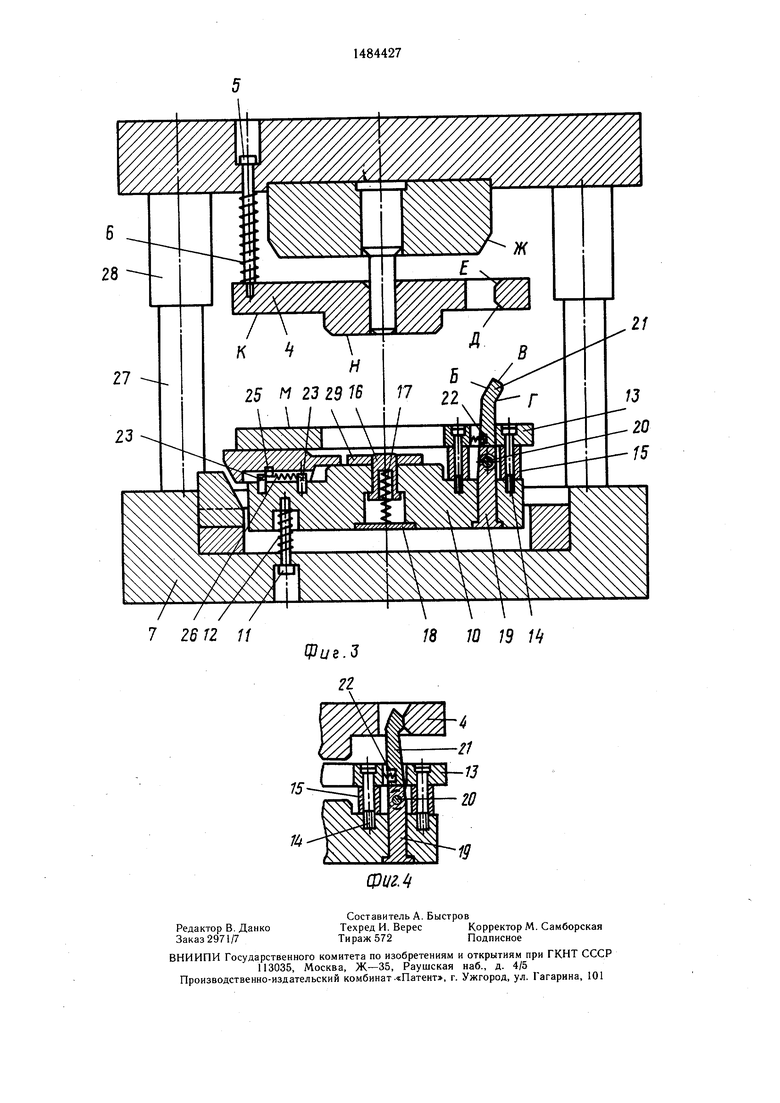

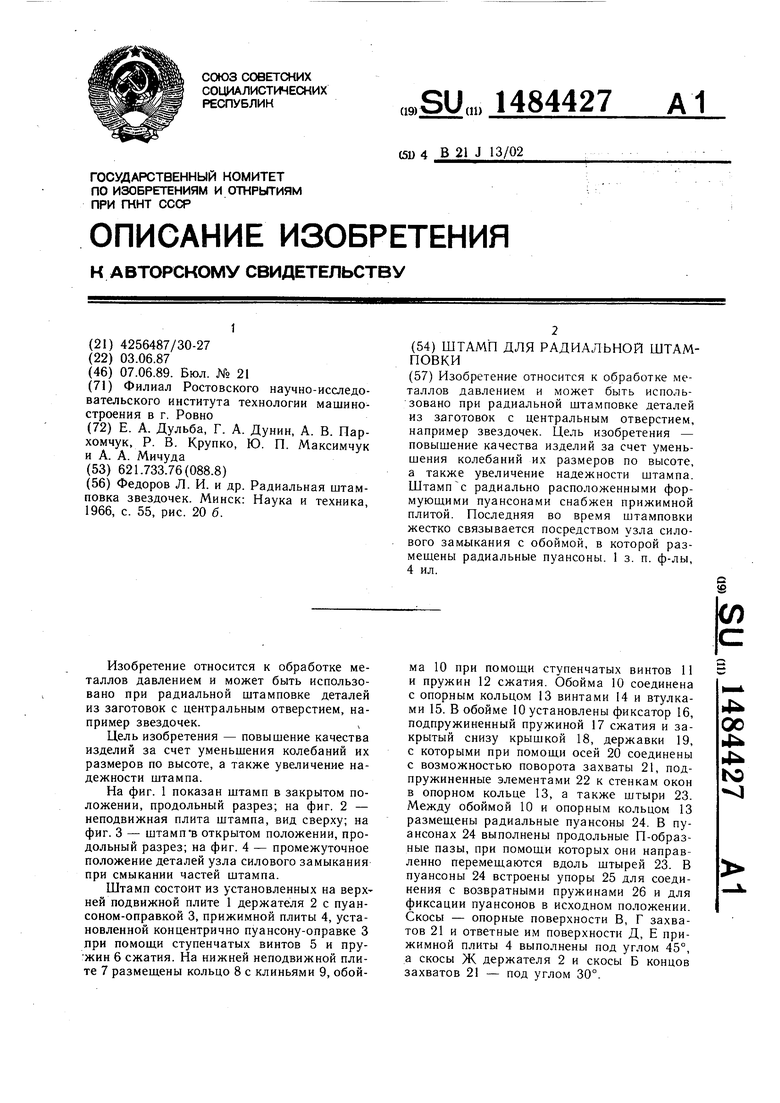

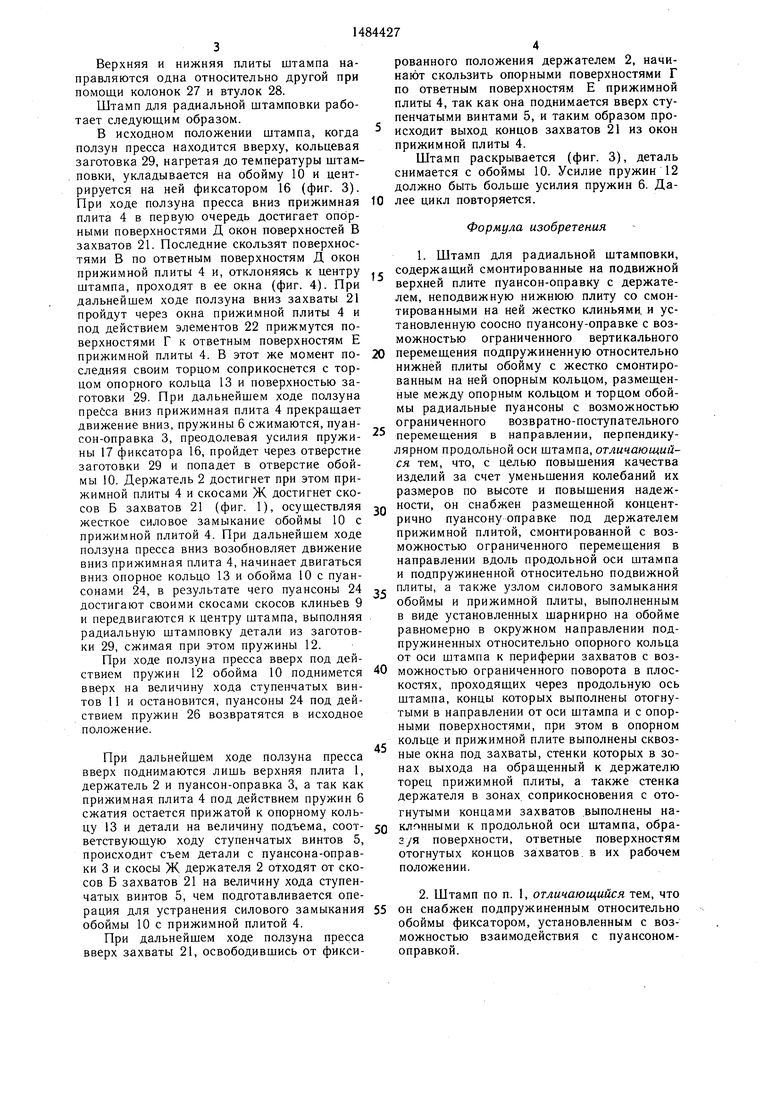

На фиг. 1 показан штамп в закрытом положении, продольный разрез; на фиг. 2 - неподвижная плита штампа, вид сверху; на фиг. 3 - штамп в открытом положении, продольный разрез; на фиг. 4 - промежуточное положение деталей узла силового замыкания при смыкании частей штампа.

Штамп состоит из установленных на верх ней подвижной плите 1 держателя 2 с пуансоном-оправкой 3, прижимной плиты 4, установленной концентрично пуансону-оправке 3 при помощи ступенчатых винтов 5 и пру- жин 6 сжатия. На нижней неподвижной плите 7 размещены кольцо 8 с клиньями 9, обойма 10 при помощи ступенчатых винтов 11 и пружин 12 сжатия. Обойма 10 соединена с опорным кольцом 13 винтами 14 и втулками 15. В обойме 10 установлены фиксатор 16, подпружиненный пружиной 17 сжатия и закрытый снизу крышкой 18, державки 19, с которыми при помощи осей 20 соединены с возможностью поворота захваты 21, подпружиненные элементами 22 к стенкам окон в опорном кольце 13, а также штыри 23. Между обоймой 10 и опорным кольцом 13 размещены радиальные пуансоны 24. В пуансонах 24 выполнены продольные П-образ- ные пазы, при помощи которых они направленно перемещаются вдоль штырей 23. В пуансоны 24 встроены упоры 25 для соединения с возвратными пружинами 26 и для фиксации пуансонов в исходном положении. Скосы - опорные поверхности В, Г захватов 21 и ответные им поверхности Д, Е прижимной плиты 4 выполнены под углом 45°, а скосы Ж держателя 2 и скосы Б концов захватов 21 - под углом 30°.

4Ь 00 Јъ U

1C

Верхняя и нижняя плиты штампа направляются одна относительно другой при помощи колонок 27 и втулок 28.

Штамп для радиальной штамповки работает следующим образом.

В исходном положении штампа, когда ползун пресса находится вверху, кольцевая заготовка 29, нагретая до температуры штамповки, укладывается на обойму 10 и центрируется на ней фиксатором 16 (фиг. 3). При ходе ползуна пресса вниз прижимная плита 4 в первую очередь достигает опорными поверхностями Д окон поверхностей В захватов 21. Последние скользят поверхностями В по ответным поверхностям Д окон прижимной плиты 4 и, отклоняясь к центру штампа, проходят в ее окна (фиг. 4). При дальнейшем ходе ползуна вниз захваты 21 пройдут через окна прижимной плиты 4 и под действием элементов 22 прижмутся поверхностями Г к ответным поверхностям Е прижимной плиты 4. В этот же момент по- следняя своим торцом соприкоснется с торцом опорного кольца 13 и поверхностью заготовки 29. При дальнейшем ходе ползуна пресса вниз прижимная плита 4 прекращает движение вниз, пружины 6 сжимаются, пуан- гон-оправка 3, преодолевая усилия пружины 17 фиксатора 16, пройдет через отверстие заготовки 29 и попадет в отверстие обоймы 10. Держатель 2 достигнет при этом прижимной плиты 4 и скосами Ж достигнет скосов Б захватов 21 (фиг. 1), осуществляя жесткое силовое замыкание обоймы 10 с прижимной плитой 4. При дальнейшем ходе ползуна пресса вниз возобновляет движение вниз прижимная плита 4, начинает двигаться вниз опорное кольцо 13 и обойма 10 с пуансонами 24, в результате чего пуансоны 24 достигают своими скосами скосов клиньев 9 и передвигаются к центру штампа, выполняя радиальную штамповку детали из заготовки 29, сжимая при этом пружины 12.

При ходе ползуна пресса вверх под действием пружин 12 обойма 10 поднимется вверх на величину хода ступенчатых винтов 11 и остановится, пуансоны 24 под действием пружин 26 возвратятся в исходное положение.

гг-

При дальнейшем ходе ползуна пресса вверх поднимаются лишь верхняя плита 1, держатель 2 и пуансон-оправка 3, а так как прижимная плита 4 под действием пружин 6 сжатия остается прижатой к опорному кольцу 13 и детали на величину подъема, соот- ветствующую ходу ступенчатых винтов 5, происходит съем детали с пуансона-оправки 3 и скосы Ж держателя 2 отходят от скосов Б захватов 21 на величину хода ступенчатых винтов 5, чем подготавливается операция для устранения силового замыкания обоймы 10 с прижимной плитой 4.

При дальнейшем ходе ползуна пресса вверх захваты 21, освободившись от фикси

5

0 0

5

0 5

5

0

рованного положения держателем 2, начинают скользить опорными поверхностями Г по ответным поверхностям Е прижимной плиты 4, так как она поднимается вверх ступенчатыми винтами 5, и таким образом происходит выход концов захватов 21 из окон прижимной плиты 4.

Штамп раскрывается (фиг. 3), деталь снимается с обоймы 10. Усилие пружин 12 должно быть больше усилия пружин 6. Далее цикл повторяется.

Формула изобретения

1.Штамп для радиальной штамповки, содержащий смонтированные на подвижной верхней плите пуансон-оправку с держателем, неподвижную нижнюю плиту со смонтированными на ней жестко клиньями и установленную соосно пуансону-оправке с возможностью ограниченного вертикального перемещения подпружиненную относительно нижней плиты обойму с жестко смонтированным на ней опорным кольцом, размещенные между опорным кольцом и торцом обоймы радиальные пуансоны с возможностью ограниченного возвратно-поступательного перемещения в направлении, перпендикулярном продольной оси штампа, отличающийся тем, что, с целью повышения качества изделий за счет уменьшения колебаний их размеров по высоте и повышения надежности, он снабжен размещенной концент- рично пуансону оправке под держателем прижимной плитой, смонтированной с возможностью ограниченного перемещения в направлении вдоль продольной оси штампа и подпружиненной относительно подвижной плиты, а также узлом силового замыкания обоймы и прижимной плиты, выполненным в виде установленных шарнирно на обойме равномерно в окружном направлении подпружиненных относительно опорного кольца от оси штампа к периферии захватов с возможностью ограниченного поворота в плоскостях, проходящих через продольную ось штампа, концы которых выполнены отогнутыми в направлении от оси штампа и с опорными поверхностями, при этом в опорном кольце и прижимной плите выполнены сквозные окна под захваты, стенки которых в зонах выхода на обращенный к держателю торец прижимной плиты, а также стенка держателя в зонах соприкосновения с отогнутыми концами захватов выполнены на- кл нными к продольной оси штампа, образуя поверхности, ответные поверхностям отогнутых концов захватов в их рабочем положении.

2.Штамп по п. 1, отличающийся тем, что он снабжен подпружиненным относительно обоймы фиксатором, установленным с возможностью взаимодействия с пуансоном- оправкой.

/ /7 /

8 23 25 П И 26 18 17 16 ф / п 19 20 10

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Штамп для объемной штамповки деталей | 1986 |

|

SU1449223A1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| Штамп для пробивки радиальных отверстий в полых деталях | 1988 |

|

SU1593742A1 |

| Штамп для изготовления осесимметричных поковок | 1980 |

|

SU990392A1 |

| Штамп для изготовления деталей типа фланцев | 1972 |

|

SU445504A1 |

| Штамп для радиальной штамповки | 1978 |

|

SU859000A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при радикальной штамповке деталей их заготовок с центральным отверстием, например звездочек. Цель изобретения - повышение качества изделий за счет уменьшения колебаний их размеров по высоте, а также увеличение надежности штампа. Штамп с радиально расположенными формующими пуансонами снабжен прижимной плитой. Последняя во время штамповки жестко связывается посредством узла силового замыкания с обоймой, в которой размещены радиальные пуансоны. 1 з.п. ф-лы, 4 ил.

Фиг. 1

/ / / /

7 26 П И

Фиг.З

Составитель А. Быстрое

Техред И. ВересКорректор М. Самборская

Тираж 572Подписное

18 Ю 1В /4

19

№.4

| Федоров Л | |||

| И | |||

| и др | |||

| Радиальная штамповка звездочек | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1989-06-07—Публикация

1987-06-03—Подача