(54) ШТАМП ДЛЯ СВЕРТЫВАНИЯ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Способ штамповки деталей с глубокими полостями | 1985 |

|

SU1311827A1 |

| Штамп для обжима полых тонкостенных цилиндрических заготовок | 1985 |

|

SU1274818A1 |

| Штамп для штамповки деталей в разъемных матрицах | 1974 |

|

SU538802A1 |

| Штамп с разъемной матрицей | 1980 |

|

SU944719A1 |

| Штамп для однопереходной высадки утолщений на стержневых заготовках | 1982 |

|

SU1049155A1 |

| Способ изготовления отводов | 1978 |

|

SU740334A1 |

| Штамп для гибки скоб | 1986 |

|

SU1388152A1 |

| Штамп для обжима тонкостенных цилиндрических заготовок | 1985 |

|

SU1291250A1 |

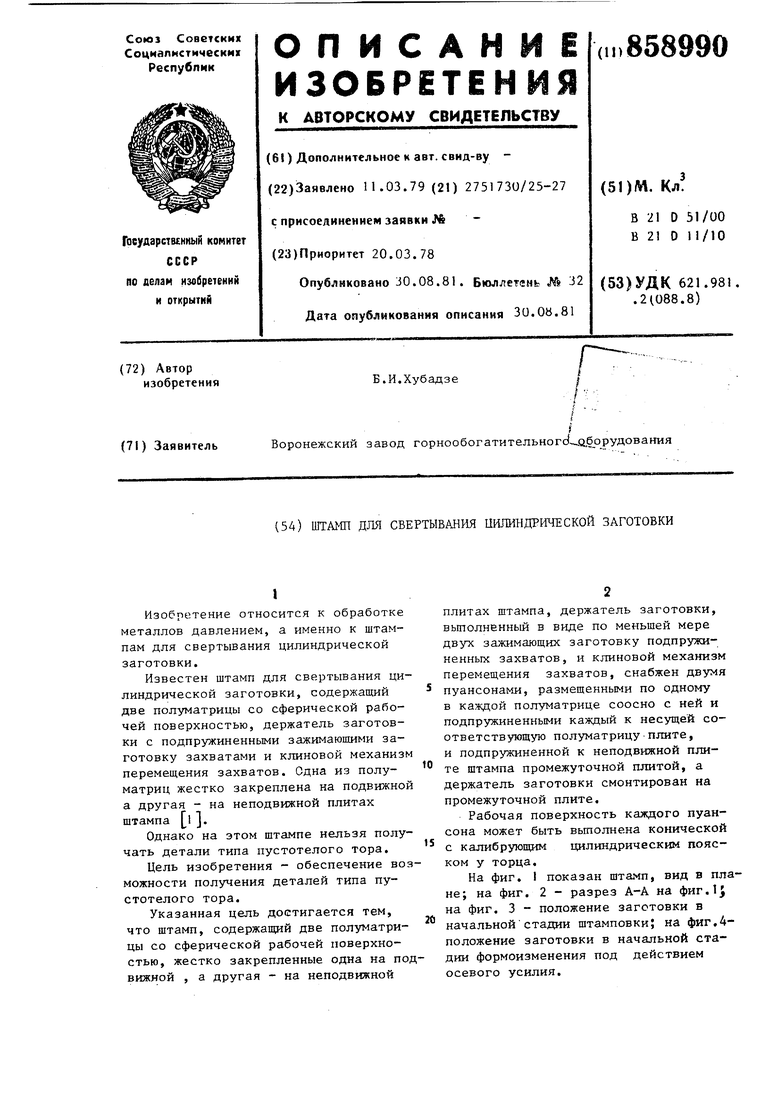

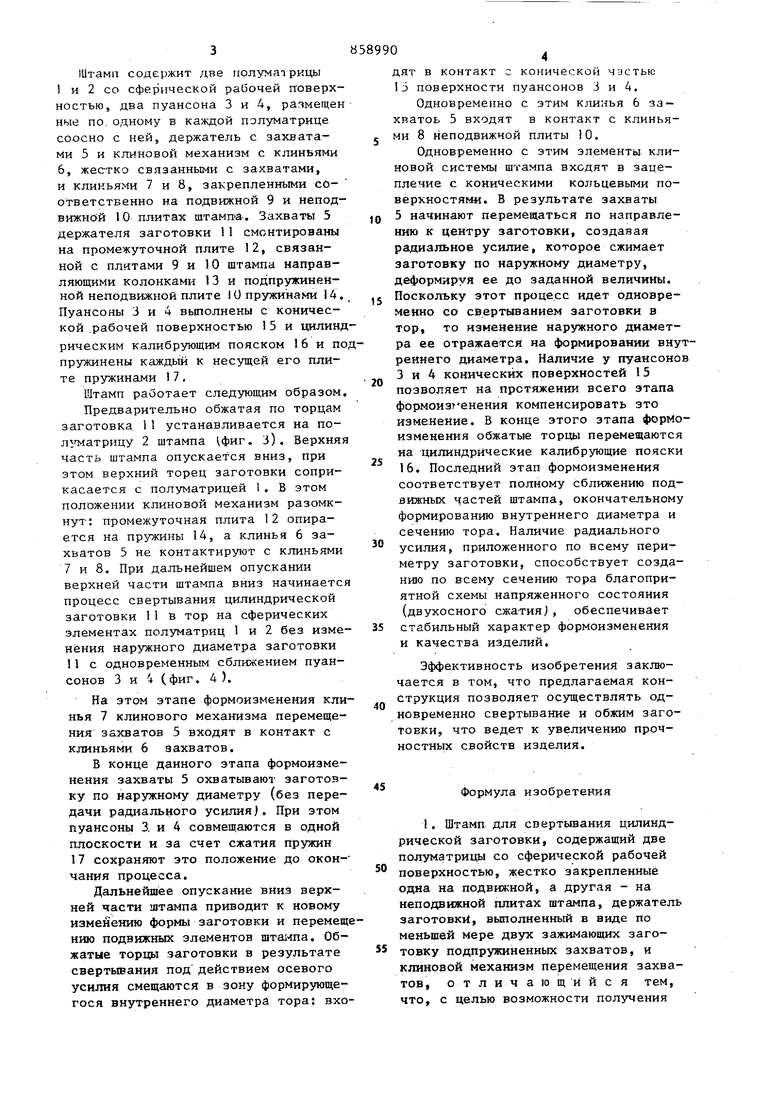

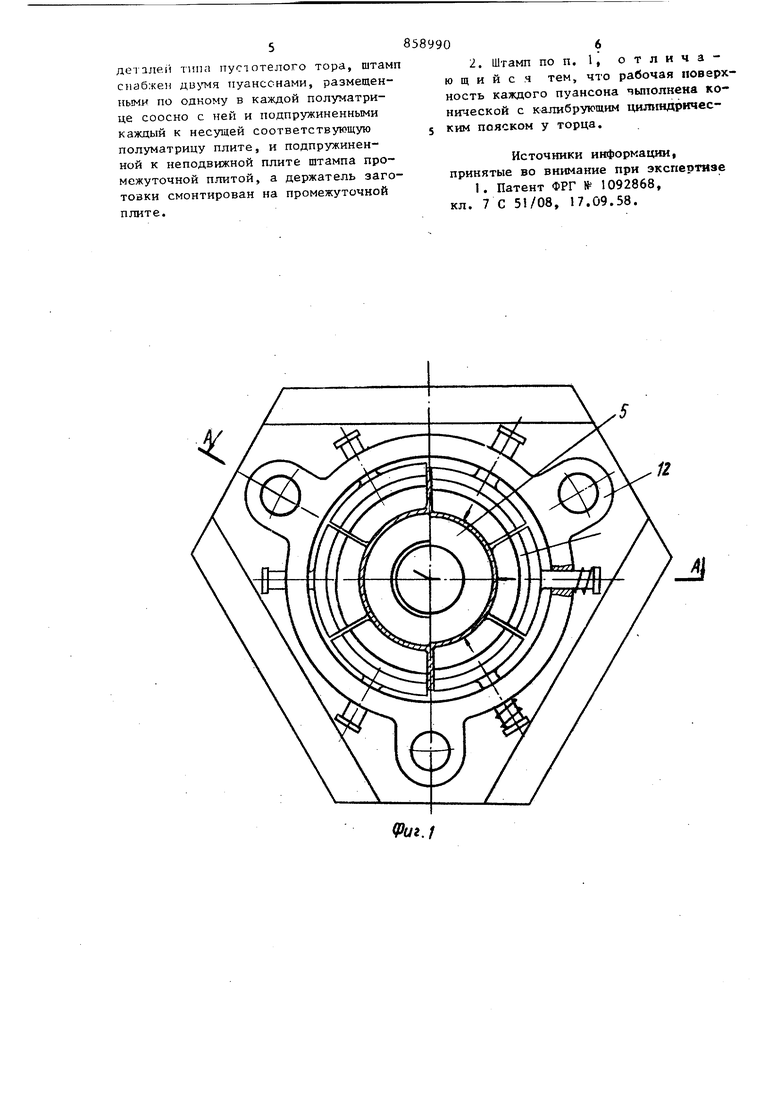

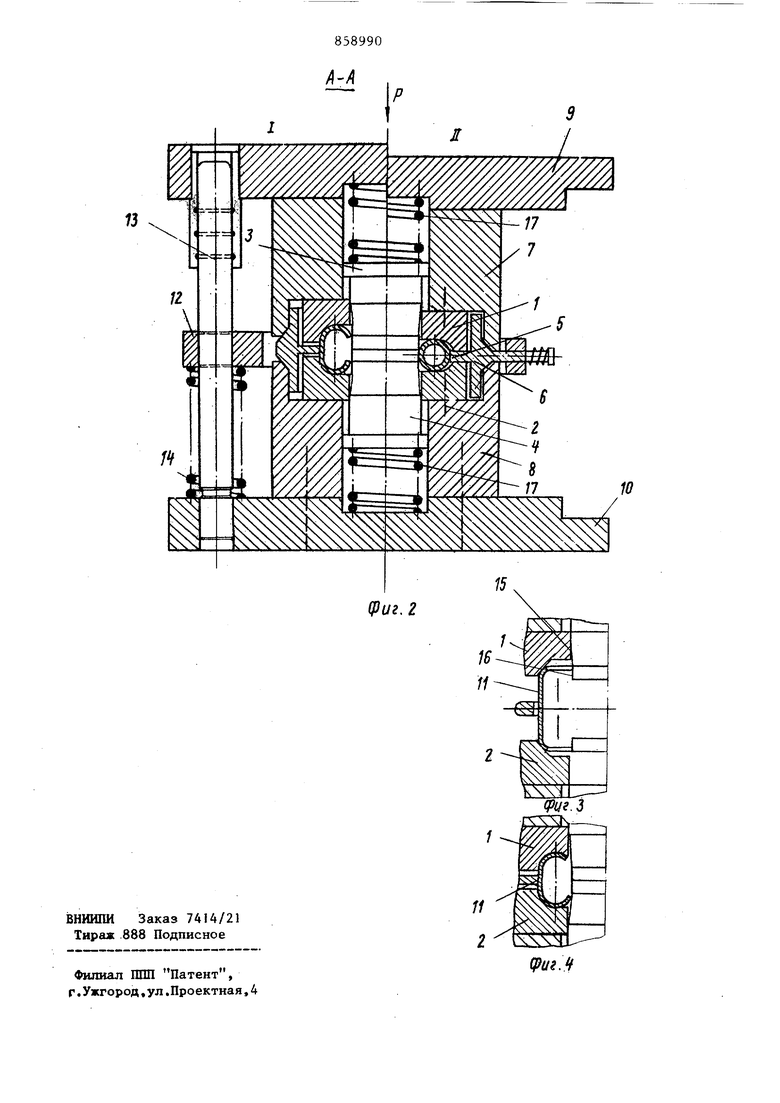

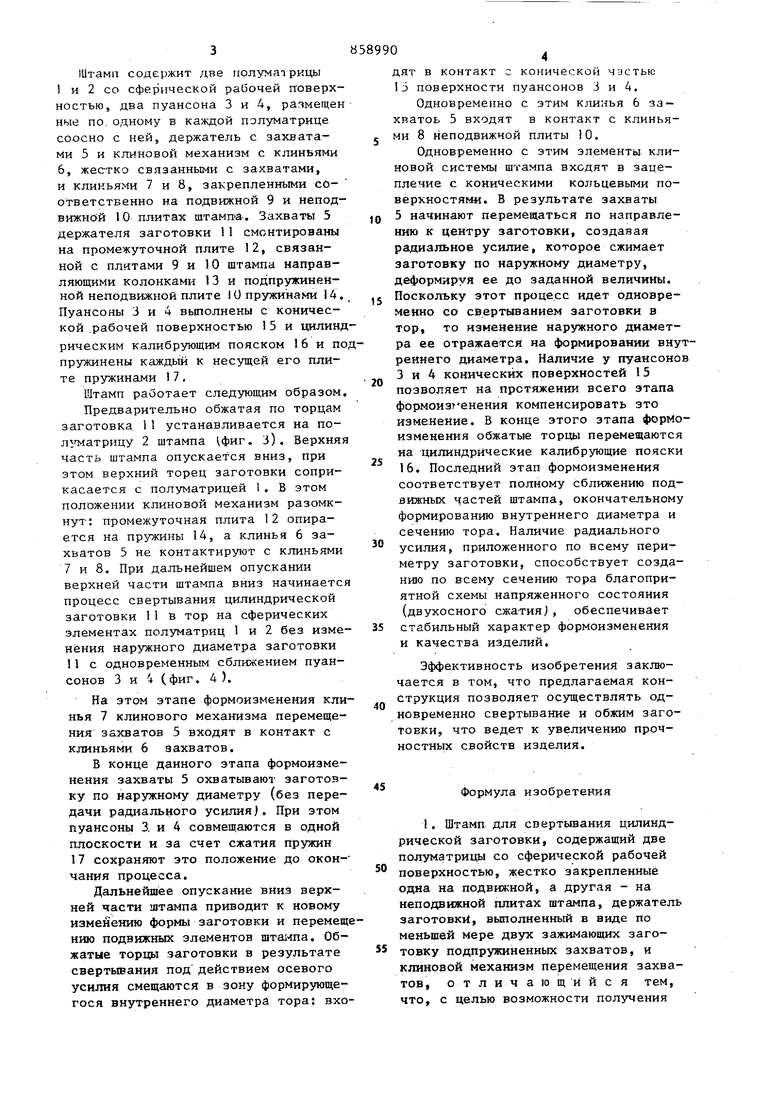

Изобретение относится к обработке металлов давлением, а именно к штампам для свертывания цилиндрической заготовки. Известен штамп для свертывания ци линдрической заготовки, содержащий две полуматрицы со сферической рабочей поверхностью, держатель заготовки с подпружиненными зажимающими заготовку захватами и клиновой механиз перемещения захватов. Одна из полуматриц жестко закреплена на подвижно а другая - на неподвижной плитах штампа l . Однако на этом штампе нельзя полу чать детали типа пустотелого тора. Цель изобретения - обеспечение во можности получения деталей типа пустотелого тора. Указанная цель достигается тем, что штамп, содержащий две полуматрицы со сферической рабочей поверхностью, жестко закрепленные одна на по вижной , а другая - на неподвижной плитах штампа, держатель заготовки, выполненный в виде по меньшей мере двух зажимающих заготовку подпружиненных захватов, и клиновой механизм перемещения захватов, снабжен двумя пуансонами, размещенными по в каждой полуматрице соосно с ней и подпружиненными каждый к несущей соответств5пощую полуматрицу плите, и подпружиненной к неподвижной плите штампа промежуточной плитой, а держатель заготовки смонтирован на промежуточной плите. Рабочая поверхность каждого пуансона может быть выполнена конической с калибрующим цилиндрическим пояском у торца. На фиг. I показан штамп, вид в плане; на фиг. 2 - разрез А-А на фиг.Ц на фиг. 3 - положение заготовки в начальнойстадии штамповки на фяг.4положение заготовки в начальной стадии формоизменения под действием осевого усилия.

Штамп содержит две полуматрицы 1 и 2 со сферической рабочей гговерхностью, два пуансона 3 и 4, размещенные по. одному в каждой пэлуматрице соосно с ней, держатель с захватами 5 и клиновой механизм с клиньями 6, жестко связанными с захватами, и клиньями 7 и 8, закрепленными соответственно на подвижной 9 и неподвшкнбй 10 плитах ттамп-а. Захваты 5 держателя заготовки 11 смонтированы на промежуточной плите 12, связанной с плитами 9 и 10 штампа направляющими колонками 13 и подпружиненной неподвижной плите 10 пружинами 14. Пуансоны 3 и 4 выполнены с конической .рабочей поверхностью 15 и гщлиндрическим калибрующим пояском 16 и попружинены каждый к несущей его плите пружинами 17,

Штамп работает следующим образом. Предварительно обжатая по торцам заготовка 11 устанавливается на пол „т 1атриду 2 штампа фиг. З) . Верхняя часть штампа опускается вниз, при этом верхний торец заготовки соприкасается с полуматрицей 1. В этом положении клиновой механизм разомкнут: промежуточная плита 12 опирается на пружины 14, а клинья 6 захватов 5 не контактируют с клиньями 7 и 8. При дальнейшем опускании верхней части штампа вниз начинается процесс свертывания цилиндрической заготовки 11 в тор на сферических элементах полуматриц 1 и 2 без изменения наружного диаметра заготовки 11 с одновременным сближением пуансонов 3 и 4 (фиг. 4).

На этом этапе формоизменения клинья 7 клинового механизма перемещения захватов 5 входят в контакт с клиньями 6 захватов.

В конце данного этапа формоизменения захваты 5 охватывают заготовку по наружному диаметру (без передачи радиального усилия). При этом пуансоны 3. и 4 совмещаются в одной плоскости и за счет сжатия пружин 17 сохраняют это положение до окончания процесса.

Дальнейшее опускание вниз верхней части штампа приводит к новому изменению формы заготовки и перемещнию подвижных элементов . Обжатые торцы заготовки в результате свертывания под действием осевого усилия смещаются в зону формирующегося внутреннего диаметра тора: входят в контакт с конической частью 13 поверхности пуансонов 3 и 4.

Одновременно с этим клинья 6 за- хватоь 5 входят в контакт с клиньями 8 неподвижной плиты 10.

Одновременно с этим элементы клиновой системы штампа входят в зацепление с коническими кольцевыми поверхностями. В результате захваты 5 начинают перемещаться по направлению к центру заготовки, создавая радиальное усилие, которое сжимает заготовку по наружному диаметру, деформируя ее до заданной величины. Поскольку этот процесс идет одновременно со свертыванием заготовки в тор, то изменение наружного диаметра ее отражается на формировании внуреннего диаметра. Наличие у пуансоно 3 и 4 конических поверхностей 15 позволяет на протяжении всего этапа формоизгенения компенсировать это изменение. В конце этого этапа формоизменения обжатые торцы перемещаются на цилиндрические калибрующие пояски 16. Последний этап формоизменения соответствует полному сближению подвижных частей штампа, окончательному формированию внутреннего диаметра и сечению тора. Наличие радиального усилия, приложенного по всему периметру заготовки, способствует созданию по всему сечению тора благоприятной схемы напряженного состояния (двухосного сжатияJ, обеспечивает стабильный характер формоизменения и качества изделий.

Эффективность изобретения заключается в том, что предлагаемая конструкция позволяет осуществлять одновременно свертывание и обжим заготовки, что ведет к увеличению прочностных свойств изделия.

Формула изобретения

I. Штамп для свертывания цилиндрической заготовки, содержащий две полуматрии) со сферической рабочей поверхностью, жестко закрепленные одна на подвижной, а другая - на неподвижной плитах штампа, держатель заготовки, выполненный в виде по меньшей мере двух зажимающих заготовку подпружиненных захватов, и клиновой механизм перемещения захватов, отличающийся тем, что, с целью возможности получения деч ajieii типа пустотелого тора, штам снабжен пуансонами, размещенными по одному в каждой полуматрице соосно с ней и подпружиненными каждый к несущей соответствующую полуматрицу плите, и подпружиненной к неподвижной плите штампа промежуточной плитой, а держатель заго товки смонтирован на промежуточной плите.

(Риг.1 06 2. Штамп по п. 1, отличающийся тем, что рабочая поверхность каждого пуансона чьпюлнена конической с калибрующим цилнндричесКИМ пояском у торца. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 1092868, кл. 7 С , 17.09.58.

Авторы

Даты

1981-08-30—Публикация

1979-03-11—Подача