1

Изобретение относится к области обработки металлов давлением, в частности к изготовлению штамтаавкой HiHCTipyMeHTOB для обработки отверстий и для «а-резания резьбы, например, метчиков.

Известен штамп для радиальной штамповки, содержащей подвижную и .неподвижную плиты, овязамные между собой направляющими колонками, а также ра,Д1иальНО установлеггшые на неподвижной плите пуа,ноо(ны, взаимодействующие с КЛИМОВЫМИ толкателями, связаЛНыми с подвижной плитой.

Однако известный штамп не обеспечивает высокой ТОЧ1НОСТИ штамповк1И (в асобеняости при штамповке резьбы) и недостаточно удобен в обслуживаипи.

Для повыше.ния точности штамповки и удобства в обслуживании в -предлагаемом штампе клиновые толкатели омонтироваиы на нап:ра)вляющих колонках и снабжены индивидуальными механизмами регулировки их положения.

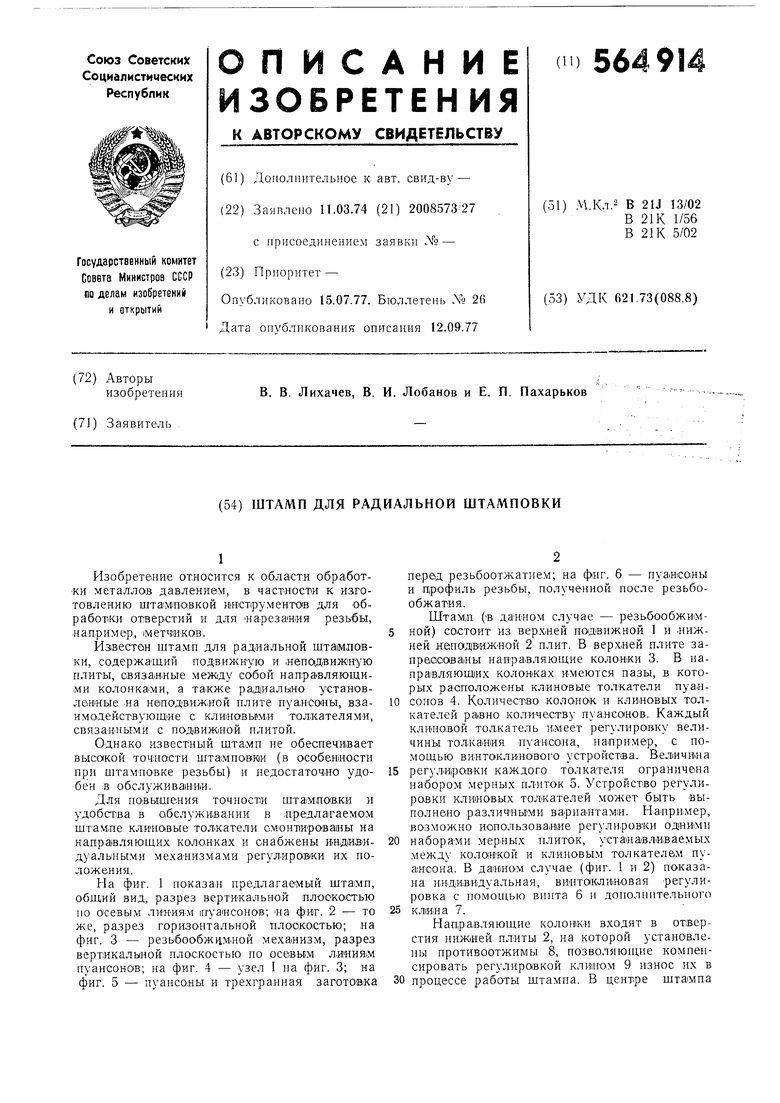

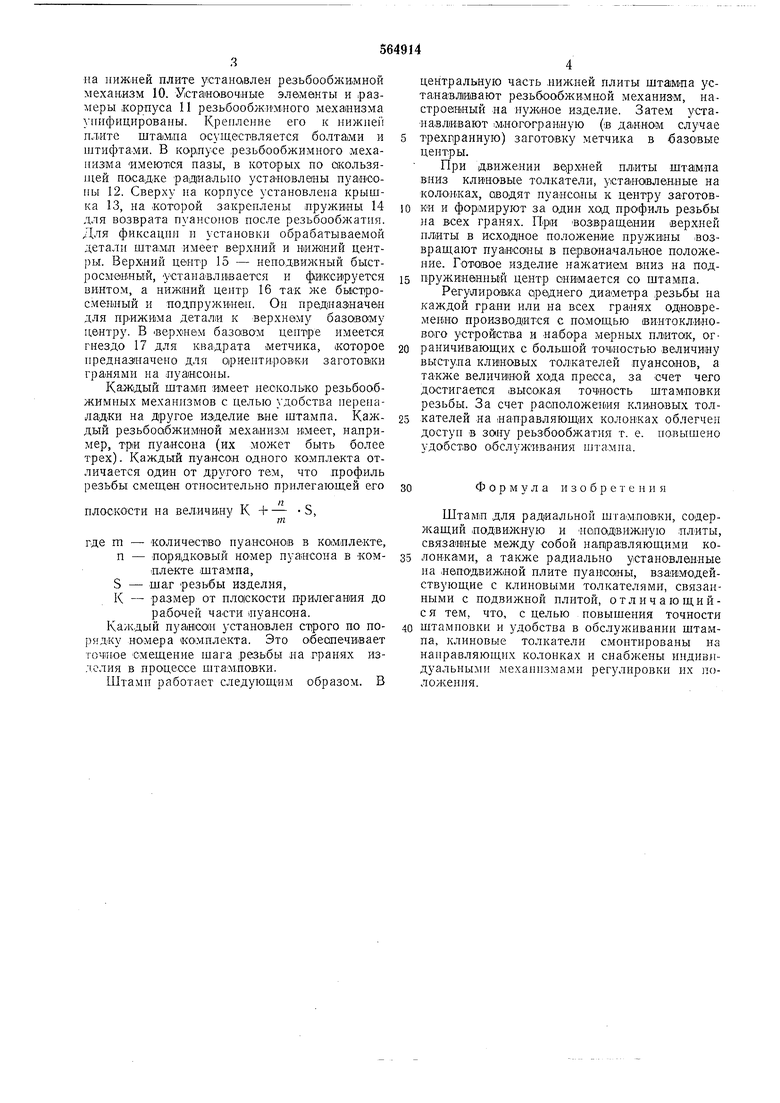

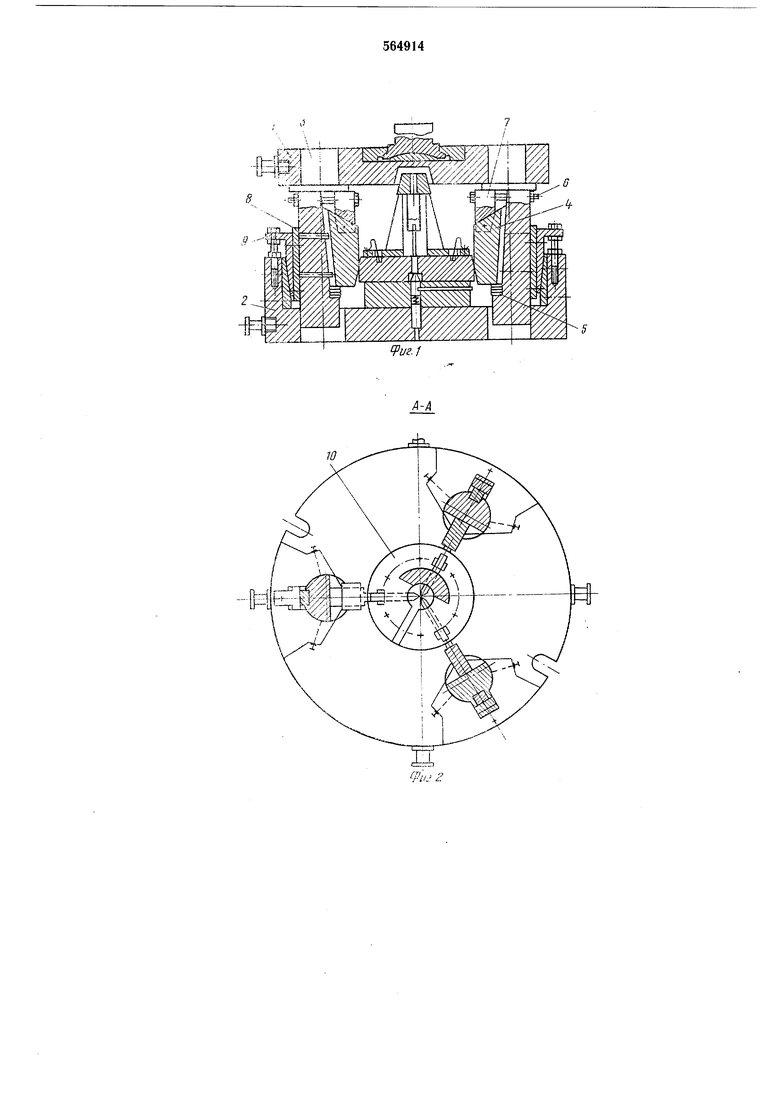

На фиг. 1 показан предлагаемый штамп, общий вид, разрез вертикальной плоскостью по осевым лИНия.м (пуансонов; на фигг. 2 - то же, разрез горизонтальной плоскостью; на фиг. 3 - резьбообж11мной механизм, разрез вертикальной плоскостью по осевым линиям нуансонов; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - пуансоны и трехгранная заготовка

перед резьбоотжатием; на фиг. 6 - пуансоны и профиль резьбы, полученной после резьбообжатия.

Штамл (В данном случае - резьбообжнмной) состоит из вер.тсней подвижной 1 и нижней неподвижной 2 плит. В верхней плите запраооованы направляющие колонки 3. В направляющих колонках имеются пазы, в которых ра-аположены клиновые толкатели пуансонов 4. Количество колонок и клиновых толкателей равно количеству пуансонов. Каждый клипо вой толкатель и.меет регулировку величины тодкания пуансона, например, с помощью винтоклинового устройства. Величина

регулировки каждого толкателя ограничена набором .мерных пЛИток 5. Устройство регулировки клиновых толкателей может быть выполнено различными вариантами. Напри мер, возможно использование регулировки одвилш

наборами мерных плиток, устанавливаемых между колонкой и клиновым то ткателбм пуансона. В данном случае (фиг. 1 и 2) показана индивидуальная, винтоклиновая регулировка с помон;ью винта 6 и дополнительного

клина 7.

Направляющие колонки входят в отверстия нижней плиты 2, на которой установлены противоотжимы 8, позволяюнше компенсировать регулировкой КЛИ1НО1М 9 износ их в

процессе работы штампа. В центре щтампа

Я

на 1иж«ей плите установлен резьбообжимной механизм 10. Устаиоаочные элементы и .размеры корпуса 11 резьбообжи-м.ного механизма унифицированы. Крепление его к нижне идите осуществляется болтами и штифта.ми. В корпусе резьбообжимиото механизма -имеются пазы, в которых по скользян1ей посадке радиально установлвиы пуаесоны 12. Сверху па корпусе установлена крышка 13, на которой закреплены пружины 14 для возврата пуансопов после резьбообжатия. Для фиксации и установки обрабатываемой детали штамп имеет верхний и нижний центры. Верхний центр 15 - неподвилсный быстросменный, устанавливается и фиксируется винтом, а нижний центр 16 так же быстросменный и подпружинен. Он предназначен для прижима деталн к верхнему базовому центру. В Верхнем базо1ВОМ центре имеется гнездо 17 для квадрата метчика, которое предназначено для ориентировдш заготовки гранями на пуансоны.

Каждый штамп имеет иесколько резьбообжимных механнзмов с целью удобства переналадки на другое изделие вне штампа. Каждый резьбообжимной механиз-м имеет, например, три пуансона (их может быть более трех). Каждый пуансон одного комплекта отличается один от другого тем, что профнль резьбы смеш,,ен отпосительно прилегающей его

плоскости на величину К Н S,

т

где m - количество пуансоно в в комплеасте, п - порядковый но-мер пуансона в комплекте штампа, S - шаг резьбы изделия, К - размер от пло1скости прилегания до

рабочей части пуансона. Каждый nyajHioo установлен строго по порядку номера ко.мплекта. Это обеспечивает точ1ное смещение шага резьбы на гранях изделия в процессе штамповки.

Штамп работает следующим образом. В

4

центральную часть нижней плиты штампа устанавливают резьбообжЕмной механизм, настроеиный на нужное изделие. Затем устанавливают многогранную (в данном случае

трехлранную) заготовку метчика в базовые центры.

При движении верхней плиты шта1мпа вниз клиновые толкатели, уста навленные на колонках, сводят пуансопы к центру заготовки и фор|Мируют за один ход профиль резьбы на всех гранях. При возвращении озерхней плиты в исхО|Д}ное положение пружины .возвращают пуансоны в первоначальное положение. Готовое изделие нажатием В1низ на поднружинбнньш центр снимается со штампа.

Регулиро&ка среднего диаметра резьбы на каждой грани или на всех гранях одновременно производится с помощью 1ВИНТОКЛИНОвого устройства и набора мерных плиток, ограничивающих с большой точностью величину

выстуна клиновых толкателей пуансонов, а

также величиной хода пресса, за счет чего

достигается высокая точность штамповки

резьбы. За счет расположения клиновых толкателей на направляющих колонках облегчен

достун в зону реьзбообжатия т. е. нолышено

удобство обслуживания ил-адша.

Формула н 3 о б р е т е и и я

30

Штамп для радиальной штамповки, содержащий подвижную и Нонодвижную плиты, связанные между собой направляющими колонками, а также радиально установленные на неподвижной плите пуансаны, вза И1МОдействующие с клиновыми толкателями, связанными с подвижной плитой, о т л и ч а ю щ и и с я тем, что, с целью повышения точности

40 штамповки и удобства в обслуживании штампа, клиновые толкатели смонтированы па направляющих колонках и снабжены индивлдуальнымн .механизмами регулировки их положения.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для радиальной штамповки | 1978 |

|

SU859000A1 |

| Штамп для листовой штамповки | 1989 |

|

SU1697939A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПРОВОЛОКИ ДЕТАЛЕЙ ТИПА ШТЫРЕЙ | 1971 |

|

SU414034A1 |

| Штамп для безоблойной объемной штамповки | 1984 |

|

SU1250374A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ ШТАМПОВКИ | 1992 |

|

RU2010660C1 |

| Штамп с разъемными матрицами | 1982 |

|

SU1047574A1 |

| Способ раздачи трубчатых заготовок и штамп для его осуществления | 1985 |

|

SU1286323A1 |

Ю

иг.З

Vuz. 5

иг.

Риг S

Авторы

Даты

1977-07-15—Публикация

1974-03-11—Подача