(21)4052161/25-27

(22)08.04.86

(46) 23.03.88. Бюл. № 11

(71)Всесоюзный научно-исследовательский инструментальный институт

(72)С.Ф.Кобелькова, Ф.И.Блинов и Б.В.Рыбаков

(53)621.073(088.8)

(56)Авторское свидетельство СССР № 498783, кл. В 21 J 13/02, 1972,

(54)ШТАМП ДПЯ РАДИАЛЬНОЙ ШТАМПОВКИ ПОКОВОК С ЦЕНТРОВЫМИ ОТВЕРСТИЯМИ

(57)Изобретение относится к обработке металлов давлением и может

быть использовано при получении металлорежущего инструмента. Цель - повышение стойкости штампа, точности и качества поковок. Пробка удла нижнего центра выполнена составной в виде корпуса с центральным отверстием коническим фланцем и крышкой и снабжена сердечником связанным с керном. Сердечник размещен с превыоени- ем над опорным торцом корпуса пробки. При удалении поковок из штампа стержень пробки опережает в перемещении корпус пробки и отделяет готовую поковку из матрицы. 9 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для радиальной штамповки поковок с центровыми отверстиями | 1972 |

|

SU498783A1 |

| Устройство для радиальной штамповки поковок | 1974 |

|

SU521989A1 |

| Штамп для штамповки деталей в разъемных матрицах | 1974 |

|

SU538802A1 |

| Штамп с разъемными матрицами | 1982 |

|

SU1047574A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ЗАГОТОВОК ИЗ ШТАМПОВ РАДИАЛЬНОЙ ШТАМПОВКИ | 1974 |

|

SU440200A1 |

| Совмещенный штамп | 1986 |

|

SU1423245A1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| УСТРОЙСТВО ДЛЯ КОВКИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2011468C1 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

i

СО

оо ю ел

00

Изобретение относится к обработке металлов давлением и может быть использовано в условиях радиальной штамповки машинно-ручных метчиков и подобных концевых инструментов и изделий с центровыми отверстиями.

Целью изобретения является повышение стойкости штампа, точности и качества поковок.

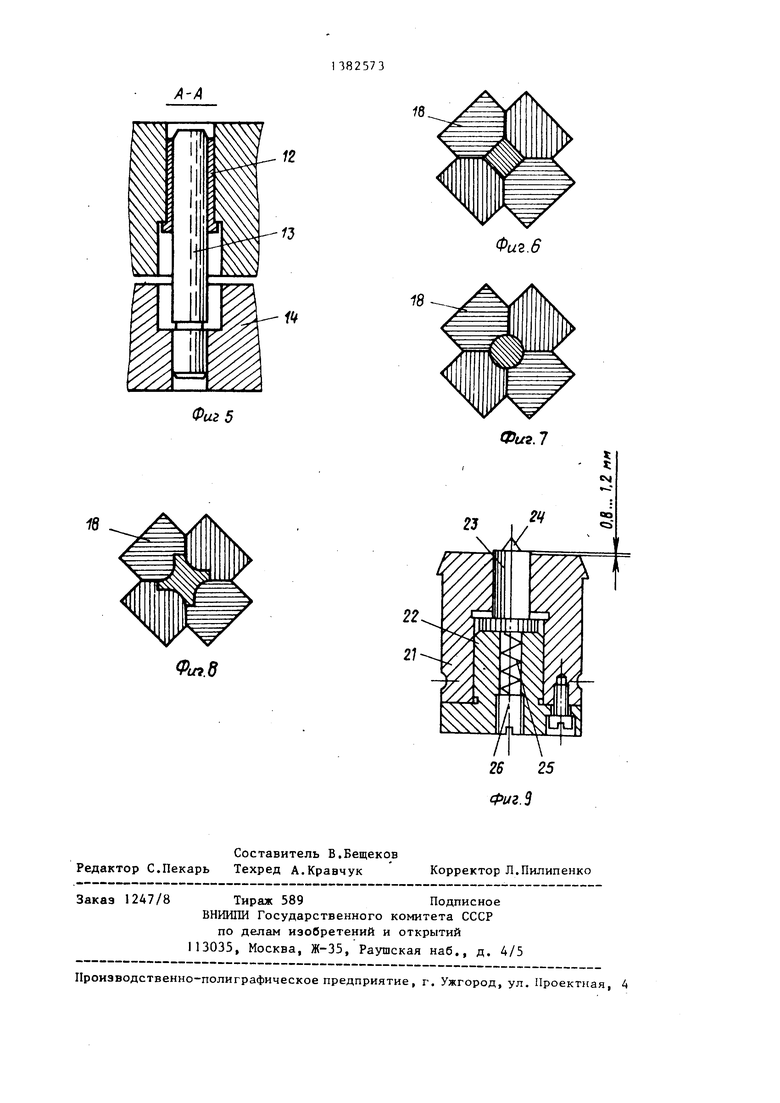

На фиг. 1 представлен штамп в рабочем положении, об1ций вид; на фиг.2- то же, в момент выгрузки поковки; га фиг. 3 - то же, вид сверху; на фиг. 4 - узел нижней плиты, вид сверху; на фиг. 5 - сечение А-А на фиг. 3; на фиг. 6 - вид итампового очка матрицы в зоне хвостовой части поковки; на фиг. 7 - то же, в зоне переходной части поковки; на фиг.8 - то же, в зоне рабочей части поковки; на фиг. 9 - конструкция пробки узла нижнего центра в начальный момент штамповки.

Штамп содержит верхнюю плиту 1 , к которой крепится корпус 2 с удерживаемым в нем посредством кольца 3 узлом верхнего центра, включающим керн 4, расположенный в прижиме 5, упирающемся во фланец 6 упругого эле- мента, состоящего из системы полиуре- тановых шайб 7 и металлических прокладок 8.

Обойма 9 запрессована последовательно в бандаж 10 и кольцо 11. На кольце 11 механически закреплены направляющие втулки 12, посредством которых обойма 9 перемещается вдоль оси

штамповки по направляющим колонкам 13, запрессованным в нижнюю плиту 14

8цилиндрических отверстиях обоймы

9устанавливаются клинья 15. Одновременно с опорой на внутреннюю поверхность к обойме крепятся сектора 16 (фиг. 3), между которыми в постоянном контакте с клиньями 15 размещаются клинообразные бойкодержатели 17 с закрепленными в них бойками 18, образующими секционную матрицу с разъемным очком 19 (фиг. 2).

В нижней плите 14 устанавливается опора 20 с коническим отверстием для выг рузки поковок, в которое входит пробка узла нижнего центра (фиг.9), состоящая из корпуса 21 с коническим фланцем и крышкой 22. В центральном отверстии корпуса 21 установлен сердечник 23 с керном 24. Со стороны

T о

5 о

0

5

5

крышки 22 сердечник 23 подпружинен пружиной 25.

Регулировка усилия пружины 25 ocyi ществляется посредством винта 26. В четырех пазах опоры 20 закреплены под-j пружиненные штоки 27,ввернутые в хво- i стовики бойков 18 и обеспечивающие передвижение последних к оси штампа и от нее.

Узел нижнего центра (фиг. 9) закреплен в рычаге 28, поворачивающемся на оси 29 и опирающемся на клин 30, расположенный в прямоугольном пазу нижней плиты 14 и опоры 20 и соединенный со штоком 31 пневмоцилинд- ра 32.

В гнездах 33 (фиг. 4), расположенных в нижней плите 14 и нижнем торце бандажа 10, установлены пружины 34. В нижней плите 14 выполнена выгрузная летка 35.

Принцип действия штампа основан на одновременном радиальном сближении бойков 18, установленных в бой-, кодержателях 17, имеющих клиновые скосы, по которым осуществляется непо- средственный контакт с клиньями 15, размещенными в обойме 9.

В исходном положении верхняя плита 1 и корпус 2 с узлом верхнего центра находятся в крайнем верхнем положении, бойкодержатели 17 с бойками 18 разведены в стороны так, что между ними образуется разъемное очко 19, достаточное для загрузки очередной нагретой заготовки, при этом клин 30 находится в крайнем правом положении, перекрывая выгрузную летку 35 для выгрузки поковок в нижней плите 14 и поворачивая рычаг 28 относительно оси 29, в результате чего пробка узла нижнего центра входит в коническое отверстие опоры 20.

При загрузке в очко 19 штампа .на- заготовка попадает центровым

отверстием на нижний керн 24, что обеспечивает предварительное центрирование ее в штампе.

При рабочем ходе пресса в момент касания корпуса 2, установленного на верхией плите 1, о торец секционной матрицы верхний керн 4 входит в верхнее центровое отверстие штампуемой заготовки, а при дальнейшем рабочем ходе пресса верхний керн 4 поджимает установленную в очко штампа заготовку и тем самым опускает подпружиненный керн 24 в его крайнее положение.

при котором к началу штамповки обеспечивается гарантированное и равное (0,03. .. 0,05 )D точка матрииь превышение торца сердечника 23 над торцом пробки нияснего центра (фиг. 9).Получаемое при этом противодавление передается через фланец 6 на упругий элемент, состоящий из полиуретановых шайб 7 и металлических прокладок 8.

Отклонения от величины рационального превышения (0,03...0,05)D очка матрицы сердечника с керном относи- тельно плоскости опоры в меньшую сторону влечет за собой образование тор цового заусенца на поковке, повышение усилий штамповки и снижение эксплуатационной стойкости, а отклонение в большую сторону вызывает незаполнение заходной части поковки и затруднение выхода нижнего центра из наметки центра в поковке при ее выгрузке.

При рабочем ходе пресса корпус 2 давит одновременно и однозначно на все клинья 15, перемещая их вместе с обоймой 9, запрессованной в бандаж 10 и кольцо 11, вииз и передавая при этом центростремительное движение бойкодержателям 17 с установленньии в них бойками 18, производящими при своем сближении в ходе щтамповки работу деформации.

При обратном ходе пресса корпус 2 поднимается вверх, снимая,тем са- мым, давление с клиньев 15, обоймы 9, бандажа 10 и кольца 11, при этом пружины 34, установленные между бандажом 10 и нижней плитой )4, поднимают обойму 9, бандаж 10 и кольцо 11 в исходное положение. Одновременно пружины штоков 27 отводят бойко- держатели 17 с бойками 18 в исходное положение, освобождая поковку, кото

0

г

5

5

0

рая благодаря срабатыванию пневмоци- линдра 32 и переводу клина 30 в крайнее левое положение, а рычага 28 с узлом нижнего центра {фиг, 9) - в крайнее нижнее положение самопроизвольно выпадает в открывшуюся в нижней плите штампа выгрузную летку 35. Затем цикл повторяется.

В результате штамповки на поковке метчика формообразуется квадрат (фиг. 6), цилиндрический хвостовик (фиг. 7), стружечные канавки и перья на рабочей части (фиг. 8), а также наметки центров, которые служат базой

для последующей механической обработки резанием.

Формула изобретения

Штамп для радиальной штамповки поковок с центровыми отверстиями преимущественно типа метчиков, содержащий смонтированный на верхней плите узел верхнего центра с упругим элементом и керном,секционную матрицу, размещенную на нижней плите в обойме, а также смонтированный на нижней плите узел нижнего цеитра с пробкой и керном, отличающийся тем, что, с цепью повышения стойкости штампа, точности и качества полу- 4aeNf ix поковок, пробка узла нижнего центра выполнена составной в виде корпуса с центральным отверстием, коническим фланцем и крышкой, а также размещенного в отверстии корпуса сердечника, последний связан с керном нижнего центра и установлен с возможностью осевого перемещения, причем в крайнем нижнем положении верхний торец сердечника расположен вьппе торца корпуса пробки на величину (0,03... 0,05)Dp 1,, где очк.гл диаметр очка секционной матрицы.

72 j;

5 5 25

Фиг.1

2H

хучуд 1 jSNy i y -I v-YVyJ 3/

7 8

.1

2H- 2i /7 75 VV 23

Zb

75

75

f9

33

Фиг.

А А

Фиг 5

1в

и.в

Фиг.6

Авторы

Даты

1988-03-23—Публикация

1986-04-08—Подача