1

Изобретение относится к прокатному оборудованию, в частности к устройствам автоматического управления двухбарабанных летучих ножниц.

Известно устройство автоматического управления механизмом пропуска реза двухбарабанных летучих ножниц, содержащее блок исполнительных элементов, один из входов которого соединен с системой рационального раскроя, а выход - со входом узла коммутации, датчик совмещения ножей в плоскости реза, преобразователь скорости вращения барабанов ножей в угловое положение ножей, соответствуницее моменту выдачи команды на включение электропневматнческого распределителя, задаюuiee устройство и генератор импульсов 1.

Недостатком известного устройства является низкая надежность из-за наличия большого количества элементов и узлов, усложняющих схему и требующих чистого обслуживания. Кроме того, угловой датчик положения ножей необходимо часто перенастраивать вручную npv изменениях скорости проката, снижает

производительность и усложняет обслуживание устройства.

Цель изобретения - повыщение надежности и производительности за счет снижения времени настройки устройства.

Поставленная цель достигается тем, что в устройство автоматического управления механизмом пропуска реза двухбарабанных летучих ножниц, содержащее блок исполнительных элементов, один из входов которого соединен

10 с системой рационального раскроя, а выход - со входом узла коммутации, датчик совмещения ножей в плоскости реза, преобразователь скорости вращения барабанов ножей в угловое положение ножга, соответствующее моменту

15 вьщачи команды на включение электропневматического распределителя, задающее устройство и генератор импульсов, введены блок управления, блок самоконтроля и комплект дублирующего устройства, при этом выходы задающего

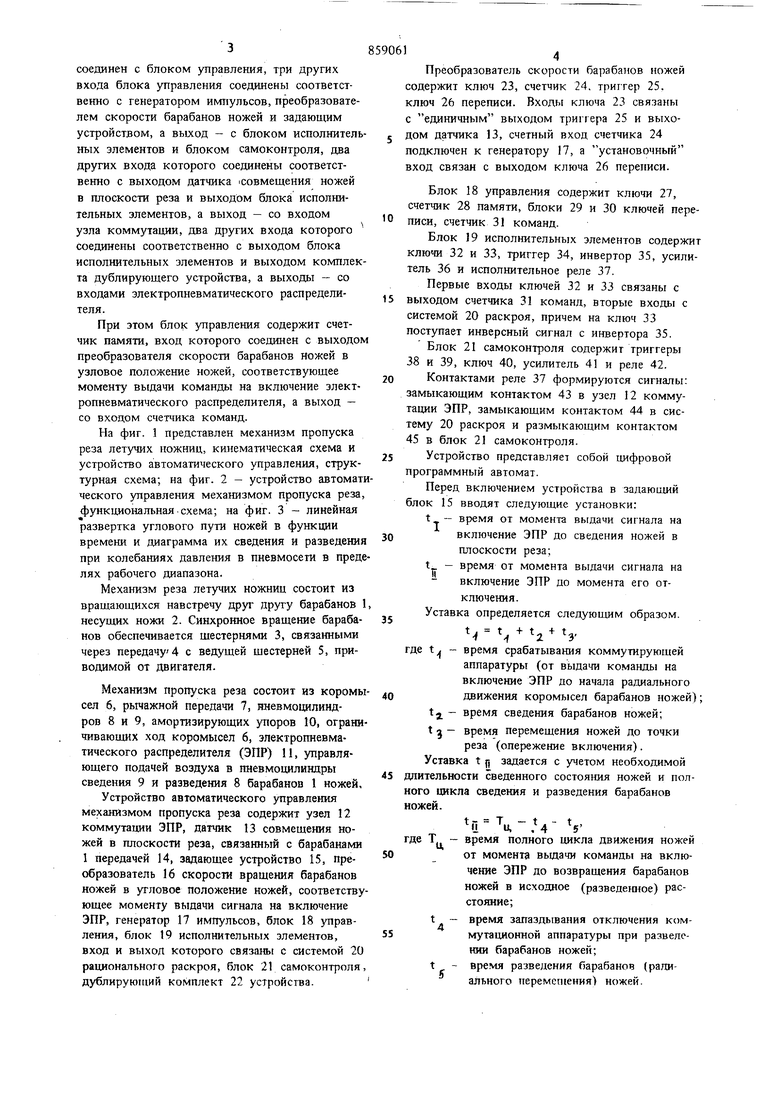

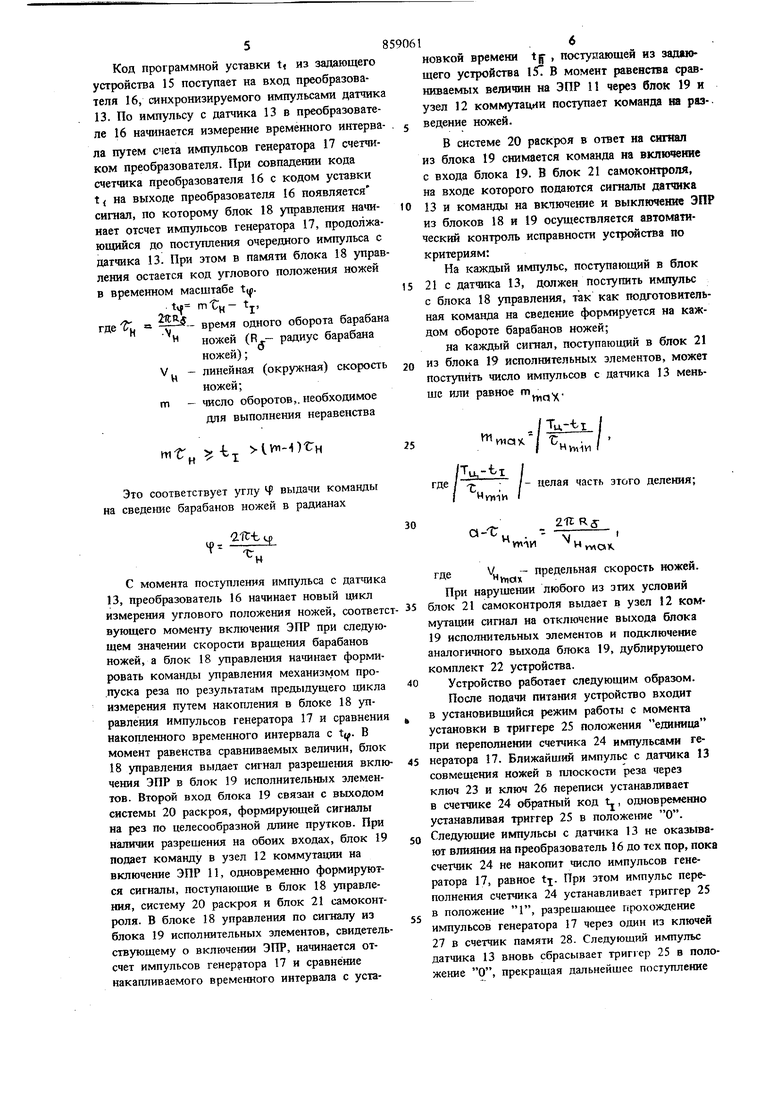

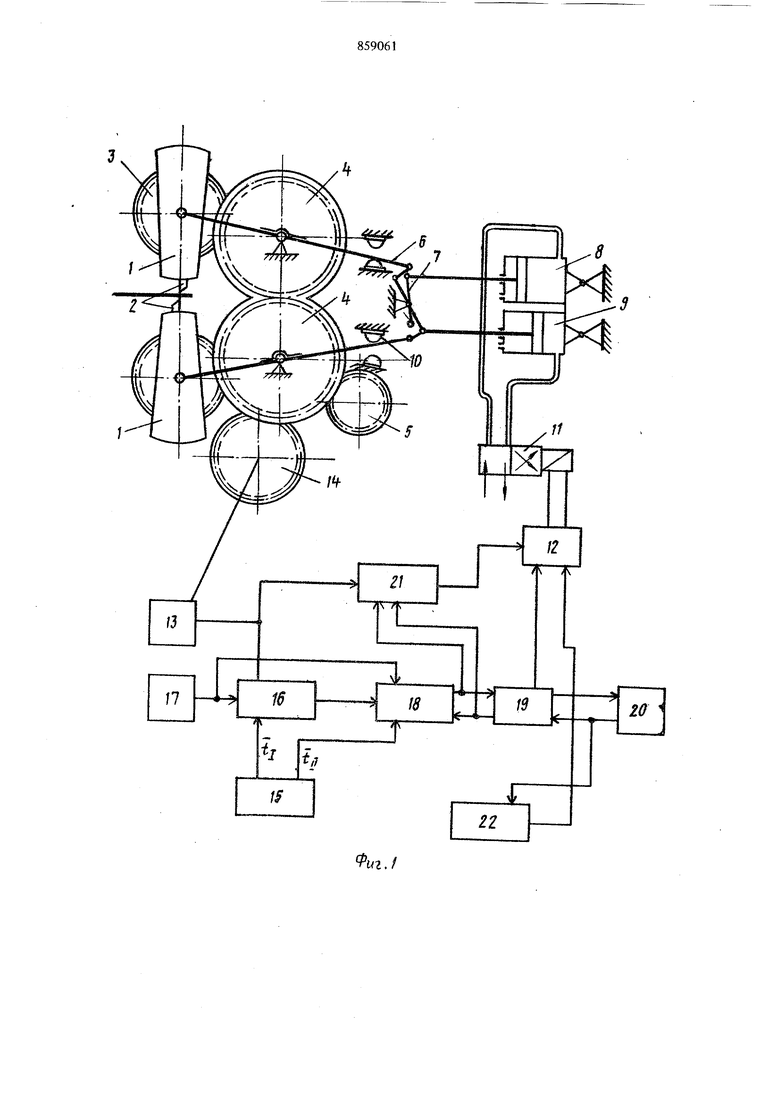

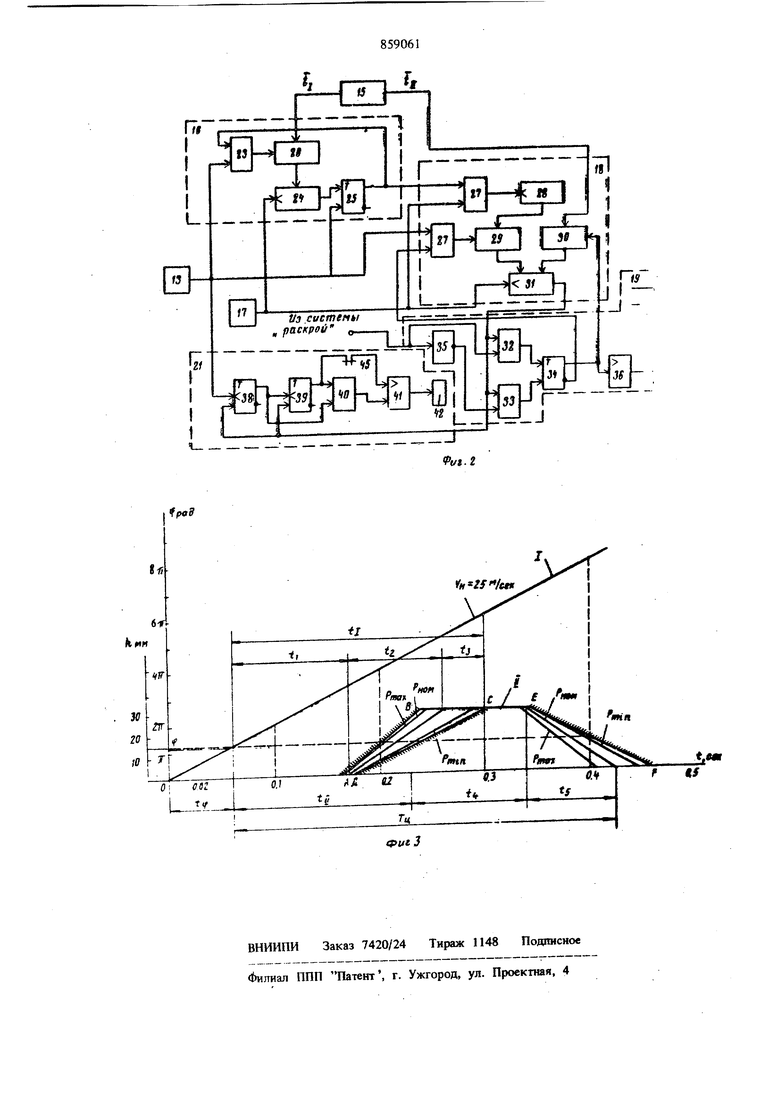

20 устройства датчика совмещения ножей в плоскости реза и генератора импульсов подключены к соответствующим входам преобразователя скорости барабанов ножей, выход которого соединен с блоком управления, три других входа блока управления соединены соответственно с генератором импульсов, преобразователем скорости барабанов ножей и задающим устройством, а выход - с блоком исполнитель ных элементов и блоком самоконтроля, два других входа которого соединены соответственно с выходом датчика 1совмещения ножей в плоскости реза и выходом блока исполнительных злементов, а выход - со входом узла коммутации, два других входа которого соединены соответственно с выходом блока исполнительных элементов и выходом комплек та дублирующего устройства, а выходы - со входами электропневматического распределителя. При этом блок управления содержит счетчик памяти, вход которого соединен с выходо преобразователя скорости барабанов ножей в узловое положение ножей, соответствующее моменту выдачи команды на включение электропневматического распределителя, а выход - со входом счетчика команд. На фиг. 1 представлен механизм пропуска реза летучих ножниц, кинематическая схема и устройство автоматического управления, структурная схема; на фиг. 2 - устройство автомат ческого управления механизмом пропуска реза функциональная.схема; на фиг. 3 - линейная развертка углового пути ножей в функции времени и диаграмма их сведения и разведени при колебаниях давления в пневмосети в пред лях рабочего диапазона. Механизм реза летучих ножниц состоит из вращающихся навстречу друг другу барабанов несущих ножи 2. Синхронное вращение бараба нов обеспечивается шестернями 3, связанными через передачу 4 с ведущей шестерней 5, приводимой от двигателя. Механизм пропуска реза состоит из коромы сел 6, рычажной передачи 7, нневмоцилиндров 8 и 9, амортизирующих упоров 10, ограни чивающих ход коромысел 6, электропневматического распределителя (ЭПР) И, управляющего подачей воздуха в пневмоцилиндры сведения 9 и разведения 8 барабанов 1 ножей Устройство автоматического управления механизмом пропуска реза содержит узел 12 коммутации ЭПР, датчик 13 совмещения ножей в плоскости реза, связанный с барабанами 1 передачей 14, задающее устройство 15, преобразователь 16 скорости вращения барабанов ножей в угловое положение ножей, соответств ющее моменту выдачи сигнала на включение ЭПР, генератор 17 импульсов, блок 18 управления, блок 19 исполнительных элементов, вход и выход которого связаны с системой 20 рационального раскроя, блок 21 самоконтроля дублирующий комплект 22 устройства. Преобразователь скорости барабанов ножей содержит ключ 23, счетчик 24. триггер 25. ключ 26 переписи. Входы ключа 23 связаны с единичным выходом триггера 25 и выходом датчика 13, счетный вход счетчика 24 подключен к генератору 17, а установочный вход связан с выходом ключа 26 переписи. Блок 18 управления содержит ключи 27, счетчик 28 памяти, блоки 29 и 30 ключей переписи, счетчик 31 команд. Блок 19 исполнительных элементов содержит ключи 32 и 33, триггер 34, инвертор 35, усилитель 36 и исполнительное реле 37. Первые входы ключей 32 и 33 связаны с выходом счетчика 31 команд, вторые входы с системой 20 раскроя, причем на ключ 33 поступает инверсный сигнал с инвертора 35. Блок 21 самоконтроля содержит триггеры 38 и 39, ключ 40, усилитель 41 и реле 42. Контактами реле 37 формируются сигналы: замыкающим контактом 43 в узел 12 коммутации ЭПР, замыкающим контактом 44 в систему 20 раскроя и размыкающим контактом 45 в блок 21 самоконтроля. Устройство представляет собой цифровой программный автомат. Перед включением устройства в задающий блок 15 вводят следующие установки: время от момента выдачи сигнала на включение ЭПР до сведения ножей в плоскости реза; время от момента выдачи сигнала на включение ЭПР до момента его отключения. Уставка определяется следующим образом. % + где t - время срабатывания коммутирующей аппаратуры (от вьщачи команды на включение ЭПР до начала радиального движения коромысел барабанов ножей); 1 - время сведения барабанов ножей; время перемещения ножей до точки реза (опережение включения). Уставка t jj задается с учетом необходимой длительности сведенного состояния ножей и полного цикла сведения и разведения барабанов ножей. П - TU, время полного цикла движения ножей от момента вьщачи команды на включение ЭПР до возвращения барабанов ножей в исходное (разведе1шое) расстояние;время запаздывания отключения коммутационной аппаратуры при развелении барабанов ножей; время разведения барабанов (радиального перемещения) ножей.

Код программной уставки tj из задающего устройства 15 поступает на вход преобразователя 16, синхронизируемого импульсами датчика 13. По импульсу с датчика 13 в преобразователе 16 начинается измерение временного интервала путем счета импульсов генератора 17 счетчиком преобразователя. При совпадении кода счетчика преобразователя 16 с кодом уставки t на выходе преобразователя 16 появляется сигнал, по которому блок 18 управления начинает отсчет импульсов генератора 17, продолжающийся до поступления очередного импульса с датчика 13. При этом в памяти блока 18 управления остается код углового положения ножей в временном масштабе 1.

t.

m Сц VT, - время одного оборота барабана

-гг.

где

Н ножей (Rj- радиус барабана ножей);

-линейная (окружная) скорость ножей;

-число оборотов,, необходимое

для выполнения неравенства

ttif.. -tr -Vvi4)t:H

Н

Это соответствует углу Ч выдачи команды на сведение барабанов ножей в радианах

Vfr

Н

С момента поступления импульса с датчика 13, преобразователь 16 начинает новый цикл измерения углового положения ножей, соответсвующего моменту включения ЭПР при следующем значении скорости вращения барабанов ножей, а блок 18 управления начинает формировать команды управления механизмом про.пуска реза по результатам предыдущего цикла измерения путем накопления в блоке 18 управления импульсов генератора 17 и сравнения накопленного временного интервала с t,. В момент равенства сравниваемых величин, блок 18 управления выдает сигнал разрешения включения ЭПР в блок 19 исполнительных элементов. Второй вход блока 19 связан с выходом системы 20 раскроя, формирующей сигналы на рез по целесообразной длине прутков. При наличии разрешения на обоих входах, блок 19 подает команду в узел 12 коммутации на включение ЭПР 11, одновременно формируются сигналы, поступающие в блок 18 управления, систему 20 раскроя и блок 21 самоконтроля. В блоке 18 управления по сигналу из блока 19 исполнительных элементов, свидетельствующему о включении ЭПР, начинается отсчет импульсов генератора 17 и сравнение накапливаемого временного интервала с установкой времени tj , поступающей из задающего устройства 15Т В момент равенства сравниваемых величин на ЭПР 11 через блок 19 и узел 12 коммутации поступает команда на раз-, ведение ножей.

В системе 20 раскроя в ответ на сигнал из блока 19 снимается команда на включение с входа блока 19. В блок 21 самоконтроля, на входе которого подаются сигналы датчика 13 и команды на вкттючение и выключение ЭПР

0 из блоков 18 и 19 осуществляется автоматический контроль исправности устройства по критериям:

На каждый импульс, поступающий в блок 21 с датчика 13, должен поступить импульс

5 с блока 18 управления, так как подготовительная кома1ща на сведение формируется на каждом обороте барабанов ножей;

на сигнал, поступающий в блок 21 из блока 19 исполнительных элементов, может поступить число импульсов с датчика 13 меньше или равное .

/Tu.-bi I

та Ч.

25 I Hvnivi

Tu,-il

- целая часть этого деления;

t

MntiH

-

a-t

V

Н

тли

WVOK

Ч. - предельная скорость ножей,

где htdn

При нарушении любого из этих условий

блок 21 самоконтроля выдает в узел 12 коммутации сигнал на отключение выхода блока 19 исполнительных элементов и подключение аналогичного выхода бзтока 19, дублирующего комплект 22 устройства.

Устройство работает следующим образом. После подачи питания устройство входит

в установившийся режим работы с момента установки в триггере 25 положения единица при переполнении счетчика 24 импульсами генератора 17. Ближайший импульс с датчика 13 совмещения ножей в плоскости реза через ключ 23 и ключ 26 переписи устанавливает в счетчике 24 обратный код t., одновременно устанавливая триггер 25 в положение О.

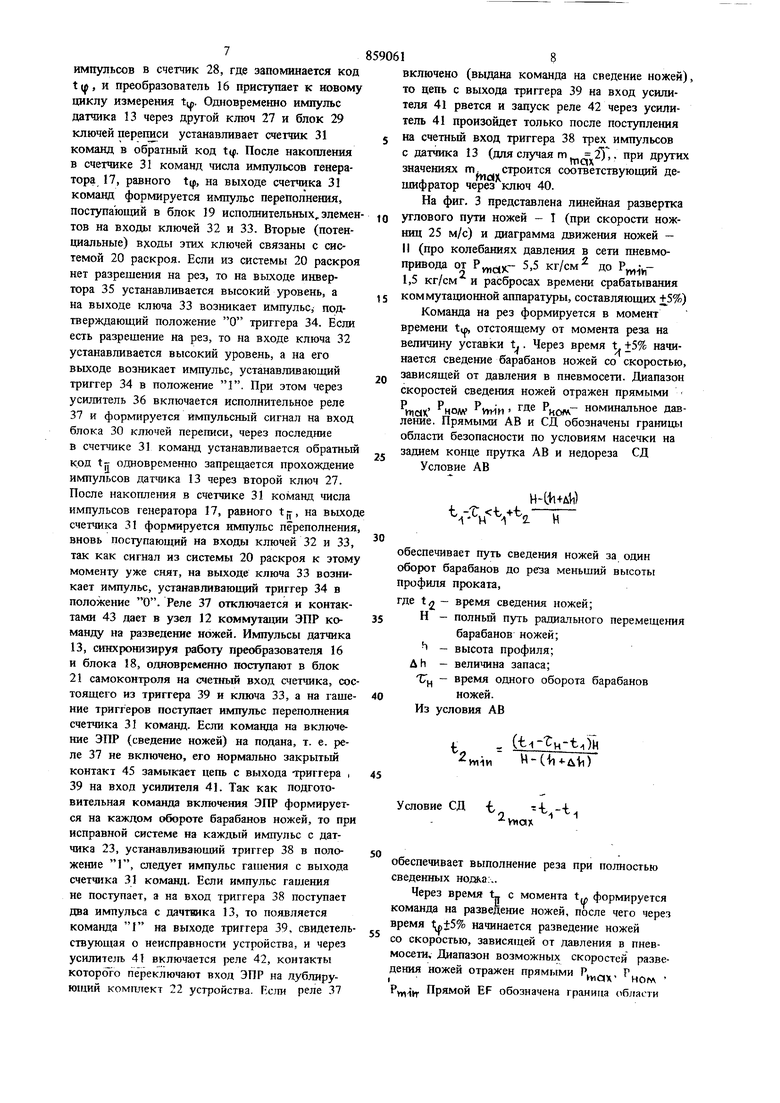

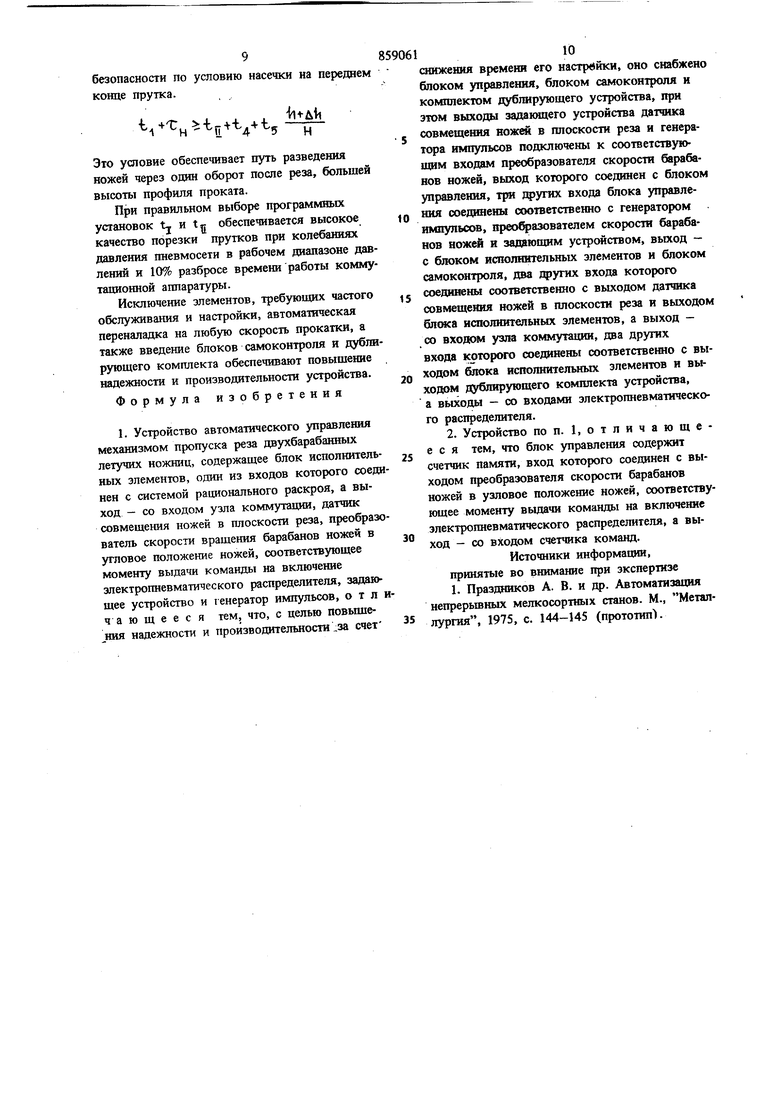

Следуюидие импульсы с датчика 13 не оказывают влияния на преобразователь 16 до тех пор, пока счетчик 24 не накопит число импульсов генератора 17, равное t-j. При этом импульс переполнения счетчика 24 устанавливает триггер 25 в положение 1, разрешающее прохождение импульсов генератора 17 через один из ключей 27 в счетчик памяти 28. Следующий импульс датчика 13 вновь сбрасывает триггер 25 в положение О, прекращая дальнейшее поступление импульсов в счетчик 28, где запоминается код t (Л , и преобразователь 16 приступает к новому циклу измерения tjn. Одновременно импульс датчика 13 через другой ключ 27 и блок 29 ключей перешей устанавливает счетчик 31 команд в обратный код t(f. После накопления в счетчике 31 команд числа импульсов генератора 17, равного t(j), на выходе счетчика 31 команд формируется импульс переполнения, поступающий в блок 19 исполнительных, элемен тов на входы ключей 32 и 33. Вторые (потенциальные) входы этих ключей связаны с системой 20 раскроя. Если из системы 20 раскроя нет разрешения на рез, то на выходе инвертора 35 устанавливается высокий уровень, а на выходе ключа 33 возникает импульс, подтверждающий положение О триггера 34. Если есть разрешение на рез, то на входе ключа 32 устанавливается высокий уровень, а на его выходе возникает импульс, устанавливающий триггер 34 в положение 1. При этом через усилитель 36 включается исполнительное реле 37 и формируется Импульсный сигнал на вход блока 30 ключей переписи, через последние в счетчике 31 команд устанавливается обратньш код t|j одновременно запрещается прохождение импульсов датшка 13 через второй ключ 27. После накопления в счетчике 31 команд числа импульсов генератора 17, равного tjj-, на выход счетчика 31 формируется импульс переполнения вновь поступающий на входы ключей 32 и 33, так как сигнал из системы 20 раскроя к этому моменту уже снят, на выходе ключа 33 возникает импульс, устанавливающий триггер 34 в положение О. Реле 37 отключается и контактами 43 дает в узел 12 коммутации ЭПР команду на разведение ножей. Импульсы датчика 13, синхронизируя работу преобразователя 16 и блока 18, одновременно поступают в блок 21 самоконтроля на счетный вход счетчика, сос тоящего из триггера 39 и ключа 33, а на гаше ние триггерюв поступает импульс переполнения счетчика 31 команд. Если команда на включение ЭПР (сведение ножей) на подана, т. е. реле 37 не включено, его нормально закрытый контакт 45 замыкает цепь с выхода триггера , 39 на вход усилителя 41. Так как подготовительная команда включения ЭПР формируется на каждом обороте барабанов ножей, то при исправной системе на каждый импульс с датчика 23, устанавливающий триггер 38 в положение 1, следует импульс гашения с выхода счетчика 31 команд. Если импульс гашения не поступает, а на вход триггера 38 поступает два импульса с дачткика 13, то появляется команда I на выходе триггера 39, свидетель ствующая о неисправности устройства, и через усилитедП) 41 включается реле 42, контакты которого переключают вход ЭПР на дублирующий комплект 22 устройства. Если реле 37 включено (выдана команда на сведение ножей), то цепь с выхода триггера 39 на вход усилителя 41 рвется и запуск реле 42 через усилитель 41 произойдет только после поступления на счетный вход триггера 38 трех импульсов с датчика 13 (для случая m 21,. при других значениях т, строится соответствующий дешифратор через ключ 40. На фиг. 3 представлена линейная развертка углового пути ножей - I (при скорости ножниц 25 м/с) и диаграмма движения ножей - II (про колебаниях давления в сети пневмопривода от Руис1)С- 5,5 кг/см до Руу,1ц1,5 кг/см и расбросах времени срабатывания коммутациошюй аппаратуры, составляющих 5%) Команда на рез формируется в момент времени tw, отстоящему от момента реза на величину уставки t.. Через время t +5% начинается сведение барабанов ножей со скорюстью, зависящей от давления в пневмосети. Диапазон скоростей сведения ножей отражен прямыми РКПЙХ HOAv где Рцом- номинальное давление. Прямыми АВ и СД обозначены границы области безопасности по условиям насечки на заднем конце прутка АВ и недореза СД Условие АВ S--VS обеспечивает путь сведения ножей за один оборот барабанов до реза меньший высоты профиля проката, где t - время сведения ножей; Н - полный путь радиального перемещения барабанов ножей; - высота профиля; ДЬ - величина запаса; ТГц - время одного оборота барабанов ножей. Из условия АВ а -гц-1;)и t. М-(14-д) Условие СД t--t.-i., беспечивает выполнение реза при полностью сведенных нодаа;.. Через время t с момента t формируется оманда на разведение ножей, после чего через ремя 1ц,±5% начинается разведение ножей о скоростью, зависящей от давления в пневосети. Диапазон возможных скоростей развеения ножей отражен прямыми , P Прямой EF обозначена граница области

безопасности по условию насечки на переднем конце прутка.

t,.4W4

Это условие обеспечивает путь разведения ножей через один оборот после реза, большей высоты профиля проката.

При правильном выборе программных установок tj и t обеспечивается высокое качество порезки прутков при колебаниях давления пневмосети в рабочем диапазоне давлений и 10% разбросе времени работы коммутационной аппаратуры.

Исключение элементов, требующих частого обслуживания и настройки, автоматическая переналадка на любую скорость прокатки, а также введение блоков самоконтроля и дублирующего комплекта обеспечивают повышение надежности и производительности устройства. Формула изобретения

1. Устройство автоматического управления механизмом пропуска реза двухбарабанных летучих ножниц, содержащее блок исполнительных элементов, один нз входов которого соединен с системой рационального раскроя, а выход - со входом узла коммутации, датчик совмещения ножей в плоскости реза, преобразователь скорости вращения барабанов ножей в угловое положение ножей, соответствующее моменту выдачи команды на включение зяектропневматического распределителя, задающее устройство и 1енератор импульсов, о т л ичающеес я тем, что, с целью повьпце шя надежности и производительности .за счет

5906110

снижения времени его настрвйкн, оно снабжено блоком управления, блоком самоконтроля и комплектом дублирующего устройства, при этом выходы задающего устройства датчика

, J совмещения ножей в плоскости реза и генератора импульсов подключены к соответствующим входам преобразователя скорости барабанов ножей, выход которого соединен с блоком управления, три других входа блока управле)0 ния соединены соответственно с генератором импульсов, преобразователем скорости барабанов ножей и задающим устройством, выход с блоком исполнительных элементов и блоком самоконтроля, два других входа которого

j соединены соответственно с выходом датчика совмещения ножей в плоскости реза и выходом блснса иоюлиительных элементов, а выход - со входом узла коммутации, два других входа которого соединены соответственно с вы2Р ходом блока исполнительных элементов и выходом дублирующего комплекта устройства, а выходы - со входами электропневматического расгфеделителя.

2. Устройство по п. 1,отличающее с я тем, что блок управления содержит счетчик памяти, вход которого соединен с выходом преобразователя скорости барабанов ножей в узловое положение ножей, соответствующее моменту выдачи команды на включение электропневматического распределителя, а выход - со входом счетчика команд.

Источники информации, принятые во внимание при экспертизе 1. Праздников А. В. и др. Автоматизация непрерьтных мелкосортных станов. М., Метал35 лургия, 1975, с. 144-145 (прототип).

,

if

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления пневмоприводом рычажного механизма пропуска реза | 1989 |

|

SU1655668A1 |

| Устройство управления пневмоприводом рычажного механизма пропуска реза | 1989 |

|

SU1687383A1 |

| Система управления пневмоприводом летучих ножниц | 1989 |

|

SU1655674A1 |

| Устройство управления безупорным мерным резом полосы | 1978 |

|

SU774832A1 |

| Устройство управления пневмоприводом рычажного механизма пропуска реза | 1978 |

|

SU969470A1 |

| Система управления гидрофицированной установкой | 1980 |

|

SU1143837A1 |

| Система управления раскроем проката на полосы летучими ножницами непрерывного сортового стана | 1982 |

|

SU1063590A1 |

| Устройство автоматического раскроя заготовки на летучем отрезном станке | 1986 |

|

SU1388205A1 |

| Устройство для оптимального раскроя слитка машины непрерывной разливки металла | 1987 |

|

SU1447552A1 |

| Устройство для безотходного раскроя проката | 1987 |

|

SU1493397A1 |

гj :j

Ре/г.2

Авторы

Даты

1981-08-30—Публикация

1976-09-01—Подача