(54) СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| Способ электрошлаковой сварки | 1979 |

|

SU1022791A1 |

| Способ электрошлаковой сварки разнородных металлов | 1989 |

|

SU1785857A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU935233A1 |

| СПОСОБ РЕМОНТА И ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И КОМПОНЕНТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОТРЕМОНТИРОВАННЫЕ ИЛИ ИЗГОТОВЛЕННЫЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2635688C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТОГО РАСХОДУЕМОГО ЭЛЕКТРОДА | 2011 |

|

RU2456121C1 |

| Способ электрошлаковой сварки | 1977 |

|

SU927452A1 |

| Способ дуговой автоматической наплавки плавящимся электродом в инертном газе | 2022 |

|

RU2778341C1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1989 |

|

SU1742009A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2119968C1 |

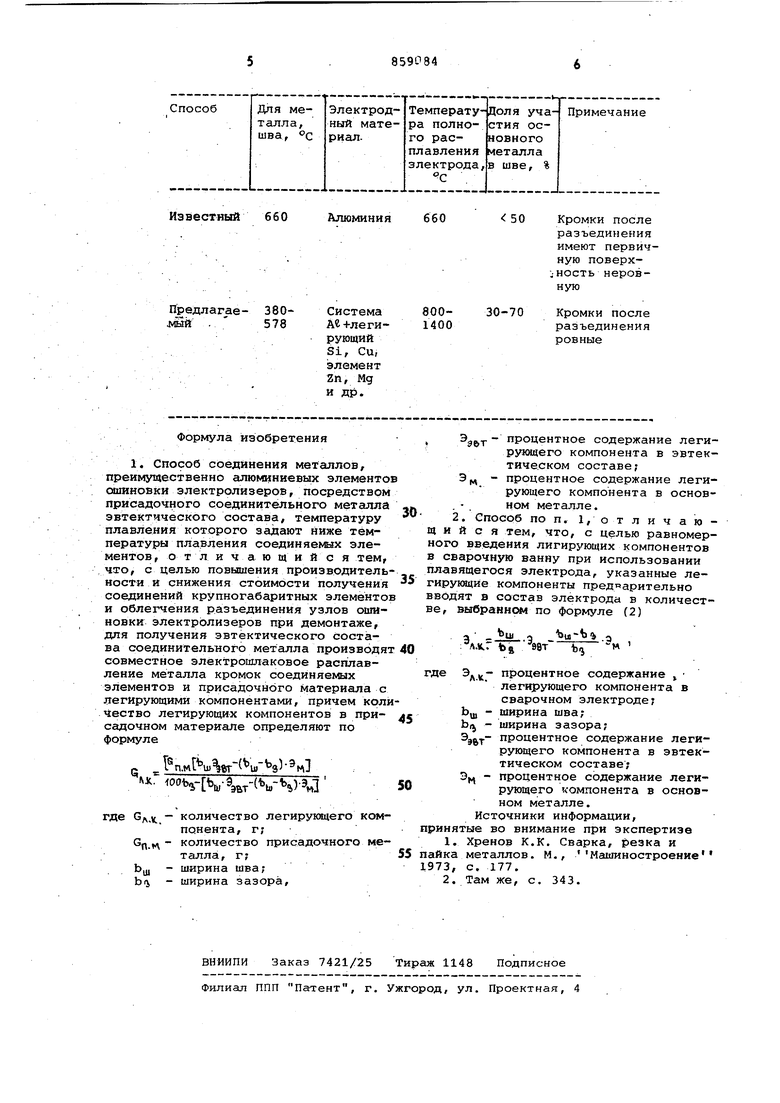

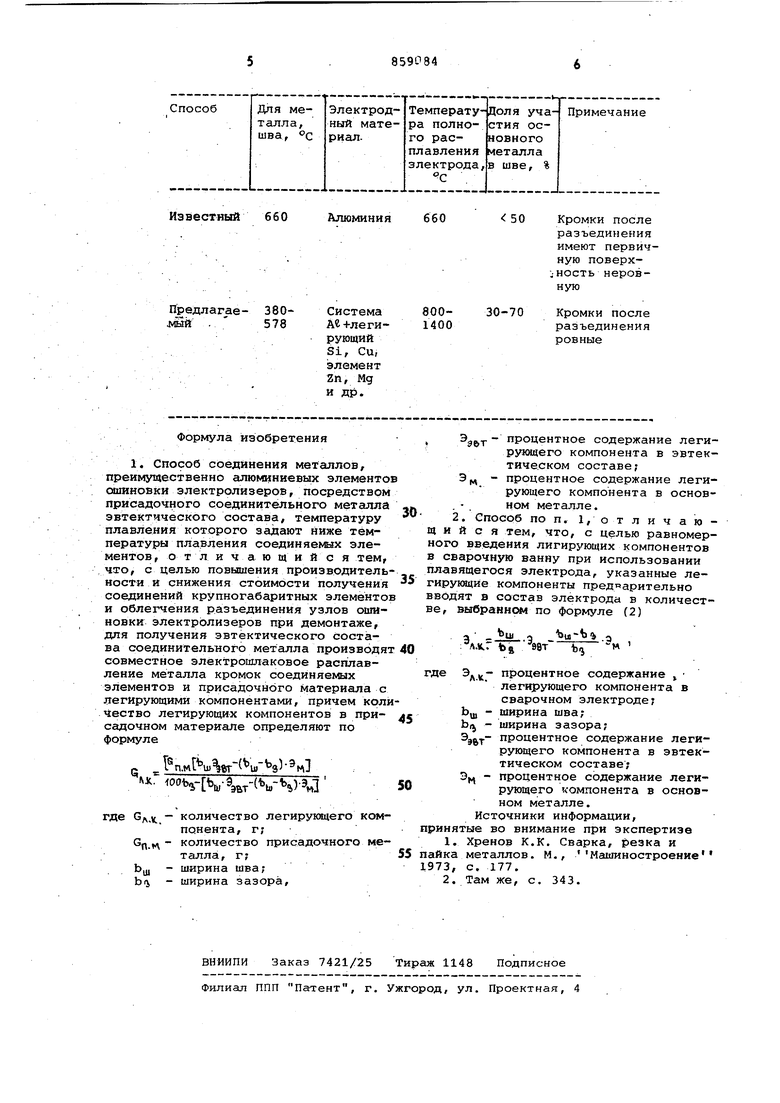

Изобретение относится к сварочной технике, преимущественно к электрошлаковой сварке пластинчатыми электр дами, и может быть использовано при изготовлении сварных контактных узло алюминиевых шинопроводов, необходиNbix при электролитическом получении металлов и газов, периодически подвергающихся монтажу и демонтажу. В современной металлургической промышленности, в частности в цветно металлургии, хи1иической и электротех нической, используются алюминиевые шинопроводы, контактные соединения которых выполняют электрошлаковой сваркой t4 Однако этот способ не позволяет обеспечить качественные сварные соединения после мног-кратного разъединения швов. Разъединение производитс путем резки выплавки угольной дугой кон тактного шва, что сопровождается ухудшением поверхности шины и усложнением последующего соединения по поверхности контакта. Это обусловлено тем, что при выплавке шва подплавляется повер ность шины. Наиболее близким к предлагаемому является способ соединения металлов посредством присадочного соединитель ного металла эвтектического состава, температуру плавления которого задают ниже температуры плавления соединяемых элементов 12 .. Недостатками известного способа являются низкая производительность и высокая стоимость при получении соединений крупногабаритных изделий, Например элементов оигановки электролизеров. Цель изобретения - повышение производительности и снижение стоимости получения соединений крупно габаритных элементов, облегчение разъединения узлов ошиновки электролизеров при демонтаже. Поставленная цель достигается тем, :что для получения эвтектического состава соединительного металла производят совместное электрошлакояое расплавление метгшла кромок соединяеь«х элементов и присадочного материала с легирующими компонентами, причем количество легирующих компонентов в присадочном материаше определяют по формуле . в О . tr- (бщ- bj). .-(4„-4)- э„1 где С -копичество легипукидяго 1 омпонента, г G -количество присадочного меА талла. Г; Рщ ширина шва; о - ширина зазора; эвт Процентное содержание легирующего компонента в эвтектическом составе; -процентное содержание легирующего компонента в основ ном металле. С целью равномерного введения легирующих компонентов в сварочную ванну при использовании плавящегося электрода, указанные легирующие компоненты предварительно вводят в состав электрода в количестве, выбранном по формуле Эм.(1П о ш -9 ЭЙТ где процентное содержание леги рующего компонента в сварочном электроде. Остальные обозначения те же, что для предыдущей формулы. При соединении алюминиевых щиноп водов применяют электрод из алюмини с дополнительным легированием его . кремнием, цинком и др. элементами, образующими с алюминием механическу смесь либо твердый раствор, причем режим сварки выбирают таким образом чтобы доля участия основного металл в металле шва обеспечивала эвтектич кий химический состав металла шва, отвечающий эвтектике в системе Al- Si,AI-Zn,AI-Mg, и.др. с температурой; плавления ниже температуры плавления алюминия. Долю участия основного металла в металле шва выбирают по формуле а содержа 1ие легируюшего элемента в шве по формуле (-гЯ9 пэ. где J- - доля участия основного Металла в металле шва; 1-7 доля участия электродного металла в металле шва; L3Jiu,.3j J- содержание легирующего элемента соотвественно ,в металле шва, основном металле и пластинчатом элеко троде; рш - ширина шва; 0.} - ширина зазора. Требуемое количество легирующих компонентов, вводимых в сварочную ванну, определяют по формулам, выведенным из уравнений , (1) и (4) . Создание сварного-саединения в контактных узлах ошиновки с температурой плавления шва ниже температуры плавления алюминия 66О°С позволяет при ее демонтаже производить разъединение указанных узлов путем выплавки косвенным нагревом. Прим ер . Производят сварку образцов шин из алюминия толщиной 70 мм. В качестве электродного мате|)иала применяют пластинчатый электрод из сплава алюминия с кремнием, состава: АИ 78-80% и Si 20-22%. Стыки собирают с зазором 40 мм. Доля участия основного металла в металле шва составляет 50-55%. По химическому составу металл шва представляет собой эвтектическую: смесь в системе, Al-Si. Содержание Si 11.-Х2%, а тем- пература плавления не превышает . При демонтаже контактного соединения с этим швом на ошиновке не остается следов подплавления поверхностей. Выплавку шва осуществляют термическим кондуктором при 620 . Предлагаемый способ электроашако,вой сварки характеризуется данными, приведенными в таблице Использование предлагаемого способа электрошлаковой сварки контактных соединений ошиновки из алюминия , обеспечивает возможность получения высококачественных сварных контактных соединений/ легко поддающихся демонтажу за счет создания металла шва с температурой, плавлейия, ниже температуры дпавления алюминия; надежный провар на достаточную глубину, что особенно важно в начале процесса сварки, за счет повышения температуры плавления электрода по сравнеяию со сваривае№Ш металлом; минимальное контактное сопротивление, что особенно важно при СИЛЬНОТОЧНОЙ ошиновке, за счет однородного металла шва, выполненного в один проход; экономию металла шин за счет выполнения стыковых соединений вместо нахлесточных.

660

Известный

Алюминия Формула изобретения 1. Способ соединения металлов/ преимущественно алюминиевых элементов сяииновки электролизеров, посредством присадочного соединительного металла эвтектического состава, температуру плавления которого задают ниже температуры плавления соединяеких элементов, о т л и чаю щи и с я тем, что, с целью повышения производительности и снижения стоимости получения соединений крупногабаритных элементов и облегчения разъединения узлов сяииновки электролизеров при демонтаже, для получения эвтектического состава соединительного металла производят 40 совместное элекТрошлаковое расплавление металла кромок соединяемых элементов и присадочного материала с легирующими компонентами, причем количество легирующих компонентов в при- jj садочном материале определяют по формуле . 1%.(УЬз).Э х. оаъ.,().9„з где - количество легирукяцего компонента, г; G - количество присадочного металла, г;55 Ьщ - ширина шва; bii - ширина зазора.

50 Кромки после разъединения имеют первичную поверхjHOCTb неровную , щ и ного в св плав гиру ввод ве, где прин 1 пайк 1973 2 эбт процентное содержание легирующего компонента в эвтектическом составе; Э„ - процентное содержание легирующего компонента в основном металле. 2, Способ по п. 1,отличаю и с я тем, что, с целью равномервведения лигирующих компонентов арочную ванну при использовании ящегося электрода, указанные лекнцйе компоненты предварительно ят в состав электрода в количествнбранно по формуле (2) процентное содержание легирующего компонента в сварочном электроде; Ьщ - ширина шва; brj - ширина зазора; э&т процентное содержание легирующего компонента в эвтектическом составе; процентное содержание легирующего компонента в основном металле. Источники информации, ятые во внимание при экспертизе .Хренов К.К. Сварка, резка и а металлов. М., Машиностроение , с. 177. .Там же, с. 343.

Авторы

Даты

1981-08-30—Публикация

1978-11-28—Подача