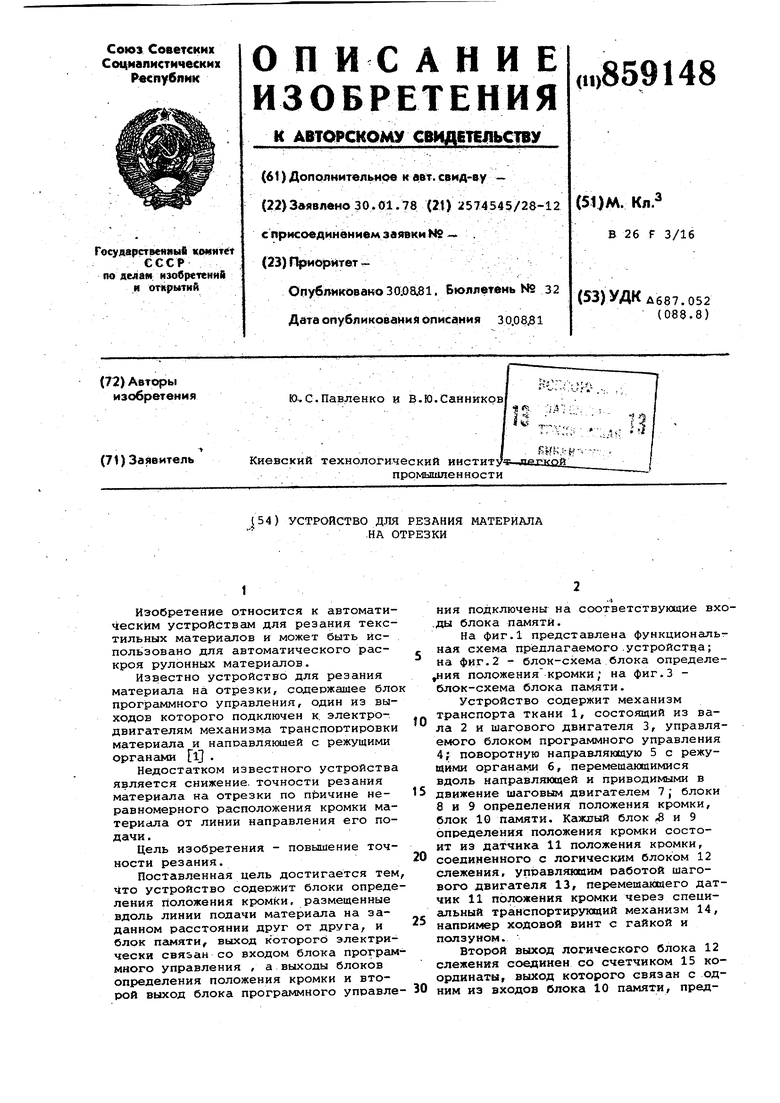

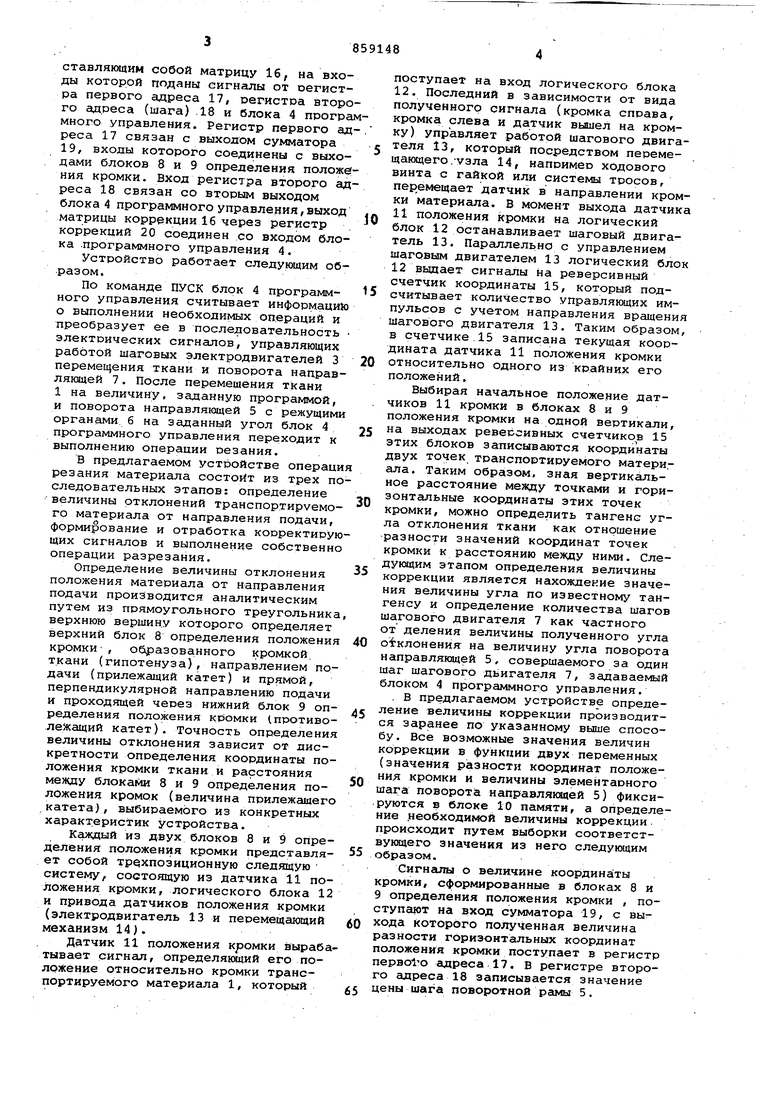

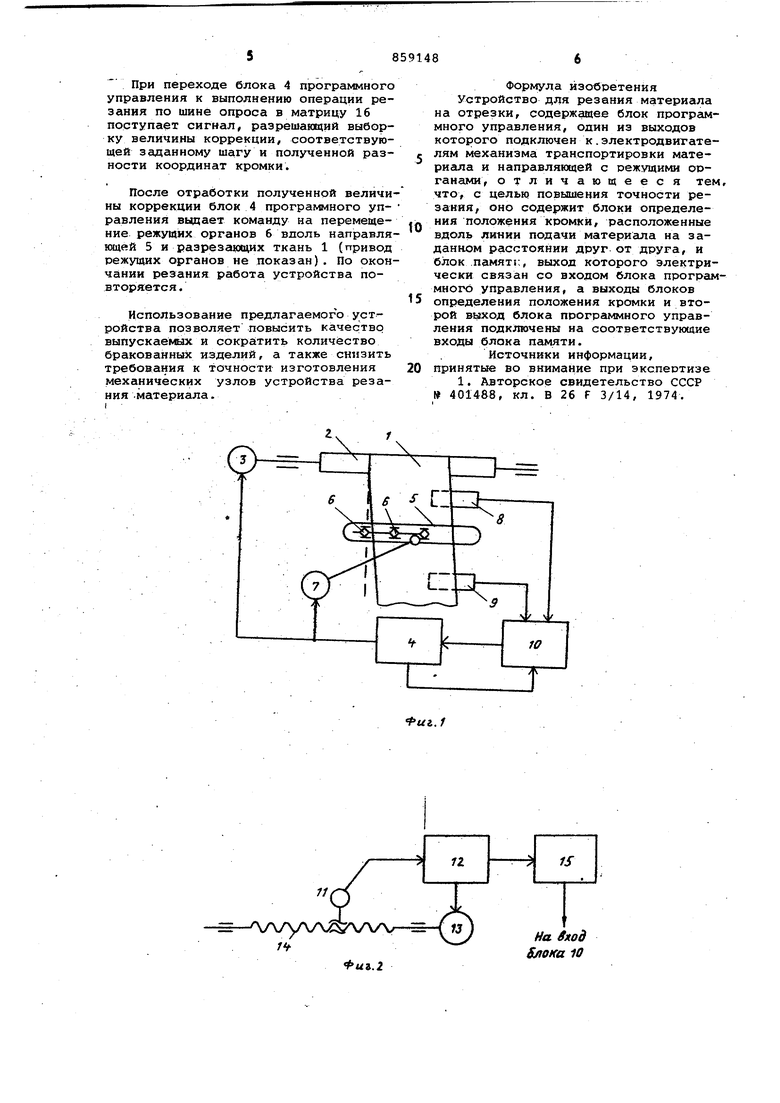

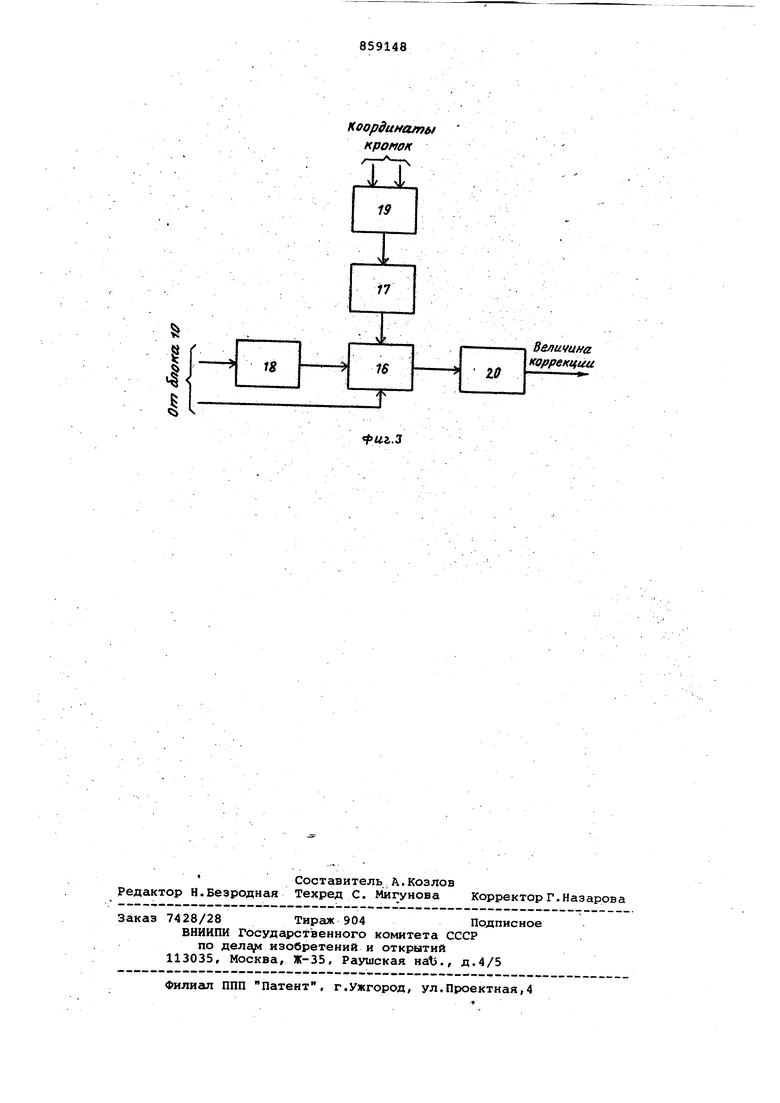

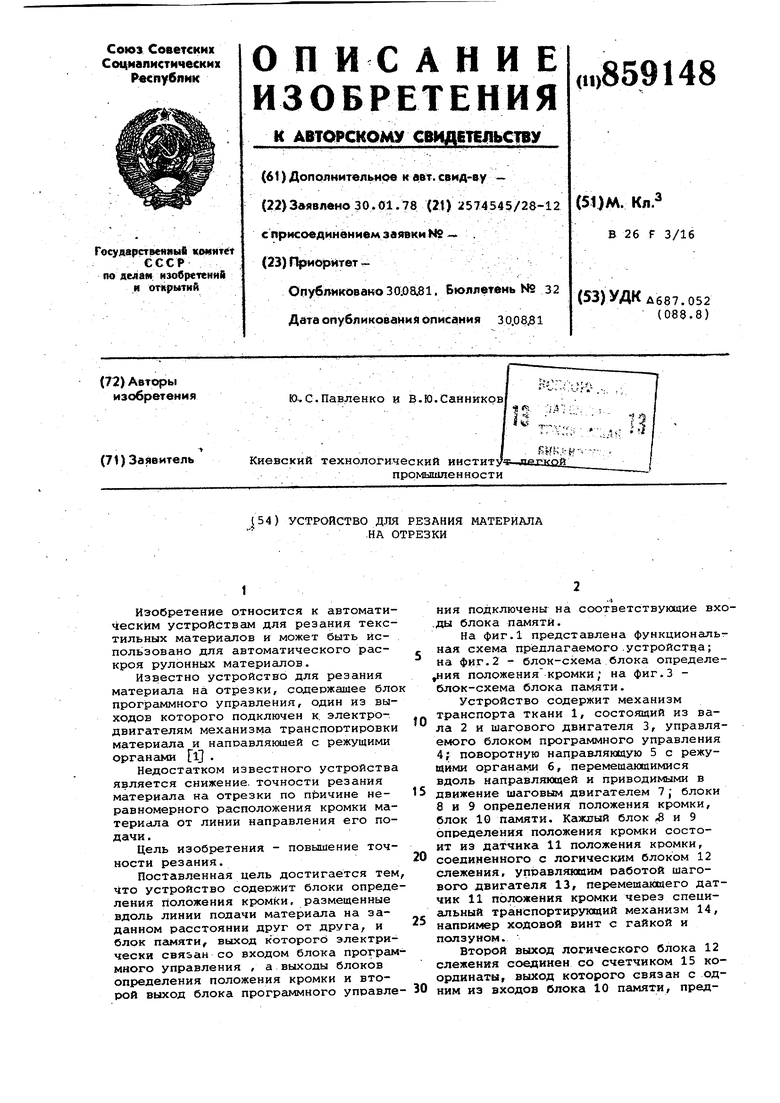

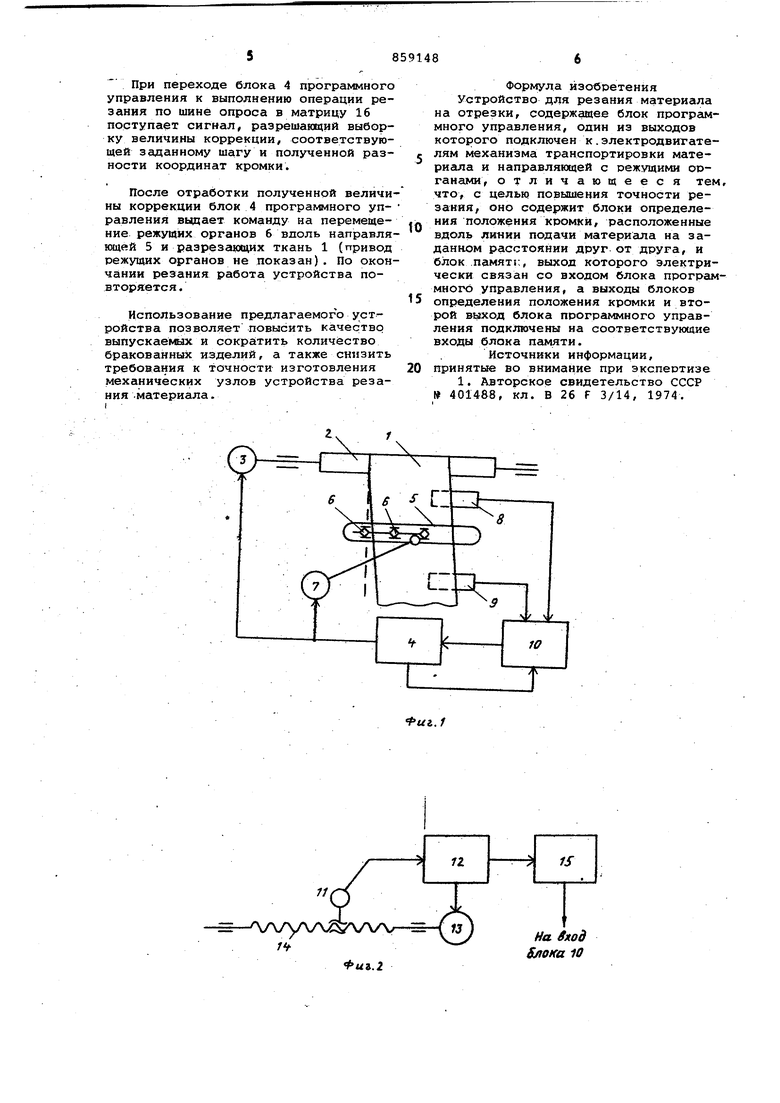

Изобретение относится к автоматическим устройствам для резания текстильных материалов и может быть Использовано для автоматического раскроя рулонных материалов. Известно устройство для резания материала на отрезки, содержащее бло программного управления, один из выходов которого подключен к. электродвигателям механизма транспортировки материала и напиавляюшей с режущими органами ij . Недостатком известного устройства является снижение, точности резания материала на отрезки по причине неравномерного расположения кромки материала от линии направления его подачи . Цель изобретения - повышение точности резания. Поставленная цель достигается тем что устройство содержит блоки опреде ления положения кромки, размещенные вдоль линии подачи материала на заданном расстоянии друг от друга, и блок , выход которого электрически связан со входом блока програм много управления , а выходы блоков определения положения кромки и второй выход блока программного управле ния подключены на соответствующие вхо.ды блока памяти. На фиг.1 представлена функциональтная схема предлагаемого .устройства; на фиг.2 - блок-схема блока определеия положения кромки; на фиг.З блок-схема блока памяти. Устройство содержит механизм транспорта ткани 1, состоящий из вала 2 и шагового двигателя 3, управляемого блоком программного управления 4; поворотную направляющую 5 с режущими органами 6, перемешакхаимися вдоль направляющей и приводимыми в движение шаговым двигателем 7 j блоки 8 и 9 определения положения кромки, блок 10 памяти. Каяшый блок ,8 и 9 определения положения кромки состоит из датчика 11 положения кромки, соединенного с логическим блоком 12 слежения, управляющим работой шагового двигателя 13, перемешамдего датчик 11 положения кромки через специальный транспортирующий механизм 14, например ходовой винт с гайкой и ползуном. Второй выход логического блока 12 слежения соединен со счетчиком 15 координаты, выход которого связан с одним из входов блока 10 памяти, представлякяднм собой матрицу 16, на входы которой поданы сигналы от оегистра первого адреса 17, регистра второ го адреса (шага) .18 и блока 4 програ много управления. Регистр первого ад рееа 17 связан с выходом сумматора 19, входы которого соединены с выходами блоков 8 и 9 определения положе| ния кромки. Вход регистра второго ад реса 18 связан со вторым выходом блока 4 программного управления,выход матрицы коррекции 16 через регистр коррекций 20 соединен со входом блока .программного управления 4. Устройство работает следующим образом. По команде ПУСК блок 4 программного управления считывает информации 0выполнении необходимых операций и преобразует ее в последовательность электрических сигналов, управляющих работой шаговых электродвигателей 3 перемецения ткани и поворота направляквдей 7. После перемещения ткани 1на величину, заданную программой, и поворота направляющей 5 с режущими органами 6 на заданный угол блок 4 программного управления переходит к выполнению операции резания. В предлагаемом устройстве операци резания материала состоит из трех по следовательных этапов: определение величины отклонений транспортируемого материала от направления подачи, формирование и отработка корректирую щих сигналов и выполнение собственно операции разрезания. Определение величины отклонения положения материала от направления подачи производится аналитическим путем из прямоугольного треугольника верхнюю вершину которого определяет верхний блок 8 определения положения кромки , образованного кромкой, ткани (гипотенуза), направлением подачи (прилежащий катет) и прямой, перпендикулярной направлению подачи и проходящей через нижний блок 9 определения положения КРОМКИ (противоле5кащий катет). Точность определения величины отклонения зависит от дискретности определения координаты положения кромки ткани и расстояния между блоками 8 и 9 определения положения кромок (величина прилежащего катета), выбираемого из конкретных характеристик устройства. Каждый из двух блоков 8 и 9 определения положения кромки представляет собой тр хпозиционную следящую систему, состоящую из Датчика 11 положения кромки, логического блока 12 и привода датчиков положения кромки (электродвигатель 13 и перемещающий механизм 14). Датчик 11 положения кромки выраба тывает сигнал, опредеЛянмйий его положение относительно кромки транспортируемого материала 1, который поступает на вход логического блока 12. Последний в зависимости от вида полученного сигнала (кромка справа, кромка слева и датчик вышел на кромку) управляет работой шагового двигателя 13, который посредством перемещающего /узла 14, например ходового винта с гайкой или системы тросов, перемещает датчик в направлении кромки материала. В момент выхода датчика 11положения кромки на логический блок 12 останавливает шаговый двигатель 13. Параллельно с управлением шаговым двигателем 13 логический блок 12вьщает сигналы на реверсивный счетчик координаты 15, который подсчитывает количество управляющих импульсов с учетом направления вращения шагового двигателя 13. Таким образом, в счетчике .15 записана текущая координата датчика 11 положения кромки относительно одного из крайних его положений, Выбирая начальное положение датчиков 11 кромки в блоках 8 и 9 положения кромки на одной вертикали, на выходах реверсивных счетчико в 15 этих блоков записываются координаты двух точек транспортируемого матери.ала. Таким образом, зная вертикальное расстояние между точками и горизонтальные координаты этих точек кромки, можно определить тангенс угла отклонения ткани как отношение разности значений координат точек кромки к расстоянию между ними. Следукадим этапом определения величины коррекции является нахождение значения величины угла по известному тангенсу и определение количества шагов шагового двигателя 7 как частного от деления величины полученного угла отклонения на величину угла поворота направляющей 5, совершаемого за один шаг шагового двигателя 7, задаваемый блоком 4 программного управления. , В предлагаемом устройстве определение величины коррекции производится заранее по указанному выше способу. Все возможные значения величин коррекции в функции двух переменных (значения разности коордииат положения кромки и величины элементарного шага поворота направляющей 5) фиксируются в блоке 10 памяти, а определение необходимой величины коррекции происходит путем выборки соответствующего значения из него следующим образом. Сигналы о величине координаты кромки, сформированные в блоках 8 и 9 определения положения кромки , поступают на вход сумматора 19, с выхода Которого полученная величина разности горизонтальных координат положения кромки поступает в регистр nepBol адреса 17. В регистре второго адреса 18 записывается значение цены шага поворотной рамы 5.

При переходе блока 4 программного управления к выполнению операции резания по шине опроса в матрицу 16 поступает сигнал, разрешающий выборку величины коррекции, соответствующей заданному шагу и полученной разности координат кромки.

После отработки полученной величины коррекции блок 4 программного управления выдает команду на перемещение режущих органов 6 вдоль направляющей 5 и разрезающих ткань 1 (привод режущих органов не показан). По окон чании резания работа устройства повторя:ется.

Использование предлагаемого устройства позволяет повысить качество выпускаемых и сократить количество бракованных изделий, а также снизить требования к точности изготовления механических узлов устройства резания .материала.

Формула изобретения Устройство для резания материала на отрезки, содержащее блок программного управления, один из выходов которого подключен к.электродвигателям механизма транспортировки материала и направляющей с режущими органами, отличающееся тем, что, с целью повышения точности резания, оно содержит блоки определения положения КРОМКИ, расположенные вдоль линии подачи материала на заданном расстоянии друг от друга, и блок памятг, выход которого электрически связан со входом блока программного управления, а выходы блоков определения положения кромки и второй выход блока программного управления подключены на соответствующие входы блока пг1мяти.

Источники информации, принятые во внимание при экспеотизе

1. Авторское свидетельство СССР 401488, кл. В 26 F 3/14, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отрезания материала заданной длины | 1978 |

|

SU746000A1 |

| Устройство стабилизации скорости резания для токарных станков с ЧПУ | 1983 |

|

SU1136112A1 |

| Устройство для резки полупроводниковых материалов | 1989 |

|

SU1657386A1 |

| Устройство для программного управления процессом обработки изделий микроэлектроники | 1986 |

|

SU1386962A1 |

| Устройство для позиционирования и контроля размерного износа режущего инструмента в станках с ЧПУ | 1982 |

|

SU1055627A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Система числового программногоупРАВлЕНия "TPACCA-Кп | 1979 |

|

SU813371A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Система автоматического управления очистным комбайном в профиле пласта | 1986 |

|

SU1423738A1 |

На бмд Sflotfa 10

Авторы

Даты

1981-08-30—Публикация

1978-01-30—Подача