Изобретение относится к технологи производства электродного пека, кото рый применяется для производства па кового кокса, в качестве связующего для производства и пропитки электродов, для приготовления анодной массы и др. Известен способ получения электродного пека, включающий измельчение каменноугольного пека и обработку его газообразным хлором при повышенной температуре (порядка 150-250 0) Цель изобретения - повышение коксового числа пека при сохранении технологических параметров, допускающих его применение в качестве связующего для производства анодной массы и электродной продукции. Поставленная цель достигается тем, что в способе получения электродного пека обработку газообразным хлором осуществляют при температуре не вьЕпе температуры размягчения исходного пека. Процесс измельчения Пека совмещают с процессом обработки его газообразным хлором. Как показывают исследования, обработка каменноугольного пека газообразным хлором сопровождается процессом полимеризации соединений, входящих в состав пека, о чем свидетельствует, например, увеличение доли нерастворимых в толуоле веществ (о6 Фракция) при одновременном уменьшении содержания низкомолекулярных соединений (J-фракции вещества, растворимые в изооктане), Процесс полимеризации в конечном итоге приводит к изменению в нужном направлении технологических характеристик каменноугольного пека, повышается температура размягчения, снижается выход летучих веществ, что влечет за собой увеличение коксового числа. Особенностью спосоГ/а является то, что увеличивается содержание в пеке высокомолекулярных соединений, входящих в состав (растворимые в хинолине, но нерастворимые в толуоле), наиболее ценных с точки зрения использования пека для получения электродов при сохранении содержания нерастворимых в хинолине веществ (о/ -фракции) на уровне содержания их в необработанном пеке. Влияние отдельных парги 1етров процесса обработки кг1менноугольного пека хлором на конечные характеристики

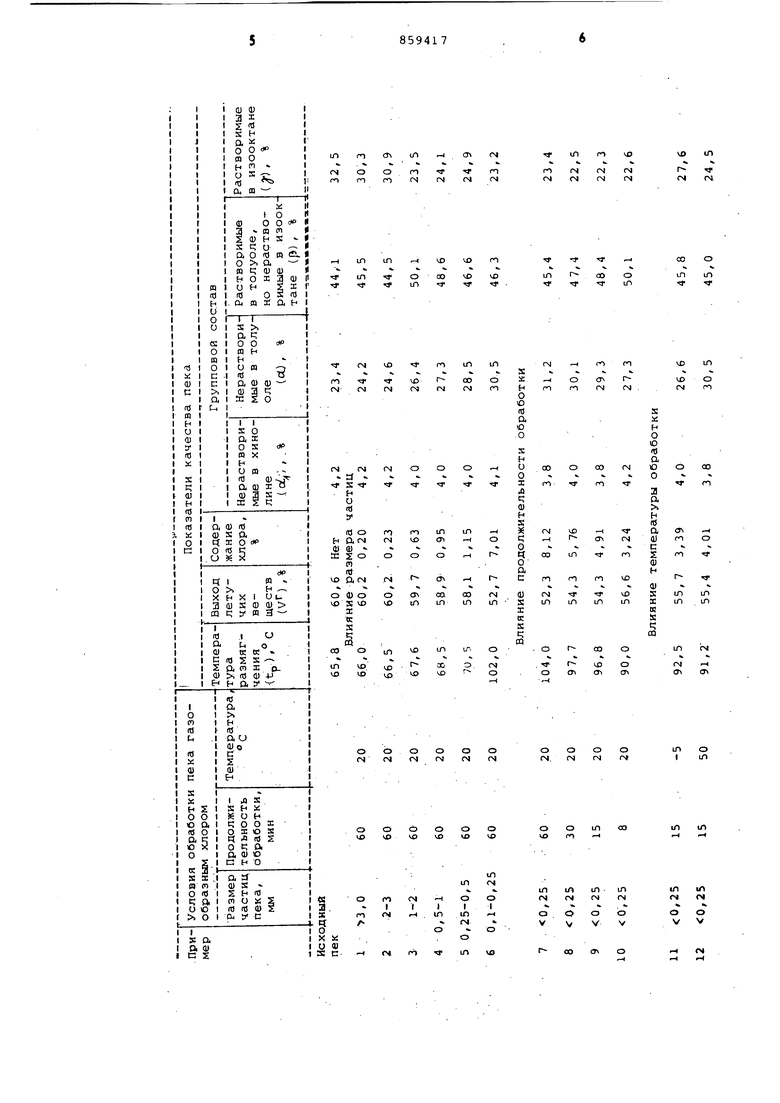

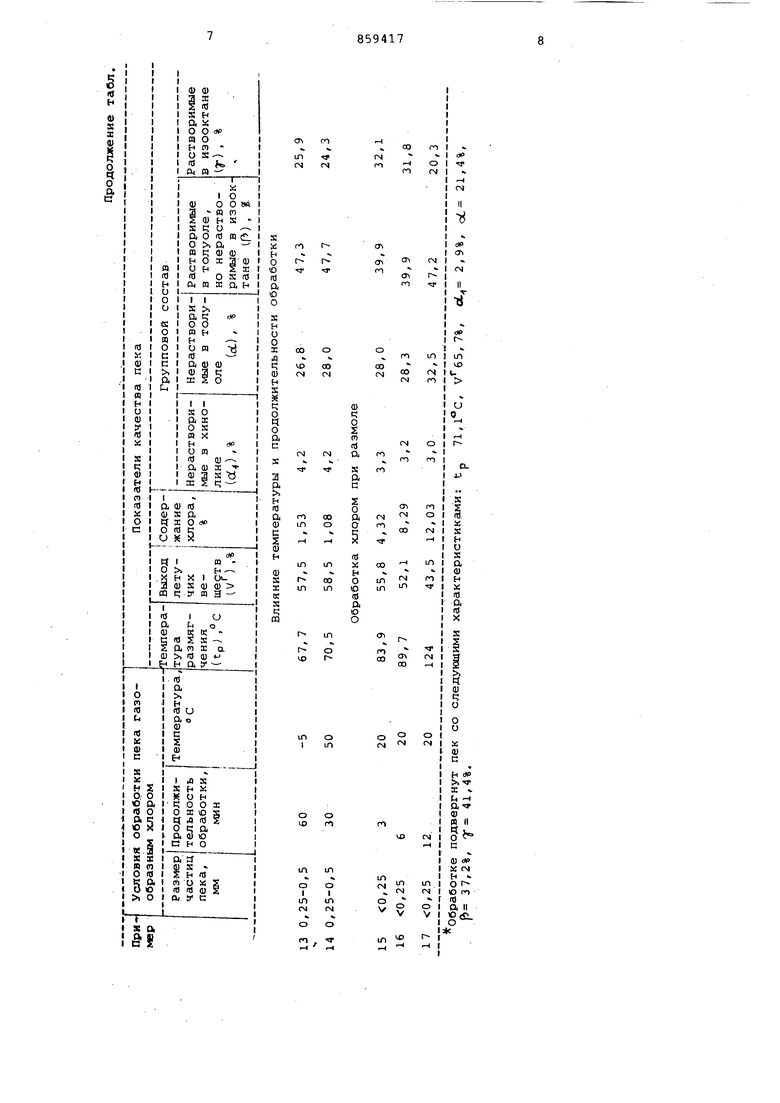

получаемого пека наглядно иллюстрируется данными, приведенными в таблице.

Наиболее существенными параметрами, влияющими на изменение технологических характеристик пека, например, таких как температура размягчения, групповой состав и выход летучих веществ, являются степень измельчения пека и время обработки его газообразным хлором. Влияние температурного фактора менее значительно по сравнению с упомянутыми выше двум факторами. Следует отметить, что существует верхний предел крупности частиц пека, выше которого действие хлора неэффективно. Эта предельная крупность составляет 3 мм.

Уменьшение размера частиц обраба.тываемого материала и увеличение продолжительности его обработки хлором как при раздельном, так и при совместном действии приводит к увеличению температуры размягчения и уменьшению выхода летучих при сопутствующем увеличении доли of2 Фракции. Причем действие фактора размера частиц, иными словами суммарная поверхность, подвергаемая воздействию газообразного хлора, является превалирующим. Для сокращения продолжительности процесса предпочтительна обработка каменноугольного пека, измельченного до размера частиц менее 0,25 мм. В этом случае, например, дл получения пека с характеристиками: tp -Э2,0°С, 56, 6% достаточно воздействие в течение 5 мин при 20с Наиболее эффективно применение обработки хлором в процессе измельчения каменноугольного пека, так как в процессе измельчения пека происходит непрерывное развитие и постоянное обновление поверхности, доступно воздействию хлора. Например, для получения из среднетемпературного пека (tp 65,8°) каменноугольного пека с выходом летучих веществ 55,8% и содержанием нерастворимых в толуоле веществ 28,0% достаточно.подвергнуть его размолу в атмосфере хлора в течение 3 мин. По сравнению с обработкой хлором предварительно измельченного пека.совмещение измельчения пека и обработки его хлором имеет еще и то преимущество, что позволяет получать пеки, равнозначные по уровню содержания нерастворимых в толуоле веществ, но имеющие меньшую величину выхода летучих при повышенном содержании растворимых в изооктане. Последнее обстоятельство, а именно содержание растворимых в изооктане

(у Фракция), является важным параметром при применении пека, например, в качестве связующего для производства электродов и анодной массы для самообжигающихся анодов. Как следствие повьаиенного содержания веществ 5 -фракции в пеках, обработанных хлором в процессе измельчения, является пониженная температура размягчения их по сравнению с пеками, для которых операции измельчения и хлорирования

проводятся раздельно при одинаковом выходе летучих веществ.

Пример. 20 г Кс1менноугольного пека (температура размягчения tp 65,8c, выход летучих веществ

5 V--60,6%, 0:, 4,2%, (t 23,4%, ,1%, ЗГ 32,5%) подвергают измельчению в атмосфере хлора до размера частиц 0,25 мм. Время обработки 6 мин, объемная скорость хлора 5 л/ч. Б результате получено 21,6 г пека, имеющего

следующие характеристики: температура размягчения tf, 89,7°С, выход летучих веществ 52,1%, о 3,2%, of. 28,3%,( 39,9%, 1,8%, содержание

5 хлора 8,29%.

Результаты обработки пеков газообразным хлором в различных условиях приведены в таблице.

0 Об изменениях технологических

характеристик пека, происходящих при его обработке хлором, можно судить по таким показателям как температура размягчения .(по методу К и С),

5 выход летучих веществ, групповой состав (показатели с , d. , р , J) . Данные, приведенные в таблице, наглядно иллюстрируют не только влияние размера частиц пека (примеры 1-7),

0 продолжительности (примеры 7-10) и температуры (примеры 9, 11, 12), при которой проводится обработка, но и совместное влияние перечисленных выше факторов (примеры 1-14), а также те преимущества, которые обеспечивает совмещение измельчения каменноугольного пека с его одновременным хлорированием (примеры 15-17). Так, для получения пека с точкой размягчения 90, (пример 10) необходимо

0 предварительно измельченный пек (размер частиц менее 0,25 мм) обрабатывать хлором при 20°С в течение 8 мин. Совмещение операции измельчения пёка с обработкой его хлором позволяет 5 получить пек с такой же точкой размягчения через 3 мин(пример 16), причем пек имеет лучшие характеристики как по выходу летучих веществ, так и по групповому составу.

r

IN (N

rsl

(N (N

Ч CN fN

(N

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЦИОННО-ТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДОВ | 2014 |

|

RU2571152C2 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕКА ДЛЯ ПРОИЗВОДСТВА ПЕКОВОГО КОКСА | 1999 |

|

RU2176657C2 |

| Способ переработки каменноугольной смолы | 1969 |

|

SU297293A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2241016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2288938C1 |

| Способ получения электродного пека | 1983 |

|

SU1097640A1 |

| Связующее для получения угольных брикетов | 1982 |

|

SU1114693A1 |

| Способ получения электродного пека | 1985 |

|

SU1273375A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗ(А)ПИРЕНА | 2017 |

|

RU2671354C1 |

r

00

о

1Л

1Л

in

т

Я

ч

r

о

iO J

N

(Т

о

0

О (N

О IN

1Л I

О IN

О

1Л 985 Формула изобретения 1. Способ получения электродного пека, включающий измельчение среднетемпературного каменноугольного пека и обработку его газообразным хлором, отличающийся тем, что, с целью повышения коксового числа пека, обработку газообразным хлором осуществляют при температуре 941710 не вьше температуры раэмягчения исходного пека, 2. Способ по п. 1, отлича ющ и и с я тем, что процесс иэмельчения пека совмещают с процессом обработки его газообраз 1ь хлором, 5 Источники информации, принятые во внимание при экспертизе 1. Патент США 3558276,кл.23-2091, 1971 (прототип).

Авторы

Даты

1981-08-30—Публикация

1974-05-17—Подача