С 54)УСТРОЙСТВО для ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки порошкового материала | 1979 |

|

SU860935A1 |

| Способ гранулирования порошковых минеральных удобрений и установка для его осуществления | 1980 |

|

SU1028352A1 |

| Устройство для прессования порошкообразного материала | 1979 |

|

SU865374A1 |

| Устройство для гранулирования порошкообразных материалов | 1980 |

|

SU921620A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СЛЕЖАВШЕГОСЯ ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2006 |

|

RU2312570C1 |

| Устройство для прокатки порошка | 1979 |

|

SU808118A1 |

| Механизм установки валка прокатной клети | 1980 |

|

SU869883A1 |

| Клеть для продольной прокатки | 1982 |

|

SU1084092A1 |

| ЛИНИЯ НЕПРЕРЫВНОЙ ПРЯМОЙ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457068C1 |

| Устройство для прессования порошкообразных материалов | 1979 |

|

SU856532A1 |

Изобретение относится к переработ ке порошковых материалов и может быть использовано в порсшковой металлургии или в химической промышленности, в производстве гранулированных минеральных удобрений, соли, хлористого калия и других продуктов.

Известно устройство для прокатки пороиковых материалов, содержащее станину,установленные на ней в опорах два гладких цилиндрических валка, привод вращения валков, гидроцилиндры поджатия валков, регулировочные прокладки и бункер со щеками llj.

В производстве гранулированных минеральных удобрений методом прессования-вальцедробления полученная в результате прокатки порошка полоса материала подвергается дальнейшему дроблению и классификации с целью выделения заданной товарной фракции продукта, при этом мелкая фракция (пыль) направляется на повторное прессование-прокатку, а крупная - на повторное дробление.

Выход товарного гранулированного продукта определяется главным образом физико-механическими свойствс1ми полосы спрессованного материаила - ее плотностью и толщиной.

Однако при прокатке порсхиковых минеральных удобрений неизбежно происходит интенсивный износ поверхности валков, причем в большей степени

в середине валка. Вследствие этого валки приобретают седлообразную форму, а у получаемого продукта-полосы спрессованного материала по ее ширине (по длине валков) нарушается

постоянство толщины и плотности.

Наиболее близким к предлагаемому по технической сущности является устройство для прокатки металлического порошка, содержащее станину,

валки и бункер для подачи материала в валки, щеки которого выполнены с возможностью перемадения относительно валков 2.

Недостатком известного устройства

является то, что прокатка порошковых минеральных удобрений приводит к значительному износу поверхности валков, в средней части износ за 8 мес составляет 1,45 мм. yKasajiHoe обстоятельство снижает срок службы устройства, так как требует переточки валков и остановки оборудования, а также снижает выход годного продукта при работе на одних и тех же валках

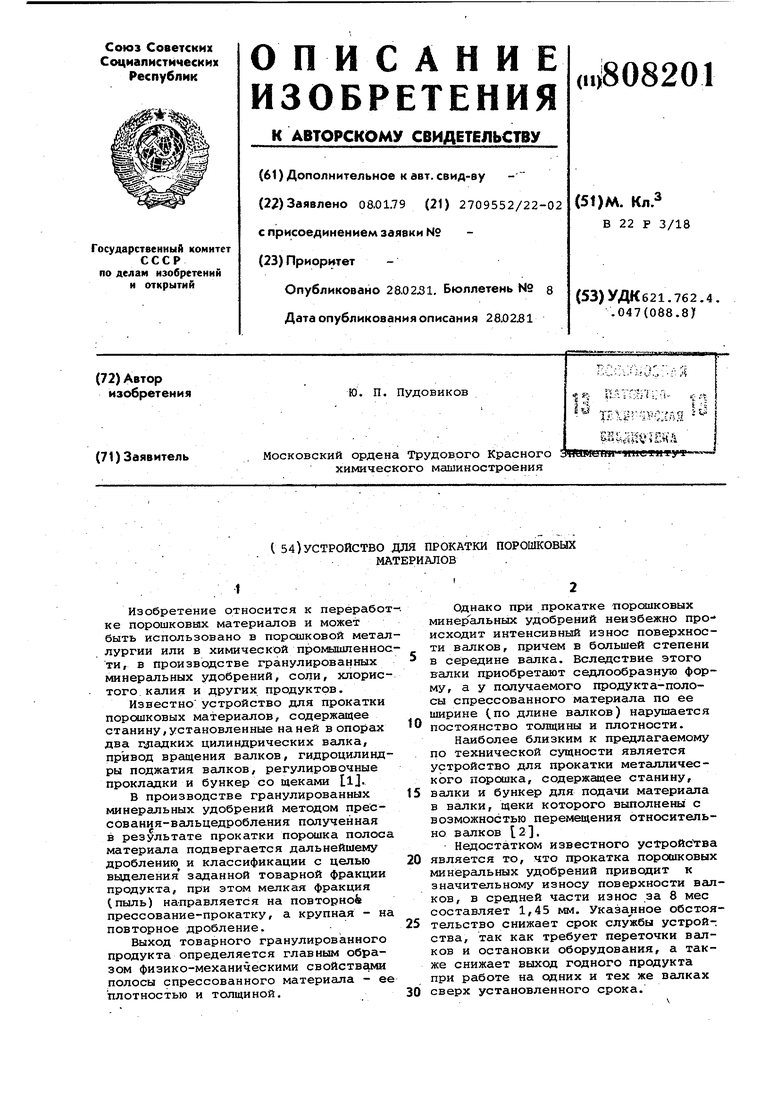

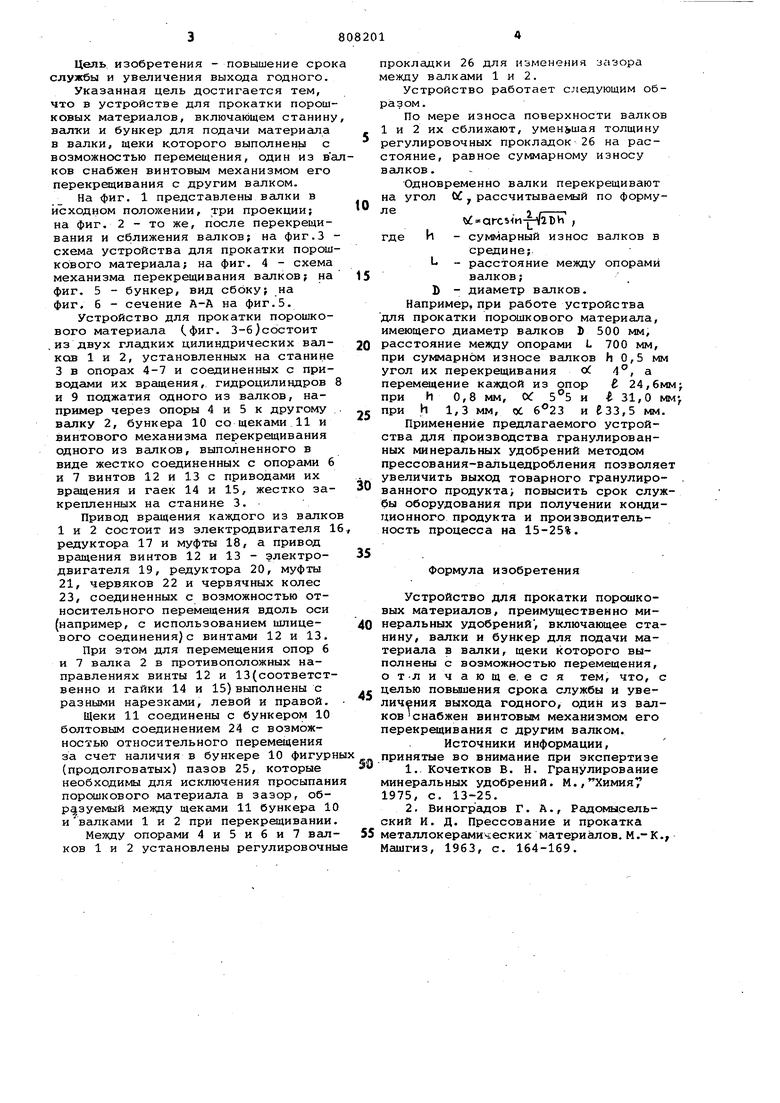

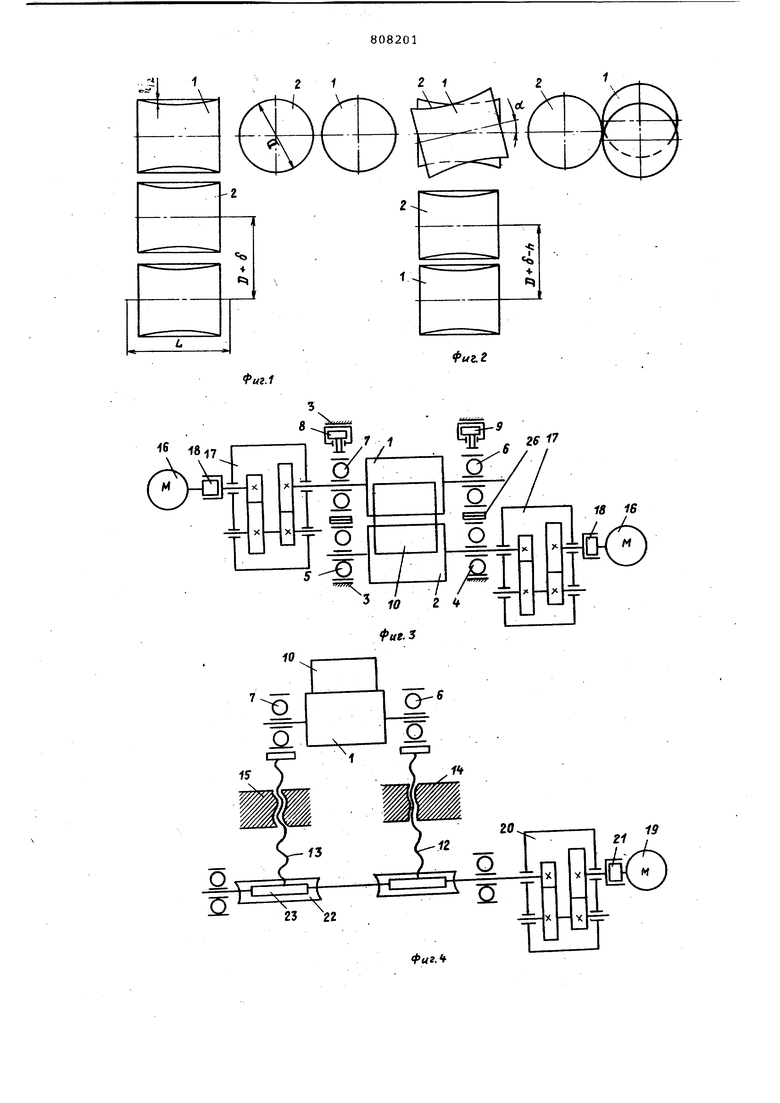

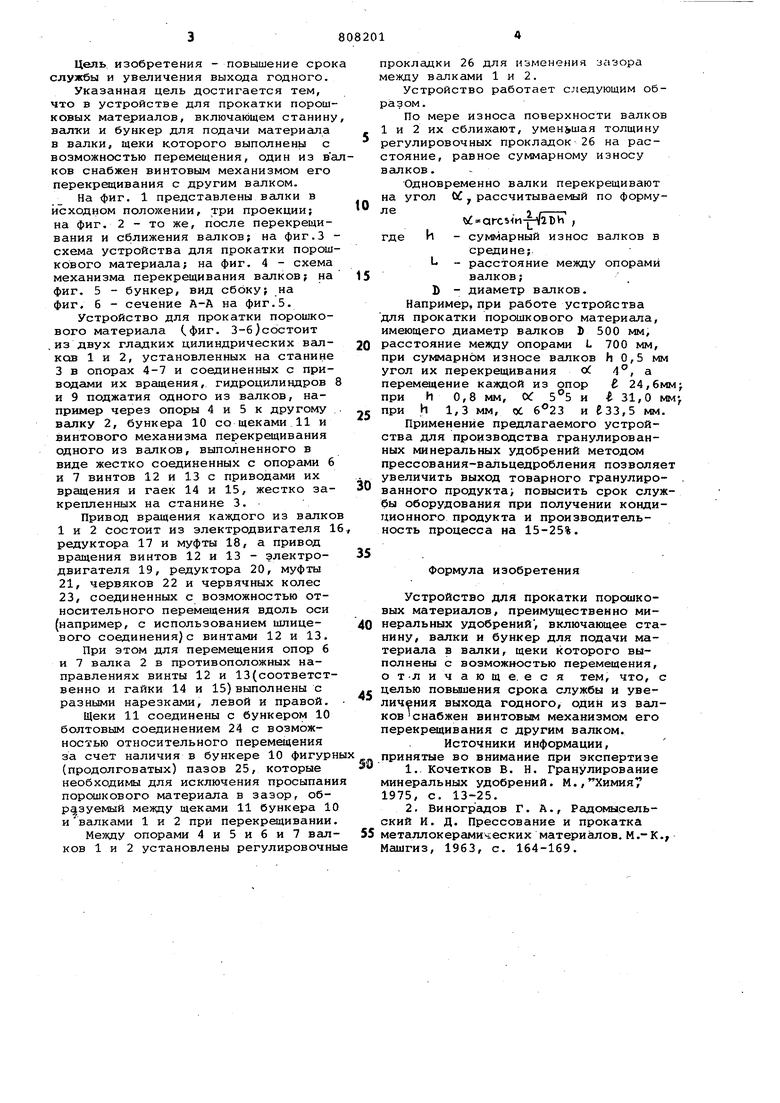

сверх установленного срока. Цель, изобретения - повышение сро службы и увеличения выхода годного. Указанная цель достигается тем, что в устройстве для прокатки порош ковых материалов, включающем станину ВсШКИ и бункер для подачи материала в валки, щеки которого выполнены с возможностью перемещения, один из ва ков снабжен винтовым механизмом его перекрещивания с другим валком. На фиг. 1 представлены валки в исходном положении, три проекции; на фиг, 2 - то же, после перекрещивания и сближения валков; на фиг.З схема устройства для прокатки порош кового материала; на фиг. 4 - схема механизма перекрещивания валков; на фиг. 5 - бункер, вид сбоку; на фиг, б - сечение А-А на фиг.З. Устройство для прокатки порошкового материала (.фиг. З-б) состоит ,из двух гладких цилиндрических валков 1 и 2, установленных на станине 3 в опорах 4-7 и соединенных с приводами их вращения, гидроцилиндров и 9 поджатия одного из валков, например через опоры 4 и 5 к другому валку 2, бункера 10 со щеками 11 и винтового механизма перекрещивания одного из валков, выполненного в виде жестко соединенных с опорами 6 и 7 винтов 12 и 13 с приводами их вращения и гаек 14 и 15, жестко закрепленных на станине 3. Привод вращения каждого из валко 1 и 2 состоит из электродвигателя 1 редуктора 17 и муфты 18, а привод вращения винтов 12 и 13 - электродвигателя 19, редуктора 20, муфты 21, червяков 22 и червячных колес 23, соединенных с возможностью относительного перемещения вдоль оси (например, с использованием шлицевого соединения)с винтами 12 и 13. При этом для перемещения опор б и 7 валка 2 в противоположных направлениях винты 12 и 13(соответственно и гайки 14 и 15)выполнены с разными нарезками, левой и правой. Щеки 11 соединены с бункером 10 болтовым соединением 24 с возможностью относительного перемещения за счет наличия в бункере 10 фигурн (продолговатых) пазов 25, которые необходимы для исключения просыпани порошкового материала в зазор, обра(зуемый между щеками 11 бункера 10 ивалками 1 и 2 при перекрещивании Между опорами 4 и 5 и б и 7 валков 1 и 2 установлены регулировочны прокладки 26 для изменения зазора между валками 1 и 2. Устройство работает с: едующим образом. По мере износа поверхности валков 1 и 2 их сближают, уменьшая толщину регулировочных прокладок 26 на расстояние, равное суммарному износу валков. Одновременно валки перекрещивают на угол К J рассчитываемый по формуu , - суммарный износ валков в средине; - расстояние между опорами валков; В - диаметр валков. Например, при работе устройства для прокатки порошкового материала, имеющего диаметр валков Ь 500 мм, расстояние меящу опорами L 700 мм, при суммарном износе валков h 0,5 мм угол их перекрещивания о( 4°. а t 24,бмм; перемещение каяздой из опор при И 0,8 мм, Сх: 5°5 и i 31,0 мм при h 1,3 мм, ос и езЗ,5 мм. Применение предлагаемого устройства для производства гранулированных минеральных удобрений методом прессования-вальцедробления позволяет увеличить выход товарного гранулированного продукта; повысить срок службы оборудования при получении кондиционного продукта и производительность процесса на 15-25%. Формула изобретения Устройство для прокатки порошковых материалов, преимущественно минеральных удобрений , включающее станину, валки и бункер для подачи материала в валки, щеки которого выполнены с возможностью перемещения, от-личающе. еся тем, что, с целью повышения срока службы и уве личения выхода годного, один из валков снабжен винтовым механизмом его перекрещивания с другим валком. Источники информации, принятые во внимание при экспертизе 1.Кочетков В. Н. Гранулирование минеральных удобрений. М,,Химия7 1975, с. 13-25. 2,Виногргщов Г. А., Радомысельский И. Д. Прессование и прокатка металлокерамических материалов. М.-К., Машгиз, 1963, с. 164-169.

/и

«17

2S17

19

21

10

Фиг.У

Авторы

Даты

1981-02-28—Публикация

1979-01-08—Подача