(54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКООБРАЗНОГО

I

Изобретение относится к уплотнению порошковых материалов прокаткой и может найти применение в порошковой металлургии и в химической промьипленности в установках гранулирования поровйсовых минеральных удобрений, соды, хлористого калия и других продуктов методом прессования (вальцедробления).

Известно устройство для прокатки порошкообразного материала, содержащее два расположенных параллельно друг другу гладких цилиндрических валка с проточками по периферии рабочей поверхности, привод вращения вАпкоь И бункер.

В устройстве стенки бункера для уменьшения просыпания перерабатываемого материала по краям (торцам) валков частично расположены в проточках валка PJ

Однако при работе устройства нижняя часть бункера подвергается сильному и быстрому износу материала, МАТЕРИАЛА

такая система уплотнения устройства ненадежна и недолговечна.

Наиболее близким к предлагаемому по технической сущности является устройство для прессования порошкообразного материала, содержащее два расположенных параллельно друг другу гладких цилиндрических валка с проточкйми по периферии рабочей поверхности и размещенные в этих проточtoках уплот Штельные элементы, привод вращения валков и бункер. В этом устройстве угшотнительные элементы выполнены в виде эластичных колец, наружный диаметр которых превышает диа15метр валков на величину, не меньшую зазора между валками 2 J.

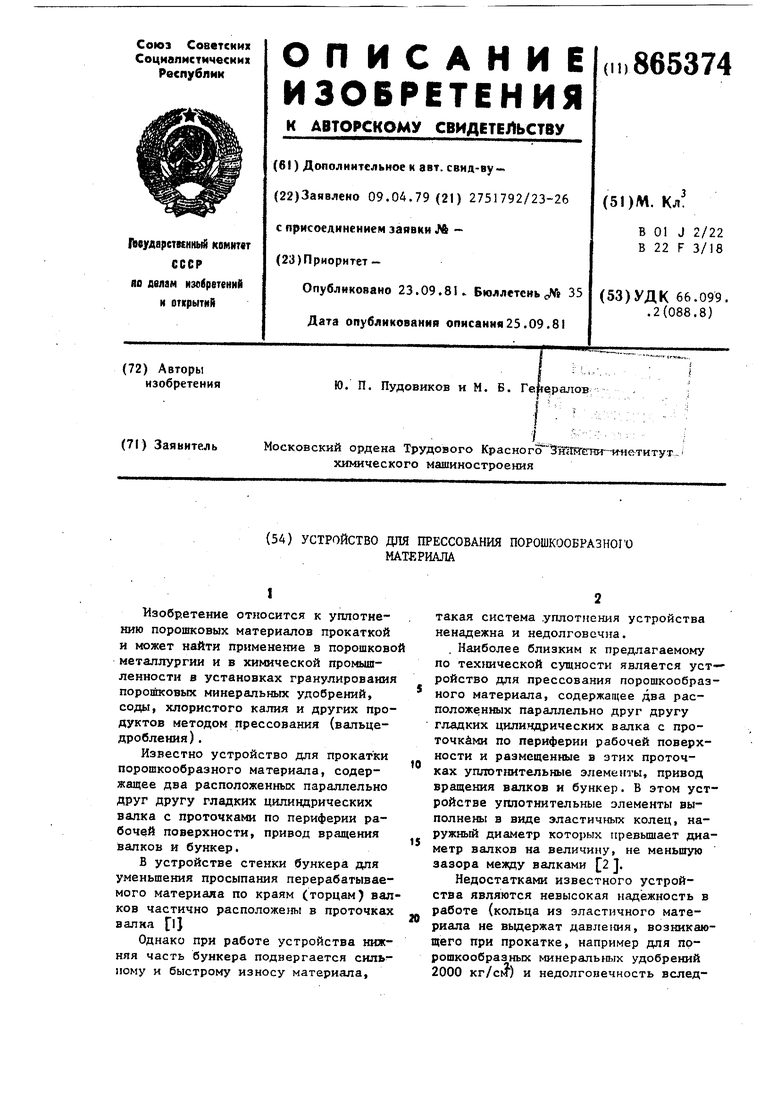

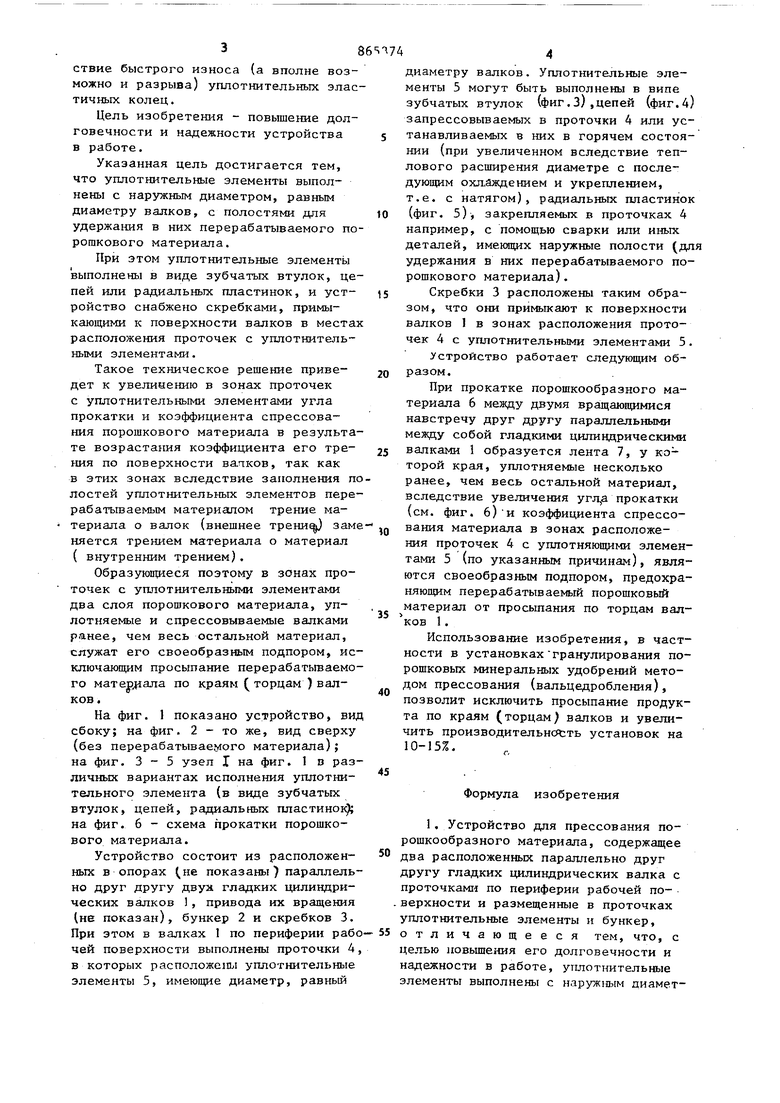

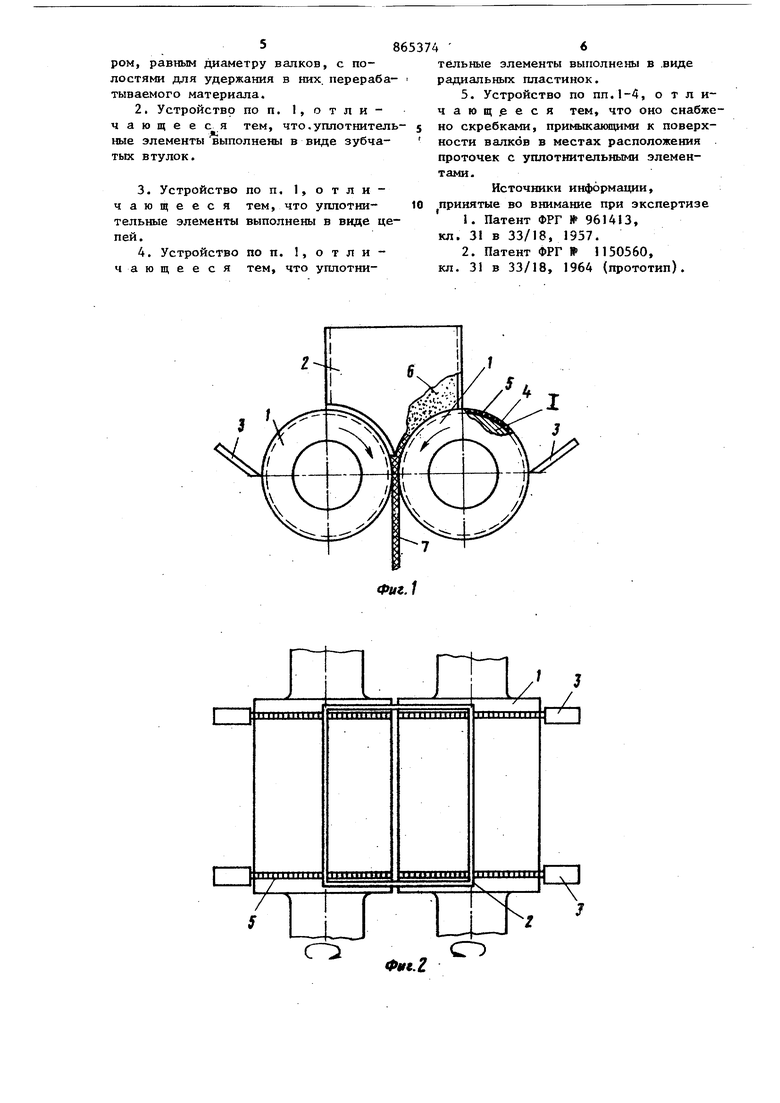

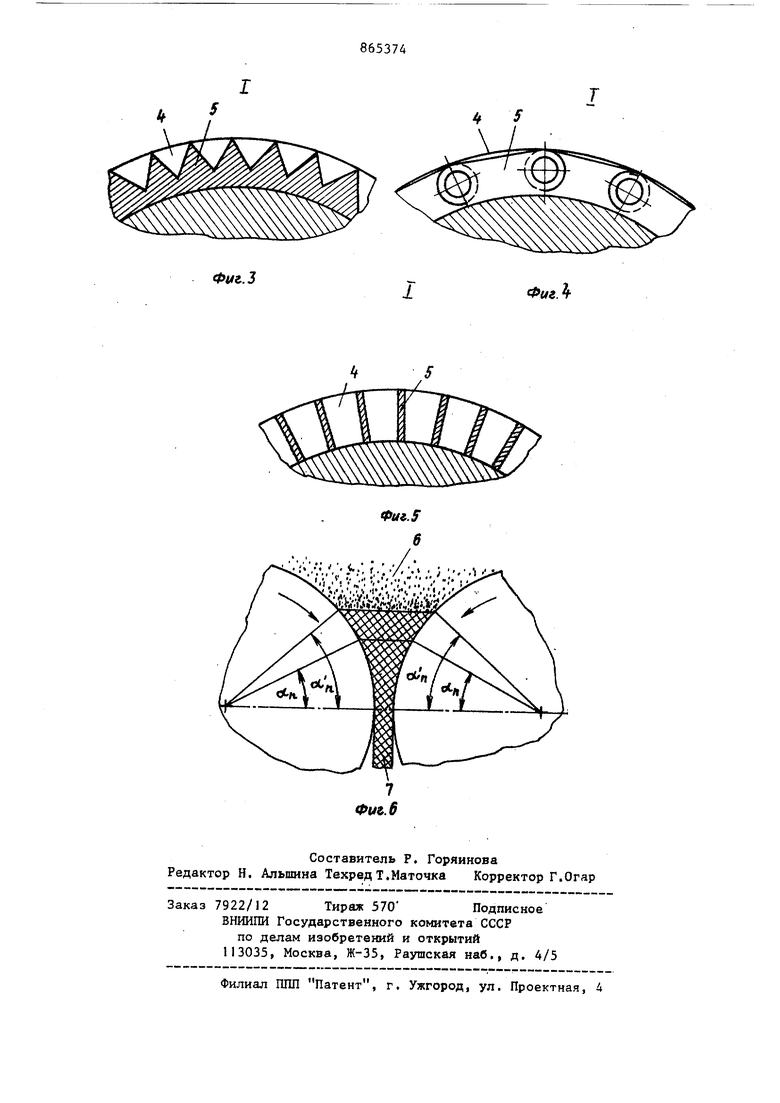

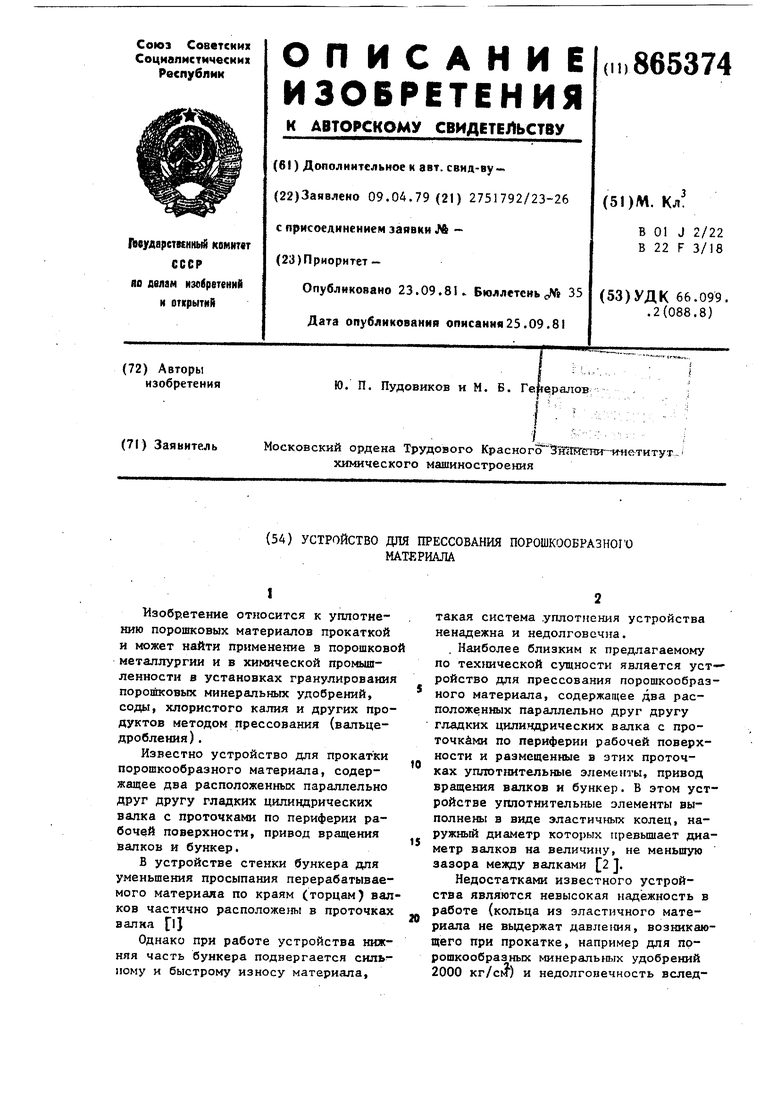

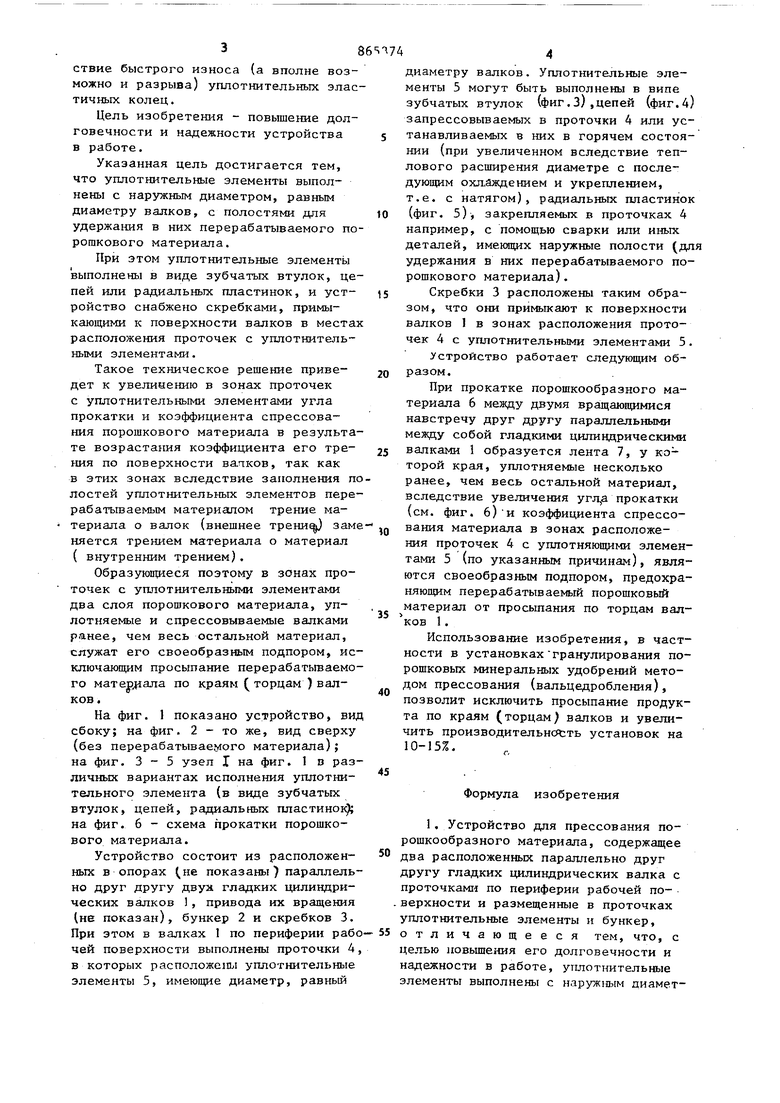

Недостатками известного устройства являются невысокая надёжность в работе (кольца из эластичного мате20риала не выдержат давле1{ия, возникающего при прокатке, например для порошкообразных минеральш 1х удобрений 2000 кг/см) и недолговечность вслед3ствие быстрого износа (а вполне возможно и разрыва) уплотнительных элас тичных колец. Цель изобретения - повышение долговечности и надежности устройства в работе. Указанная цель достигается тем, что уплотнительные элементы выполнены с наружным диаметром, равным диаметру валков, с полостями для удержа1шя в них перерабатываемого по рошкового материала. При этом уплотнительные элементы выполнены в виде зубчатых втулок, це пей или радиальных пластинок, и устройство снабжено скребками, примыкающими к поверхности валков в места расположения проточек с уплотнительными элементами. Такое техническое решение приведет к увелиаению в зонах проточек с уплотнительными элементами угла прокатки и коэффициента спрессования порошкового материала в результа те возрастания коэффициента его треНИН по поверхности вапков, так как в этих зонах вследствие заполнения п лостей уплотнительных элементов пере рабатываемым материалом трение материала о валок (внешнее трени зам няется трением материала о материал ( внутренним трением). Образующиеся поэтому в зонах проточек с уплотиительными элементами два слоя порошкового материала, уплотняемые и спрессовываемые валками ранее, чем весь остальной материал, служат его своеобразным подпором, ис ключающим просыпание перерабатьгеаемо го матерд ала по краям ( торцам ) валков. На фиг. 1 показано устройство, ви сбоку; на фиг. 2 - то же, вид сверху (без перерабатываемого материала); на фиг. 3-5 узел I на фиг. 1 в раз личных вариантах исполнения уплотнительного элемента (в виде зубчатых втулок, цепей, радиальных пластинок на фиг. 6 - схема прокатки порошкового материала. Устройство состоит из расположенных в опорах не показаны) параллель но друг другу двух гладких цилиндрических валков , привода их вращения (не показан), бункер 2 и скребков 3. При этом в валках 1 по периферии раб чей поверхности выполнены проточки 4 в которых расположею. уплотнительные элементы 5, имеющие диаметр, равный диаметру валков. Уплотнительные элементы 5 могут быть выполнены в випе зубчатых втулок (фиг.З),цепей (фиг.4) запрессовываемых в проточки 4 или устанавливаемых в них в горячем состоянии (при увеличенном вследствие теплового расширения диаметре с последующим охлаждением и укреплением, т.е. с натягом), радиальных пластинок (фиг. 5), закрепляемых в проточках 4 например, с помощью сварки или иных деталей, имеклцих наружные полости (для удержания в них перерабатываемого порошкового материала). Скребки 3 расположены таким образом, что они примыкают к поверхности валков 1 в зонах расположения проточек 4 с уплотнительными элементами 5. Устройство работает следующим образом. При прокатке порошкообразного материала 6 между двумя вращающимися навстречу друг другу параллельными между собой гладкими цилиндрическими валками 1 образуется лента 7, у которой края, уплотняемые несколько ранее, чем весь остальной материал, вследствие увеличения угл,а прокатки (см. фиг. б)и коэффициента спрессования материала в зонах расположения проточек 4 с уплотняющими элементами 5 (по указанным причинам), являются своеобразным подпором, предохраняющим перерабатываемый порошковый материал от просыпания по торцам валков 1. Использование изобретения, в частности в установках гранулирования порошковых минеральных удобрений методом прессования (вальцедробления), позволит исключить просыпание продукта по краям (торцам) валков и увеличить производительнсрсть установок на 10-15%, Формула изобретения 1. Устройство для прессования порошкообразного материала, содержащее два расположенных параллельно друг другу гладких цилиндрических валка с проточками по периферии рабочей поверхности и размещенные в проточках уплотнительные элементы и бункер, отличающееся тем, что, с целью повышения его долговечности и надежности в работе, уплотнительные элементы выполнены с наружным диаметром, равным диаметру валков, с полостями для удержания в них. перераба тываемого материала. 2.Устройство по п. 1, о т л и чающееся тем, что.уплотнител ные элементы выполнены в виде зубчатых втулок. 3.Устройство по п. 1, отличающееся тем, что уплотннтельные элементы выполнены в виде це пей. 4.Устройство по п. 1, о т л и чающееся тем, что уплотни6тельные элементы выполнены в .виде радиальных пластинок. 5. Устройство по пп.1-4, о т л ичающ,ееся тем, что оно снабжено скребками, примьжающими к поверхности валков в местах расположения проточек с уплотнительными элементами. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 961413, кл. 31 в 33/18, 1957. 2.Патент ФРГ № И 50560, кл. 31 в 33/18, 1964 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки порошка | 1979 |

|

SU808118A1 |

| Устройство для прокатки порошковыхМАТЕРиАлОВ | 1979 |

|

SU808201A1 |

| Способ продольной прокатки трубС учАСТКАМи пОВТОРяющЕгОСя пРОфиля | 1978 |

|

SU806218A1 |

| Устройство для прокатки порошкового материала | 1979 |

|

SU860935A1 |

| Устройство для прессованияпОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU831163A1 |

| Устройство для прессования порошкообразных материалов | 1979 |

|

SU856532A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ ИЗ ГРАНУЛ | 1990 |

|

SU1711409A1 |

| Устройство для получения сока из плодов и ягод | 1983 |

|

SU1132900A1 |

| Способ изготовления слюдяных электроизоляционных материалов и устройство для его осуществления | 1989 |

|

SU1744721A1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2007 |

|

RU2343028C2 |

С

сг:)

0llt.Z

Фи&.З

Фиг.

I

Авторы

Даты

1981-09-23—Публикация

1979-04-09—Подача