1

Изобретение относится к механообработке и может быть использовано для профильного шлифования изделий.

Известно устройство для шлифования, содержаш,ее каретки, несущие заготовки и установленные с возможностью обката относительно оси устройства, копиры и упругие элементы 1.

Это устройство не позволяет получить высокое качество обработки при профильном шлифовании изделий, динамических нагрузках технологической системы..

Целью изобретения является повышение качества обработки путем уменьшения динамических нагрузок технологической системы.

Для этого предлагаемое устройство снабжено стаканом с приводом враш,ательного движения, а каретки установлены в нем с возможностью поджима упругими элементами в радиальном и осевом направлениях соответственно к рабочим поверхностям копиров, закрепленных на оси устройства, и введенными в устройство сухарями, закрепленными на стакане.

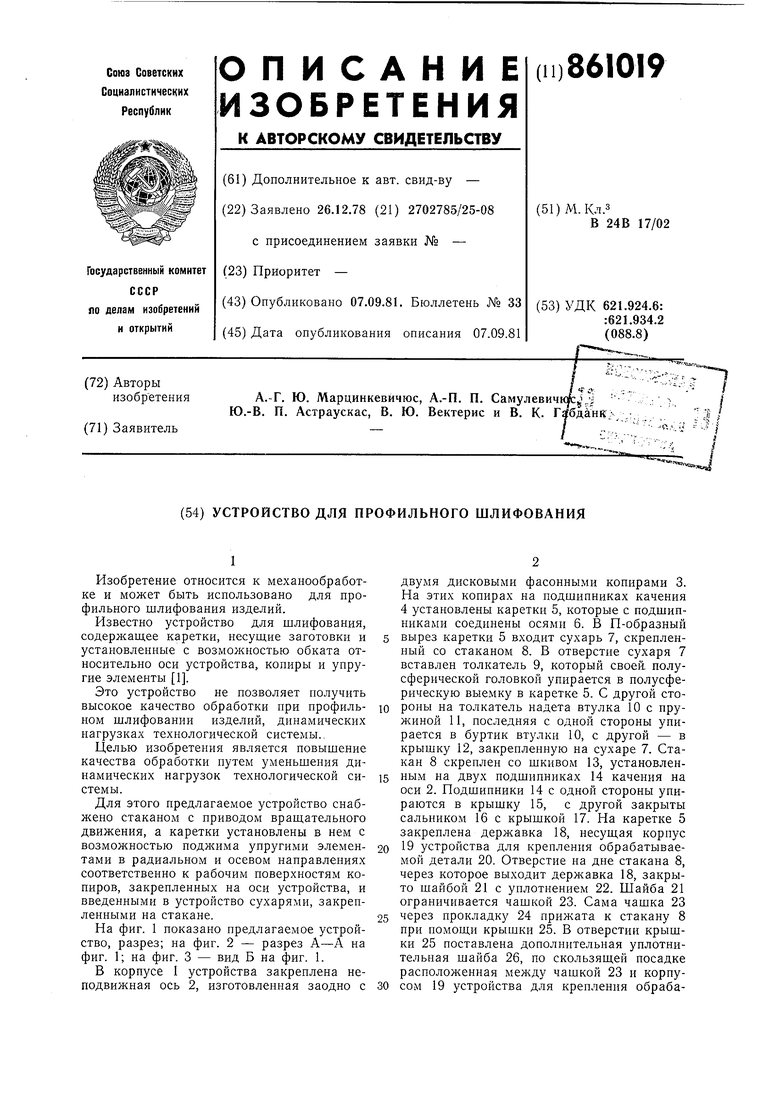

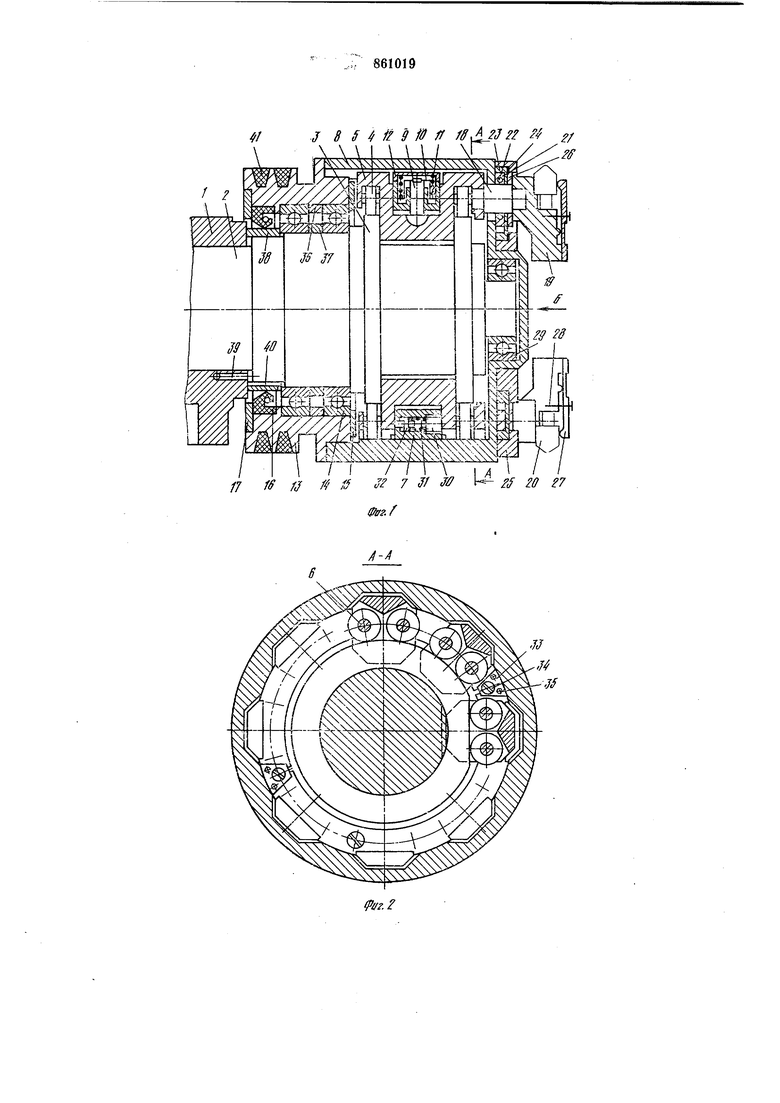

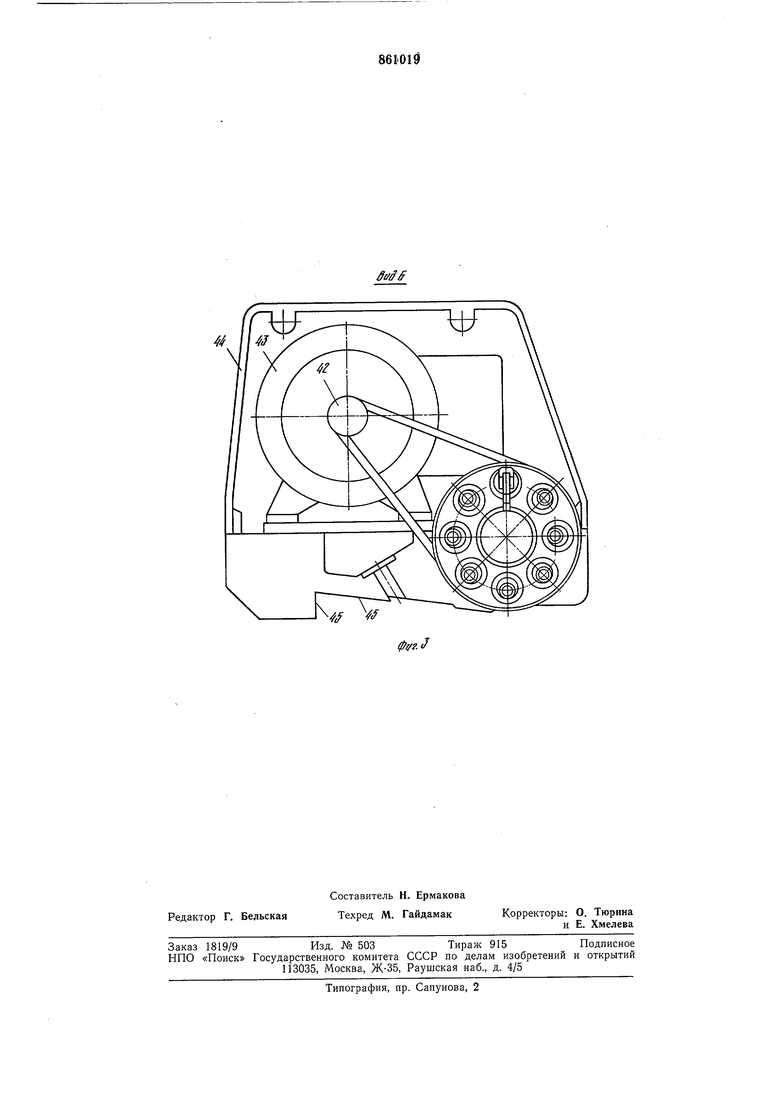

На фиг. 1 показано предлагаемое устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

В корпусе 1 устройства закреплена неподвижная ось 2, изготовленная заодно с

двумя дисковыми фасонными копирами 3. На этих копирах на подшипниках качения 4 установлены каретки 5, которые с подшипниками соединены осями 6. В П-образный

5 вырез каретки 5 входит сухарь 7, скрепленный со стаканом 8. В отверстие сухаря 7 вставлен толкатель 9, который своей, полусферической головкой упирается в полусферическую выемку в каретке 5. С другой стороны на толкатель надета втулка 10 с пружиной 11, последняя с одной стороны упирается в буртик втулки 10, с другой - в крышку 12, закрепленную на сухаре 7. Стакан 8 скреплен со шкивом 13, установленным на двух подшипниках 14 качения на оси 2. Нодшипники 14 с одной стороны упираются в крышку 15, с другой закрыты сальником 16 с крышкой 17. На каретке 5 закреплена державка 18, несуш,ая корпус

20 19 устройства для крепления обрабатываемой детали 20. Отверстие на дне стакана 8, через которое выходит державка 18, закрыто шайбой 21 с уплотнением 22. Шайба 21 ограничивается чашкой 23. Сама чашка 23

25 через прокладку 24 прижата к стакану 8 при помош;и крышки 25. В отверстии крышки 25 поставлена дополнительная уплотнительная шайба 26, по скользяш,ей посадке расположенная между чашкой 23 и корпу30 сом 19 устройства для крепления обрабатываемой детали. К корпусу 19 прикреплен прулсинящий зажим 27 с зажимным винтом 28. Подшипник 29 установлен на оси 2 и служит дополнительной опорой стакана 8. Винт 30, пружина 31 и толкатель 32 собраны в сухаре 7, толкатель 32 упирается в боковую стенку П-образного выреза каретки 5 и прижимает ее противоположной стенкой выреза к боковой плоскости сухаря 7. Сухарей 7 в приспособлении два, они изготовлены в виде разрезанного пополам кольца и скреплены один с другим при помощи четырех пластинок 33, но две спереди и но две сзади сухарей 7 (см. фиг. 2). Пластинки 33, находящиеся в наре (одна спереди, другая сзади сухаря), стянуты винтами 34 и добавочно фиксированы относительно сухарей при помощи штырей 35. Кольца 36 и 37 служат для создания осевого натяга в подщипниках 14, а распорное кольцо 38 - для осевой фиксации этих подщипников относительно оси 2 и корпуса 1. Отверстие 39 служит для подвода масла смазки в полость стакана 8. Для этого оно с одной стороны соединено с трубопроводом подачи масла к шпинделю шлифовальной бабки станка (не показано), с другой стороны - через полость между бабкой и осью 2, образованную распорным кольцом 38, отверстие 40 в кольце 38 и далее через полости шкива 13, подшипников 14 и пр. соединено с полостью стакана 8.

На шкив 13 надеты ремни 41, которые соединяют шкив 13 со шкивом 42 электродвигателя 43. В сборе электродвигатель и ременная передача по бокам и сзади закрыты задним кожухом 44, а спереди - передним кожухом, этот кожух также закрывает-и стакан 8 по его периферии (на чертежах этот кожух не показан). Все устройство направляющими 45 корпуса 1 устанавливается на верхнем столе круглошлифовального станка на месте передней бабки.

Устройство работает следующим образом. Электродвигатель 43 вращает шкив 42, от него вращается щкив 13, а вместе с ним - стакан 8 и сухари 7. От сухарей 7 через толкатели 9 движение передается на каретки 5, вместе с которыми устройство для крепления обрабатываемой детали (корпус 19 в сборе с зажимом 27 и винтом 28) и зажатая в устройстве деталь 20. При обкатывании каретки по кругу все детали, скрепленные с ней, соверщают только круговое движение, каретка неподвижна относительно сухаря 7. Это - холостое движение обрабатываемой детали. При переходе каретки на плоский срез на конирах 3 (когда передняя пара ее подщипников 4 находит на плоскость среза) каретка, кроме кругового движения, от действия нружины 11, передающей усилие сжатия на

толкатель 9, начинает разворачиваться вокруг линии касания других двух подщипников 4 с круговой поверхностью кониров 3. Каретка от этого скользит относительно сухаря 7, все детали, скрепленные с кареткой, совершают те же движения. Пружина 11 не позволяет роликам каретки - подщипникам 4 оторваться от поверхности копиров 3. Когда же каретка становится всеми четырьмя роликами на срез копиров 3,

она соверщает прямолинейное движение, тогда как сухарь 7 движется по окружности - опять-таки имеется проскальзывание между кареткой и сухарем. Для формирования фасонного профиля изделия в

поперечном сечении оно во время движения каретки по срезу копиров 3 контактирует с фасонно заправленным щлифовальным кругом. Профиль занравки круга соответствует поперечному профилю изделия.

Устройство наиболее эффективно при обработке деталей из труднообрабатываемых материалов (типа магнитных головок).

Формула изобретения

Устройство для профильного щлифования, содержащее каретки, несущие заготовки и установленные с возможностью обката вокруг оси устройства, копиры и упругие элементы, отличающееся тем, что, с целью повыщения качества обработки путем уменьщения динамических нагрузок технологической системы, оно снабжено стаканом с приводом вращательного движения, а каретки установлены в нем с возможностью

поджима упругими элементами в радиальном и осевом направлениях соответственно к рабочим поверхностям копиров, закрепленных на оси устройства, и введенными в устройство сухарями, закрепленными на

стакане.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР JYo 177780, кл. В 24В 17/02, 1966.

./ 8 S 4 i 9 fS ff fffA2322 // г/

fj / ff 7 3f Jff

-rh-A// го 27

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1971 |

|

SU446398A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Устройство для шлифования фасонных поверхностей деталей | 1982 |

|

SU1060434A1 |

| Ленточно-шлифовальный станок дляОбРАбОТКи лОпАТОК гАзОТуРбиННыХдВигАТЕлЕй | 1977 |

|

SU810454A1 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

| Роторная линия | 1989 |

|

SU1710302A1 |

| УСТРОЙСТВО ДЛЯ ОБКАТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU430173A1 |

| Круглопалочный станок | 1988 |

|

SU1692831A1 |

| Устройство для массажа | 1990 |

|

SU1792686A1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

4 43

Авторы

Даты

1981-09-07—Публикация

1978-12-26—Подача