мы и давления в гидроцилиндре впрыска, ступенчатом изменении скорости впрыска ло пути перемещения червяка, впрыск на каждой ступени производят со скоростью, величина которой пропорциональна оптимальной скорости впрыска на последней ступени.

При этом величину оцтимальной скорости впрыска на последней ступеин определяют путем осуществления серий пробных циклов заполнения расплавом полости формы для изделия с постоянной скоростью впрыска, сравнивают поступления сигнала об окончании заполнения формы с моментом поступления сигнала о дастпжении в гидроцилиндре вспрыска величины давления, максимально допустимого для Перерабатываемого материала, и три .поступлении сигнала об окончании затолнения формы до момента поступления сигнала о достижении макси мально допустимого давления увеличивают скорость впрыска для следующего пробного цикла, при обратной последовательности поступления указанных сигналов по времени уменьшают -скорость впрыска для следующего пробного , а при совпадении моментов поступления указанных сигналов вырабатывают сигнал, пропорциональный ;найденНой в последнем цикле скорости впрыска, и прекращают серию пробных циклов.

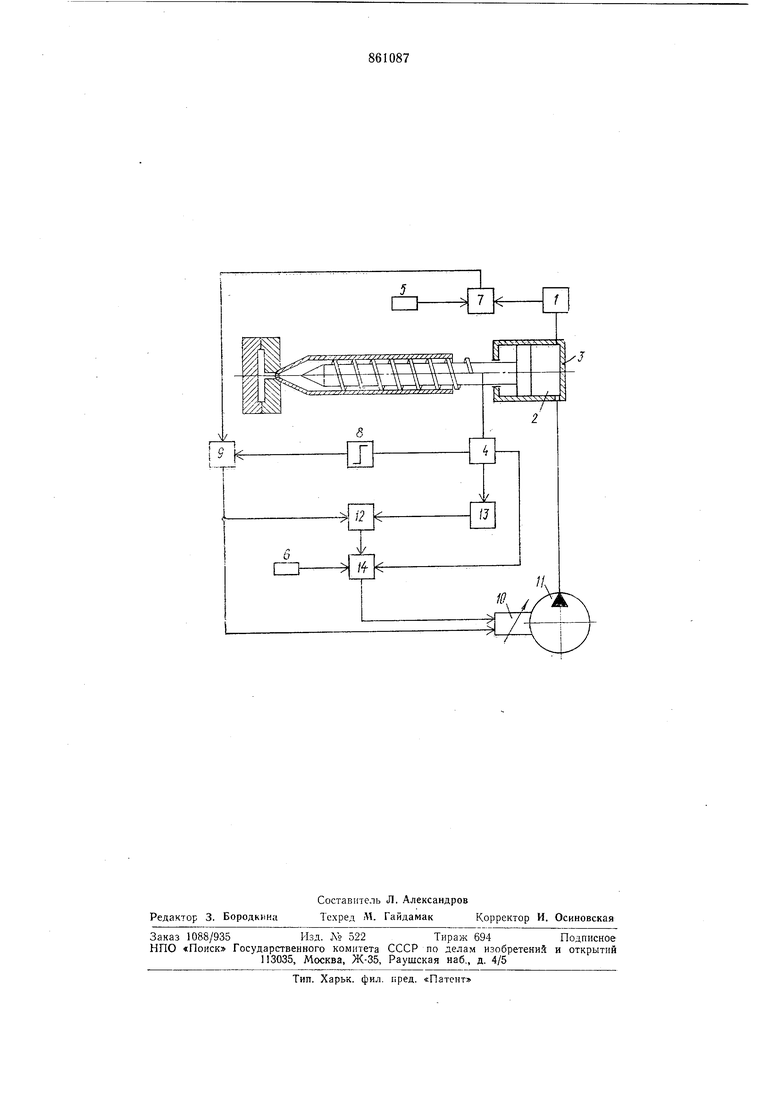

На чертеже показана блок-схема устройства для реализации предлагаемого способа.

Устройство содержит датчи-к 1 давления, контролирующий давление рабочей жидкости в порщиевой полости 2 гидроцилнндра 3 впрыска, и датчик 4 заполнения формы (в качестве этого датчика может быть использован датчик перемещения червяка) .

Устройство также содержит два задатчкка 5 а 6. Задатчиком 5 задается величина максимально допустимого для перерабатываемого материала давления рабочей жидкости в полости 2 гидроцилиндра 3 на стадии впрыска. Задатчиком 6 задаются геометрические параметры отливаемого изделия. Сигнал от задатчика 5 поступает иа первый вход блока 7 сравнения, на второй |Вход которого поступает сигнал от датчика /.

Сигнал от датчика 4 иостуиает иа вход ключа 8, на выходе которого генерируется сигнал логической единицы «1, в момеит полного заполнения формы. Во всех остальных случаях на выходе ключа 8 генерируется сигнал логического 1нуля «О. Выход ключа 8 соединен с первым входом логического блока 9, второй вход которого соединен с выходом блока 7. На выходе блока 9 генерируется управляющий сигнал регулятору W на уменьщение производительности насоса // в том случае, если сигнал с выхода блока 7 о совпадении сигиалов на его входах поступит до появления на выходе ключа 8 сигнала «1, т. е. при сигнале «О. Если сигнал «1 на выходе ключа 8 поступит до момента совпадения сигналов на входах блока 7, то блок 9 вырабатывает управляющий сигнал регулятору 10 на увеличение производительности насоса //. Если сигнал «1 от ключа i5 поступит в

блок 9 одновременно с сигналом от блока 7 о совпадении сигналов на входах блока 7, то на выходе блока 9 вырабатывается команда в блок /2 памяти на запоминание найденной скорости впрыска. Вход блока

12 памяти связан с выходом блока 13 диф ференцирования сигнала датчика 4, вырабатывающего сигнал, пропорциональный производной пути червяка по времени, т. е. сигнал, пропорциональный скорости червяка на последней ступени заполнения расплавом полости формы. Выход блока 12 связан с первым входом арифметического блока М, второй вход которого связан с Задатчиком 6, а третий вход - с выходом

датчика 4. Блок 14 производит вычисление значений скоростей каждой из ступеней впрыска с учетом значений геометрических параметров изделий, заданных задатчцком 6, и с учетом сигнала, пропорционального

величине скорости, поступивщего от блока Ii3 в блок 12.

Блок 14 при епрыске расплава в следующем цикле ЛИтья дает команду регулятору 10 нНСоса 11 На отработку /найденных

значений скоростей на каждой из ступеней впрыска по мере заполнения расплавом полости формы, которое контролируется датчиком 4.

В первом цикле впрыск происходит при

максимальной производительности насоса //. При этом на выходе датчика 1 вырабат)вастся сигнал, пропорц1юнальный давлению рабочей Жидкости в полости 2 гидроцили дра 3. Задатчик 5 задает максимальпо допустимое для перерабатываемого материала на стадпн впрыска давление в полости 2. Д|рустим, блок 7 вырабатывает сигнал о достижении в полости 2 заданного Задатчиком 5 давления до момента полного

заполнения расплавом полости формы. При этом на выходе ключа 8 генерируется сигнал «О. ;Как указывалось выше, в этой ситуации блок 9 дает команду регулятору 10 на понижение производительности насоса

//.В следующем цикле при заполнении полости формы скорость впрыска уменьщается. Допустим и в этом случае заданное задатчикоМ 5 давление будет достигнуто до момента поступления от датчика 4 сигнала

об окончании заполнения формы. Снова произойдет понижение производительности насоса 11. Так будет продолжаться до тех пор, пока момент достижения заданного задатчиком 5 давления не совпадет с моментом окончания заполнения полости формы.

При этом сигнал на выходе блока 7, свидетельствующий о совпадении сигналов датчика/ и задатчика 5, совпадает,по времени с появлением сигнала «1 .на выходе ключа 8, который свидетельствует о полном заиолнении расплавом полости формы. В этом случае с выхода блока 9 в блок .12 иодается команда на запоминание реализованной скорости впрыска, величина -которой поступает во время впрыска на вход блока 12 от блока 13. Эта величина, зафиксированная в блоке 12, поступает на вход блока 14, в котором происходит нахождение величин скоростей впрыска для каждой из ступеней, при этом изменяются скорост1и вп-рыска пропорционально сигналу от блока 12 с учетом геометрических параметров изделия, заданных задатчижом -б.

При этом величина скорости впрыска на каждой из ступеней заполнения расплавом полости формы определяется в блоке 14 умножением величины сигнала на выходе блока 12 на соответствующие для каждой из ступеней коэффициенты пропорциональности. Коэффициенты пропорциональности для на:хождения скорости на каждой из ступеней могут определяться из отиошения произведения размерных параметров заполняемой на данной ступени части изделия к произведению соответствующих размерных параметров той части изделия, которая заполняется на последней ступени. При этом сомножители указанных произведений зависят от формы отливаемого изделия. Например, при литье разнотолщинного диска - это толщина и диаметр, при литье квадратного изделия с центральным впуском-это толщина и половина стороны квадрата. Аналогично выбираются размерные параметры при литье изделий любых форм.

При впрыске в следующем цикле литья блок 14 вырабатывает команды регулятору

10на изменение производительности насоса

11по ступеням впрыска, т. е. на реализацию найденных в блоке 14 скоростей впрыска по пути перемещения червяка.

Таким образом, предлагаемый способ обеспечивает автоматическое определение и реализацию оптимального режима заполнения расплавом полости формы в функции как геометрии отливаемого изделия, так и вязкости пластицированного расплава. Экспериментальная проверка подтвердила его работоспособность. Определение оптимального режима заполнения расплавом полости формы требует не более пяти последовательных циклов.

Использование предлагаемого способа может обеспечить стабилизацию диаметра отливаемых дисков с точностью ±0,08 мм по сравнению с точностью ±0,3 мм по известному способу.

Формула изобретения

1.Способ автоматического регу,1ирования стадии заполнения расплавом полости формы при литье под давлением прецизионных изделий из пластмасс, заключающийся в измерении степени заполнения расплавом полости формы и давления в гидроцилиидре вцрыска, ступенчатом изменении скорости вирыска ио иути перемещения червяка, отличающийся тем, что, с целью иовышения точности стабилизации размеров отливаемых.изделий, впрыск на каждой ступени производят со скоростью, величина которой пропорциональна оптимальной скорости впрыска на последней ступени.

2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что величину оптимальной скорости впрыска на последней ступени определяют путем осуществления серий пробных циклов заполнения ;расплавом полости формы для каждого изделия с постоянной скоростью вирыска, сравнивают момент поступления сигнала об окончании заполнения формы с моментом иоступления сигнала о достижении в гидроцилиндре впрыска величины давления, максимально допустимого для перерабатываемого материала, и при поступлении сигнала об окончании заполнения формы до момента поступления сигнала о достижении максимально допустимого давления увеличивают скорость впрыска для следующего пробного цикла, при обратной последовательности поступления указанных сигиалов по времени уменьшают скорость впрыска для следующего пробного, цикла, а .при совпадении моментов поступления указанных сигналов вырабатывают сигнал, пропорциональный найденной в последнем цикле скорости вирыска, и прекращают серию пробных циклов.

Источники информации, принятые во внимание при экспертизе:

1.Патент США № 413:1596, кл. 264-40.5, опубл. 1978.

2.Горнер М. И. Оптимизация и управление процессом литья под давлением полимерных материалов. М., ЦБНТИМеДпром, 1976, с. 31-36 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Способ автоматического управления процессом литья изделий из пластмасс | 1978 |

|

SU751458A1 |

| Устройство для автоматическогоупРАВлЕНия лиТьЕВОй МАшиНОй | 1979 |

|

SU844357A1 |

| Способ автоматического управления процессом литья изделий из пластмасс под давлением | 1981 |

|

SU960035A1 |

| Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением | 1980 |

|

SU937201A1 |

| Устройство для управления процессом литья изделий из пластмасс под давлением | 1980 |

|

SU891463A1 |

| Устройство для регулирования процессалиТья издЕлий из плАСТМАСС | 1979 |

|

SU804494A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1984 |

|

SU1206119A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1982 |

|

SU1054087A1 |

| Устройство управления литьевой машиной | 1981 |

|

SU994279A1 |

Авторы

Даты

1981-09-07—Публикация

1979-12-25—Подача