(54) СТАН ДЛЯ ПОПЕРЕЧНОЙ ПРОКАТКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоклетевой прокатный стан | 1985 |

|

SU1338905A1 |

| Стан поперечно-винтовой прокатки | 1983 |

|

SU1224072A1 |

| Стан поперечной прокатки | 1983 |

|

SU1088821A1 |

| Упорный механизм стержня оправки стана винтовой прокатки | 1982 |

|

SU1090467A1 |

| Трубопрокатный стан поперечно- винтовой прокатки | 1977 |

|

SU713627A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| Узел консольного валка прокатного стана | 1982 |

|

SU1034801A1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| Стан поперечно-винтовой прокатки профильных изделий | 1987 |

|

SU1586836A2 |

| Трехроликовый центрователь трубопрокатногоСТАНА | 1979 |

|

SU806178A1 |

1

Изобретение относится к обработке- металлов давлением, а точнее к стану поперечной прокатки труб и трубчатых изделий, и может быть использован® при производстве полых профильных изделий поперечной прокаткой.

Известен стан поперечной прокатки труб, срдержащий подвижную рабочую клеть с прокатными валками к приводом продольного перемещения, шпиндель вращения и центрирования оправки, смонтированные на станине с направляющими колош ами для перемещения клети .

Недостаток этой конструкции стана поперечной прокатки труб заключается в низкой скорости вращения оправки из-за возникающих в процессе прокатки значительных нагрузок на подшипниковые опоры шпинделя.

Наиболее близким техническим решением к предложенному является:стан поперечной прокатки труб, содержащий рабочую клеть, два симметрично расположенный относительно оси клети поршневых цилиндра осевого перемещения, корпуса которых соединены с клетью, а штоки объединены траверсой, приводной шпиндель, несущий оправку и расположенный на опорной

стойке по оси прокатки и вращающийся центр оправки 2.

Недостаток этого стана заключается в том, что усилия, возникающие при перемещении клети, воздействуют на шпиндель и на траверсу, повышая нагрузку на подшипниковые опоры шпинделя и снижая тем самым скорость, вращения шпинделя, а следовательно и оправки, что уменьшает скорость и время прокатки.

Цель изобретения - повышение скорости вращения оправки.

Поставленная цель достигается тем, что в стане поперечной прокатки труб, содержащем рабочую клеть, два симметрично расположенных относительно оси клети поршневых цилиндра осевого перемещения, корпуса которых соединены с клетью, а штоки объединены траверсой, приводной шпиндель, несущий оправку, опорную стойку шпинделя и вращающийся цеутр оправки, шпиндель соединен с траверсой посредством упорного подшипникового узла.

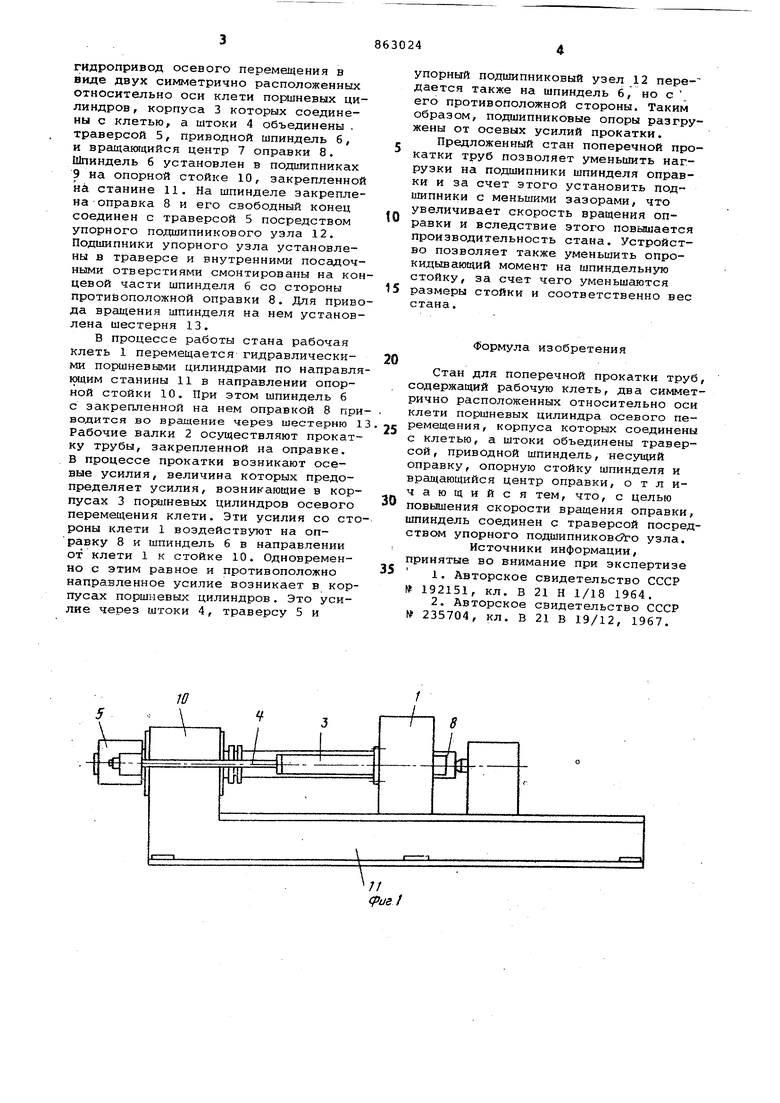

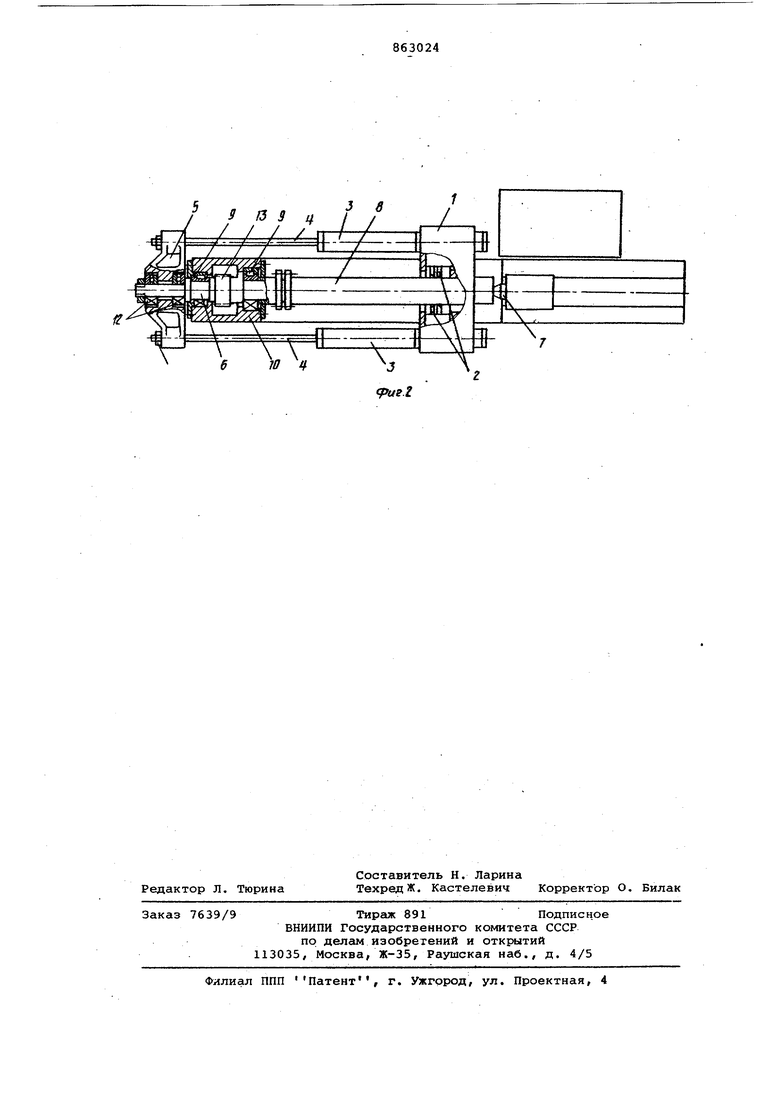

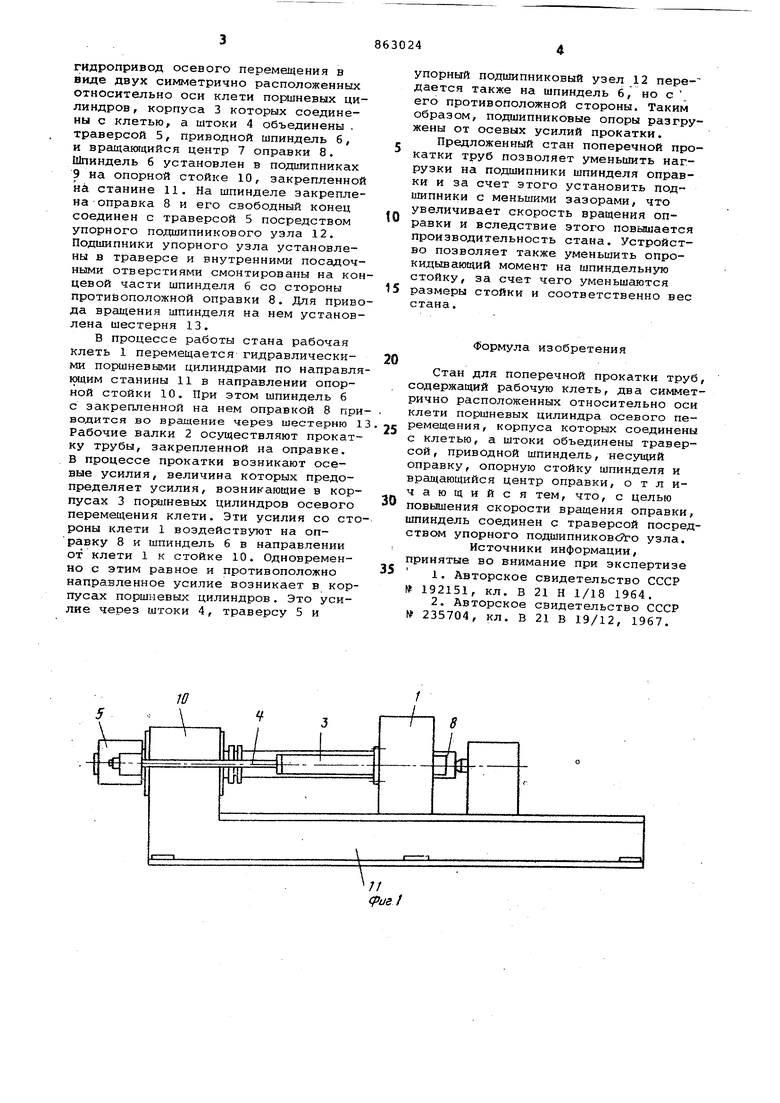

На фиг. 1 представлен стан поперечной прокатки труб, общий вид; на фиг. 2 - то же, вид в плане.

Стан поперечной прокатки труб соJO держит рабочую клеть 1 с валками 2,

гидропривод осевого перемещения в виде двух симметрично расположенных относительно оси клети поршневых цилиндров, корпуса 3 которых соединены с клетью, а штоки 4 объединены . траверсой 5, приводной шпиндель б, и вращакидийся центр 7 оправки 8. Шпиндель 6 установлен в подшипниках 9 на опорной стойке 10, закрепленной на станине 11. На шпинделе закреплена оправка 8 и его свободный конец соединен с траверсой 5 посредством упорного подшипникового узла 12. Подшипники упорного узла установлены в траверсе и внутренними посадочными отверстиями смонтированы на концевой части шпинделя 6 со стороны протийоположной оправки 8. Для привода вращения шпинделя на нем установлена шестерня 13.

В процессе работы стана рабочая клеть 1 перемещается гидравлическими поршневыми цилиндрами по направляющим станины 11 в направлении опорной стойки 10. При этом шпиндель б с закрепленной на нем оправкой 8 приводится во вращение через шестерню 1 Рабочие валки 2 осуществляют прокатку трубы, закрепленной на оправке. В процессе прокатки возникают осевые усилия, величина которых предопределяет усилия, возникающие в корпусах 3 порйневых цилиндров осевого перемещения клети. Эти усилия со стороны клети 1 воздействуют на оправку В и шпиндель 6 в направлении от клети 1 к стойке 10. Одновременно с этим равное и противоположно направленное усилие возникает в корпусах поршневых цилиндров. Это усилие через штоки 4, траверсу 5 и

-4-€

упорный подшипниковый узел 12 пере- дается также на шпиндель 6, но с его противоположной стороны. Таким образом, подшипниковые опоры разгружены от осевых усилий прокатки.

Предложенный стан поперечной прокатки труб позволяет уменьшить нагрузки на подшипники шпинделя оправки и за счет этого установить подшипники с меньшими зазорами, что увеличивает скорость вращения оправки и вследствие этого повышается производительность стана. Устройство позволяет также уменьшить опрокидывающий момент на шпиндельную стойку, за счет чего уменьшаются размеры стойки и соответственно вес стана.

Формула изобретения

Стан для поперечной прокатки труб содержащий рабочую клеть, два симметрично расположенных относительно оси клети поршневых цилиндра осевого перемещения, корпуса которых соединены с клетью, а штоки объединены траверсой, приводной шпиндель, несущий оправку, опорную стойку шпинделя и вращающийся центр оправки, отличающийся тем, что, с целью повышения скорости вращения оправки, шпиндель соединен с траверсой посредством упорного подшипниковсЯго узла,

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР № 192151, кл. В 21 Н 1/18 1964,

Авторы

Даты

1981-09-15—Публикация

1980-01-28—Подача