со о .

О)

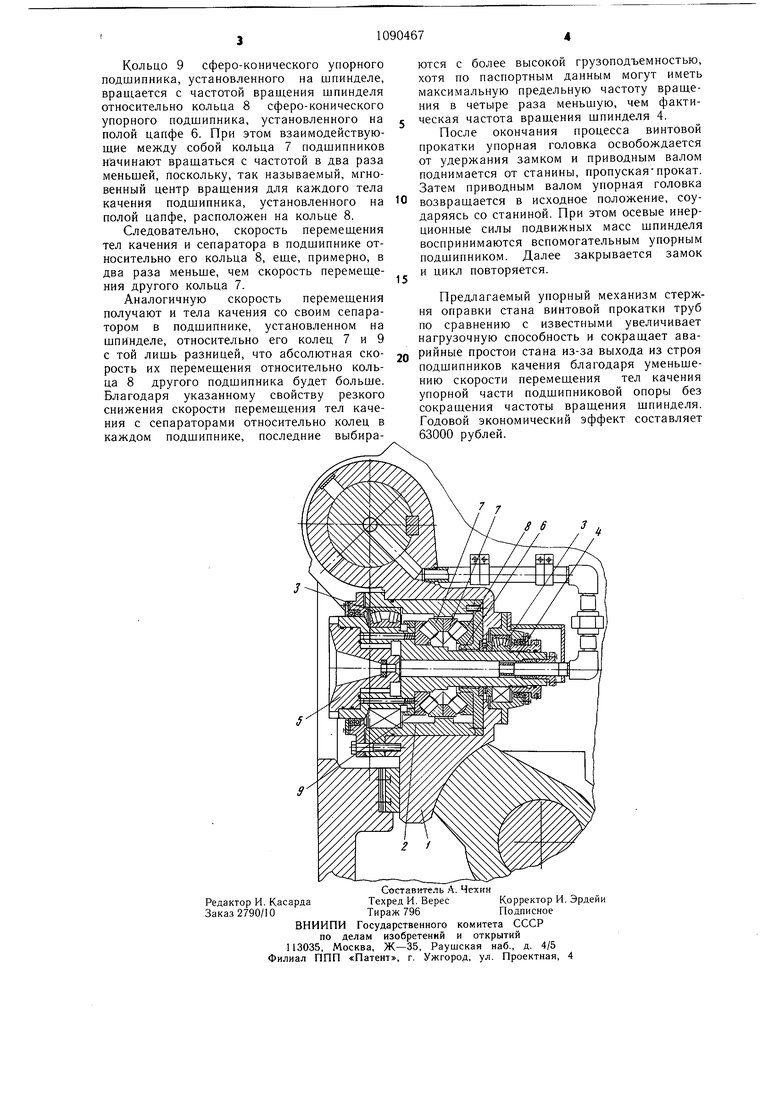

1.обретение относится к трубопрокатном;, производству, а именно к упорным механи (jM стержня онравки стана винтовой 11)()катки и может использовано на трубонрокатных заводах, преимущественно, в прошивных станах, в которых нри нрошивке гильз методом винтовой прокатки встречаются трудности по новышению нагрузочной способности упорных механизмом и сокращению аварийных простоев из-за выхода из строя упорного узла качения, предназначенного для хвостовика стержня оправки. Известен упорный механизм стержня оправки стана винтовой прокатки труб, содержащий упорную головку, монтированную в ней радиально-упорную подшипниковую опору качения и шпиндель с пятой под хвостовик стержня оправки. В конструкции упорного механизма применена радиально-упорная подшипниковая опора с использованием шарикового подшипника. При достигнутом уровне интенсификации производства труб с применением более мощных современных клетей прошивного стана, особенно с чащевидными рабочими валками, резко сократился брак труб по пленам на внутренней поверхности 1. Однако процесс прошивки, стал осуществляться при возросщем осевом усилии на стержень оправки и частоте вращения стержня, достигающей предельной частоты вращения применяемых шариковых подшипников. В связи с этим имеют место частые аварии дефицитной радиально-упорной подшипниковой опоры, в результате чего увеличиваются простои прошивного стана, сдерживая повыщение производительности. Наиболее близким по технической сущности к предлагаемому является упорный механизм стержня оправки стана винтовой прокатки, содержащий упорную головку, монтированную в ней подщипниковую опору качения со сферо-коническйм упорным подщипником и щпиндель с пятой под хвостовик стержня оправки. Одно кольцо этого подшипника насажено на шпиндель, а второе оперто на корпус упорной головки. Шпиндель установлен по обе стороны сфероконического подшипника на радиальных подшипниках. По нагрузочной способности сферо-конический упорный подшипник превышает щариковый подшипник 2. Однако он уступает ему по предельной частоте врашения. Поэтому при частоте вращения щпинделя, граничащей или частично превыщающей паспортную предельную частоту вращения упорного подщипника имеют место недостаточная нагрузочная способность и увеличение аварийных .простоев стана. Цель изобретения - повыщение нагрузочной способности и сокращение аварийных простоев стана путем обеспечения условий уменьщения скорости перемещения тел качения упорной части подшипниковой опоры без сокращения частоты вращения щпинделя. Поставленная цель достигается тем, что упорный механизм стержня оправки стана винтовой прокатки, включающий упорную головку, монтированную в ней подщипниковую опору качения со сферо-коническим упорным подшипником и щпиндель с пятой под хвостовик стержня оправки, снабжен прикрепленной к корпусу упорной головки и охватывающей шпиндель полой цапфой и по меньшей мере одним дополнительным сферо-коническим упорным подшипником, насаженным одним кольцом на цапфу, другое кольцо которого установлено во взаимодействии с кольцом сферо-конического упорного подшипника, насаженного на щпиндель. Такая конструкция упорного механизма позволяет, не снижая частоты вращения шпинделя с пятой под хвостовик стержня оправки, резко снизить скорость перемешения тел качения относительно колец как в сферо-коническом упорном подшипнике, насаженном одним своим кольцом на полую цапфу упорного механизма, так и в сфероконическом упорном подшипнике, насаженном на щпиндель. Благодаря этому можно применять стандартные упорные подшипники повышенной грузоподъемности, которые по паспортным данным допускают максимальную частоту вращения ниже, чем частота вращения шпинделя головки упорного механизма. На фиг. 1 изображен упорный механизм стержня оправки стана винтовой прокатки, разрез. Упорный механизм стержня оправки стана винтовой прокатки включает корпус 1 со стаканом 2, в котором размешены сферические двухрядные подшипники 3, вращающийся в них щпиндель 4, имеющий пяту 5 под хвостовик стержня оправки, прикрепленную к корпусу и охватывающую шпиндель полую цапфу 6, два сферо-конических упорных подшипника, установленных во взаимодействии наружными кольцами 7, при этом внутреннее кольцо 8 одного подшипника установлено на полой цапфе, а внутреннее кольцо 9 другого установлено на шпинделе. Устройство работает следующим образом. В исходном положении упорного механизма перед прокаткой корпус 1 упорной головки посредством приводного вала приводного замка повернут и прижат к станине; охлаждающая жидкость через приводной вал, каналы и трубопроводы отверстие в шпинделе 4 и пяту 5 подается к стержню оправки (не показан). Во время винтовой прокатки вращающийся стержень сообщает вращение- шпинделю 4, передавая одновременное осевое усилие прокатки на сферо-конические упорные подщипники.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПОРНО-РЕГУЛИРОВОЧНЫЙ МЕХАНИЗМ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1998 |

|

RU2167012C2 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| Трехроликовый центрователь трубопрокатногоСТАНА | 1979 |

|

SU806178A1 |

| Механизм вращения рабочего инструмента | 1973 |

|

SU471135A1 |

| Удерживатель оправки трубопрокатного стана | 1976 |

|

SU654313A1 |

| Подшипниковая опора прокатного валка | 1985 |

|

SU1268226A1 |

| Механизм подпора заготовки на стане винтовой прокатки | 1990 |

|

SU1784307A1 |

| Узел консольного валка прокатного стана | 1982 |

|

SU1034801A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| Подшипниковая опора прокатного валка | 1976 |

|

SU551063A1 |

УПОРНЫЙ МЕХАНИЗМ СТЕРЖНЯ ОПРАВКИ СТАНА ВИНТОВОЙ ПРОКАТКИ, включающий упорную головку, монтированную в ней подшипниковую опору качения со сферо-коническим упорным подшипником и шпиндель с пятой под хвостовик стержня оправки, отличающийся тем, что, с целью повышения нагрузочной способности и сокраш.ения аварийных простоев стана путем обеспечения условий уменьшения скорости перемещения тел качения упорной части подшипниковой опоры без сокрашения частоты вращения шпинделя, он снабжен прикрепленной к корпусу упорной головки и охватывающей шпиндель полой цапфой и по меньшей мере одним дополнительным сферо-коническим упорным подшипником, насаженным одним кольцом на цапфу, другое кольцо которого установлено во взаимодействии с кольцом сфероконического упорного подшипника, насаженного на шпиндель. (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Упорно-регулировочный механизм стана винтовой прокатки труб | 1977 |

|

SU749470A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Задний стол прошивного стана | 1978 |

|

SU749468A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-07—Публикация

1982-11-05—Подача