(54) КАНТОВАТЕЛЬ СВОДОВ ДУГОВЫХ ПЕЧЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Цепной кантователь | 1985 |

|

SU1337224A1 |

| Захват-кантователь | 1980 |

|

SU962176A1 |

| Захват-кантователь | 1973 |

|

SU446460A1 |

| Кантователь | 1985 |

|

SU1430217A1 |

| КАНТОВАТЕЛЬ | 1998 |

|

RU2129087C1 |

| Трубогибочный станок | 1979 |

|

SU837471A1 |

| Кантователь деталей | 1971 |

|

SU436773A1 |

| Кантователь | 1978 |

|

SU766800A1 |

| Конвейерная моечная машина | 1990 |

|

SU1726070A1 |

| Траверса-кантователь | 1976 |

|

SU617351A1 |

Изобретение относится к черной металлургии, конкретнее к оборудованию для ремонта сводов дуговых печей.

Известно устройство для кантования плоских изделий краном, содержащее П-образную траверсу и захватный орган, который выполнен в виде двухсторонней двухрожковой вилки, смонтированной на оси, установленной на траверсе и снабженной тормозом 1 .

Недостатками данного устройства являются пригодность для кантования только плоских изделий с прямоугольным сечением постоянных размеров, которые движутся «юзом по проему захватного органа, а также неудобство установки в устройство охваченного стропами изделия.

Наиболее близким к изобретению по технической сущности и достигаемому результату является кантователь плоского проката, . содержащий рамы, поворотные кронщтейны с шарнирно закрепленными на них зажимными рычагами и приводящие механизмы 2.

Недостатком известного устройства для кантования плоского проката является наличие сложного в эксплуатации и громоздкого привода поворотных рычагов, не обеспечивающего бесперебойность и надежность работы устройства.

Цель изобретения - упрощение конструкции и повыщение надежности работы устройства.

Поставленная цель достигается тем, что кантователь снабжен тормозным гидроцилиндром, а на правой половине кантователя установлена звездочка, расположенная на общей с поворотным кронщтейном оси, приводимая во вращение тяговой цепью,

10 поддерживаемой направляющими роликами, и кривощипом, щарнирно соединенным со штоком тормозного гидроцилиндра.

При этом тормозной гидроцилиндр шарнирно связан с рамой и имеет два трубо 5 провода, соединяющих его нижнюю и верхнюю полости, с врезанным в один из них вентилем, а в другой - двухсторонним предохранительным клапаном.

Установка звездочки, вращающейся от тяговой цепи с серьгами, которая лежит на

20 поддерживающих роликах, и протягивается за серьгу краном, позволяет обходиться без электропривода, а установка тормозного гидроцилиндра с вентилем и предохранительным клапаном в магистралях между полостями дает возможность проводить кантование плавно и фиксировать перекрытием вентиля положение кантуемого изделия.

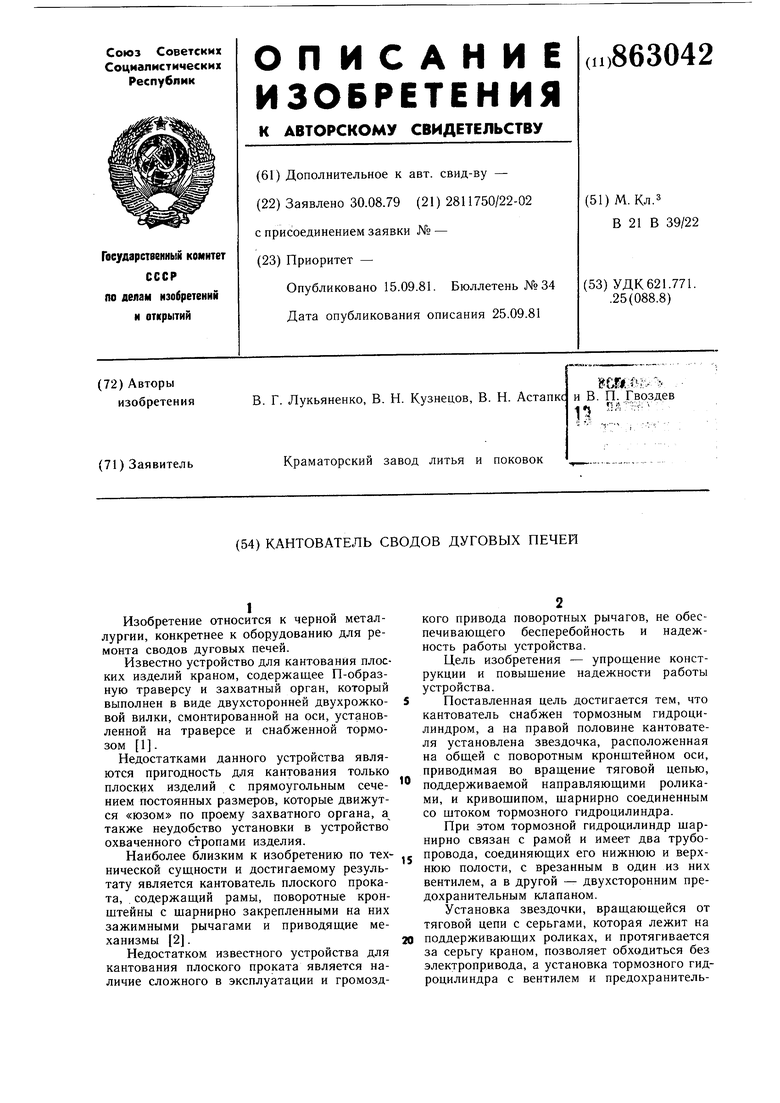

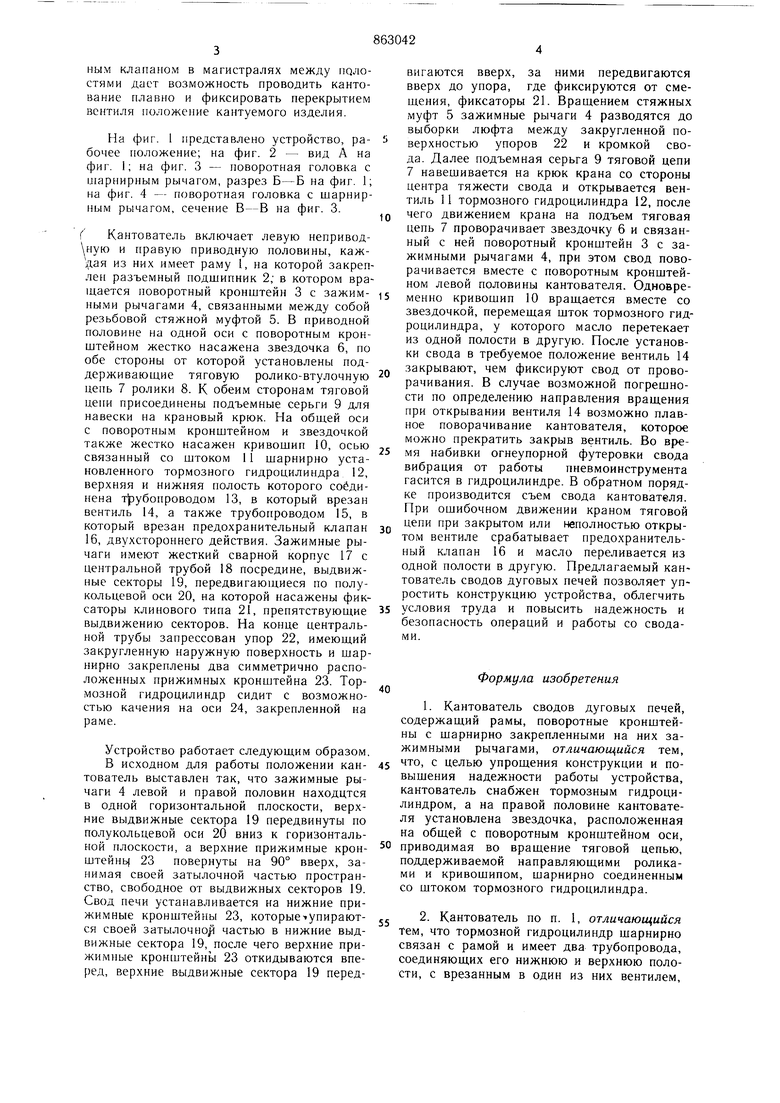

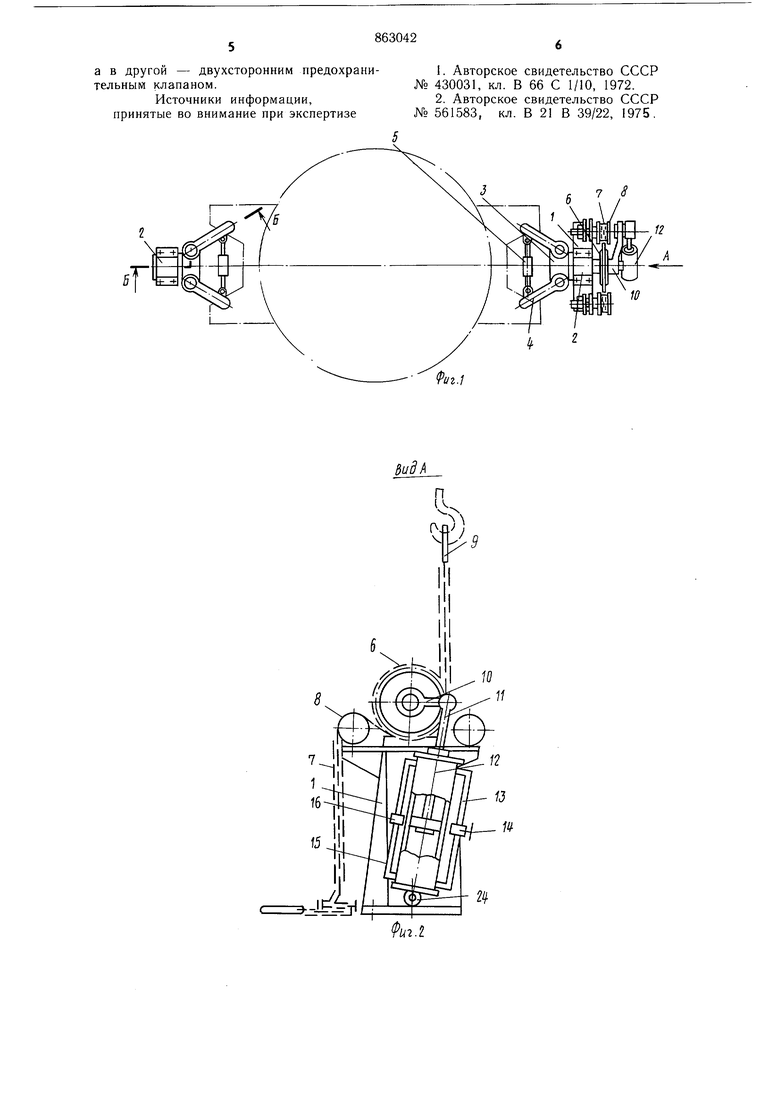

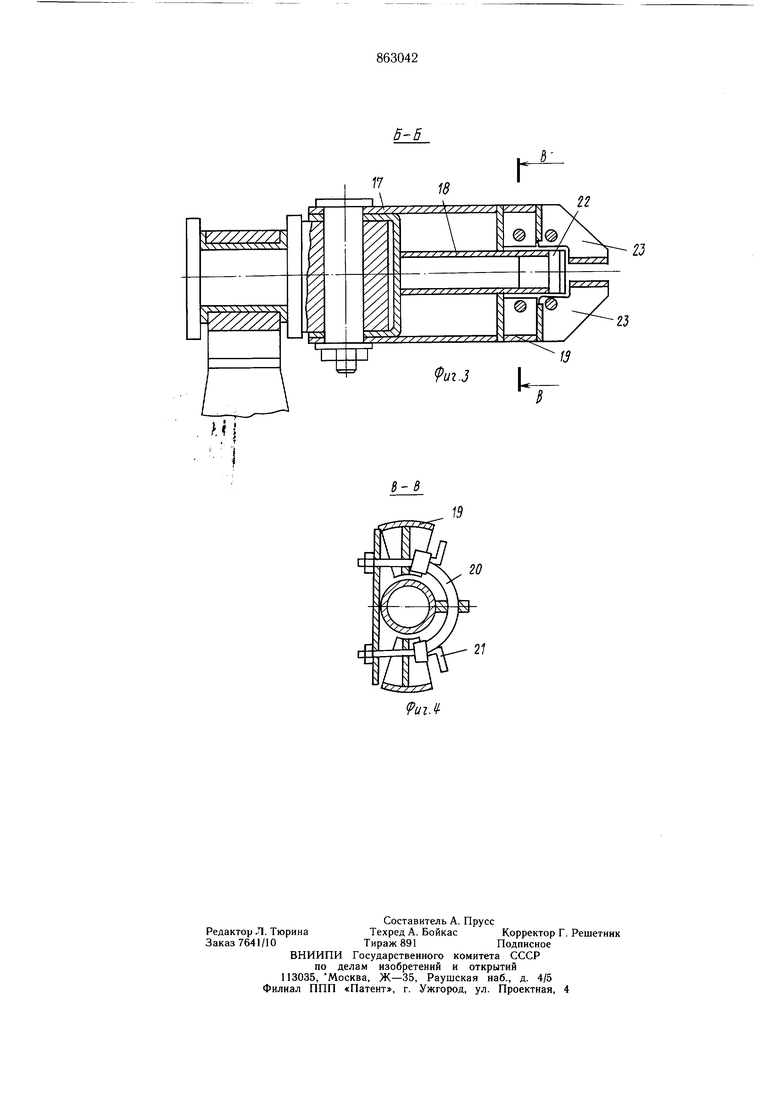

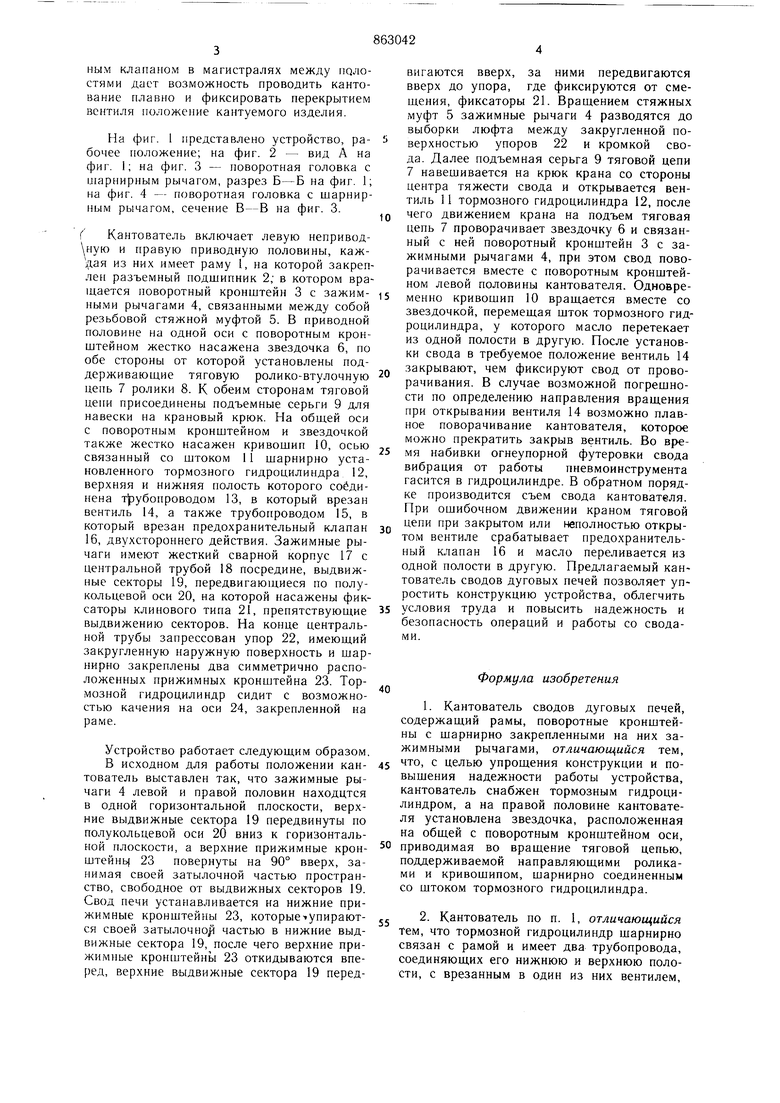

На фиг. 1 представлено устройство, рабочее положение; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - поворотная головка с П1арнирным рычагом, разрез Б-Б на фиг. 1; на фиг. 4 - поворотная головка с шарнирным рычагом, сечение В-В на фиг. 3.

( Кантователь включает левую непривод ную и правую приводную половины, каж:л,ая из них имеет раму 1, на которой закреплен разъемный подшипник 2; в котором вращается поворотный кронштейн 3 с зажимны.ми рычагами 4, связанными между собой резьбовой стяжной муфтой 5. В приводной половине на одной оси с поворотным кронштейном жестко насажена звездочка 6, по обе стороны от которой установлены поддерживающие тяговую ролико-втулочную цепь 7 ролики 8. К обеим сторонам тяговой цепи присоединены подъемные серьги 9 для навески на крановый крюк. На общей оси с поворотным кронштейном и звездочкой также жестко насажен кривощип 10, осью связанный со штоком 11 шарнирно установленного тормозного гидроцилиндра 12, верхняя и нижняя полость которого соединена т|рубопроводом 13, в который врезан вентиль 14, а также трубопроводом 15, в который врезан предохранительный клапан 16, двухстороннего действия. Зажимные рычаги имеют жесткий сварной корпус 17 с центральной трубой 18 посредине, выдвижные секторы 19, передвигающиеся по полукольцевой оси 20, на которой насажены фиксаторы клинового типа 21, препятствующие выдвижению секторов. На конце центральной трубы запрессован упор 22, имеющий закругленную наружную поверхность и щарнирно закреплены два симметрично расположенных прижимных кронштейна 23. Тормозной гидроцилиндр сидит с возможностью качения на оси 24, закрепленной на раме.

Устройство работает следующим образом.

Б исходном для работы положении кантователь выставлен так, что зажимные рычаги 4 левой и правой половин находцтся в одной горизонтальной плоскости, верхние выдвижные сектора 19 передвинуты по полукольцевой оси 20 вниз к горизонтальной плоскости, а верхние прижимные кронштейнц 23 повернуты на 90° вверх, занимая своей затылочной частью пространство, свободное от выдвижных секторов 19. Свод печи устанавливается на нижние прижимные кронштейны 23, которые-«упираются своей зaтылoчнo частью в нижние выдвижные сектора 19, после чего верхние прижимные кронштейнь 23 откидываются вперед, верхние выдвижные сектора 19 передвигаются вверх, за ними передвигаются вверх до упора, где фиксируются от смещения, фиксаторы 21. Вращением стяжных муфт 5 зажимные рычаги 4 разводятся до выборки люфта между закругленной поверхностью упоров 22 и кромкой свода. Далее подъемная серьга 9 тяговой цепи 7 навешивается на крюк крана со стороны центра тяжести свода и открывается вентиль 11 тормозного гидроцилиндра 12, после

чего движением крана на подъем тяговая цепь 7 проворачивает звездочку 6 и связанный с ней поворотный кронштейн 3 с зажимными рычагами 4, при этом свод поворачивается вместе с поворотным кронштейном левой половины кантователя. Одновременно кривошип 10 вращается вместе со звездочкой, перемещая шток тормозного гидроцилиндра, у которого масло перетекает из одной полости в другую. После установки свода в требуемое положение вентиль 14

закрывают, чем фиксируют свод от проворачивания. В случае возможной погрешности по определению направления вращения при открывании вентиля 14 возможно плавное поворачивание кантователя, которое можно прекратить закрыв вентиль. Во время набивки огнеупорной футеровки свода вибрация от работы пневмоинструмента гасится в гидроцилиндре. В обратном порядке производится съем свода кантователя. При ошибочном движении краном тяговой цепи при закрытом или неполностью открытом вентиле срабатывает предохранительный клапан 16 и масло переливается из одной полости в другую. Предлагаемый кантователь сводов дуговых печей позволяет упростить конструкцию устройства, облегчить

условия труда и повысить надежность и безопасность операций и работы со сводами.

Формула изобретения

что, с целью упрощения конструкции и повышения надежности работы устройства, кантователь снабжен тормозным гидроцилиндром, а на правой половине кантователя установлена звездочка, расположенная на общей с поворотным кронштейном оси,

приводимая во вращение тяговой цепью, поддерживаемой направляющими роликами и кривошипом, шарнирно соединенным со штоком тормозного гидроцилиндра.

а в другой - двухсторонним предохранительный клапаном.

Источники информации, принятые во внимание при экспертизе

9

W

11

21}

Авторы

Даты

1981-09-15—Публикация

1979-08-30—Подача