(54) СПОСОБ ВЫТЯЖКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1053929A1 |

| Устройство для штамповки полых изделий из листовых заготовок | 1983 |

|

SU1119755A1 |

| Способ вытяжки изделий и штамп для его осуществления | 1984 |

|

SU1329868A1 |

| Комбинированный штамп для выполнения разделительных и формообразующих операций на прессах двойного действия | 1981 |

|

SU958014A1 |

| Способ вытяжки коробчатых изделий и устройство для его осуществления | 1977 |

|

SU741997A1 |

| Устройство для вытяжки | 1982 |

|

SU1098615A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| Штамп для формовки | 1980 |

|

SU912339A1 |

| Устройство для глубокой вытяжки с торцовым подпором | 1987 |

|

SU1489890A1 |

| Штамп для вытяжки | 1981 |

|

SU997912A1 |

I

Изобретение относится к обработке металлов давлением, а именно к способам вытяжки изделий.

Известен способ вытяжки, при котором на заготовку в процессе вытяжки воздействуют прижимом .(.

Недостатком этого способа является небольшая глубина вытяжки, обусловленная неэффективным действием прижима. Объясняется это тем, что при вытяжке фланцевая часть заготовки получает утолщение. Вследствие того, что утолщение наибольшее на пе риферийной части, то усилие прижима сосредоточено по кольцевому участку, граничащему с краем заготовки, а оставшаяся часть фланца остается свободной от прижима. При штамповке тонкостенных заготовок появляется вероятность образования гофров, для предотвращения появления которых следует увеличить усилие прижима, что в свою очередь может привести к обрыву штампуемого изделия.

Известен также способ вытяжки изделий, согласно которому вначале на заготовку воздействуют основным (плоским прижимом), затем осуществляют вытяжку до формообразования радиуса, после чего вводят в действие дополнительный (сферический) прижим. Далее производят вытяжку изделия при одновременном действии основного и дополнительного прижимов 2.

Недостатком этого способа является нёбольщая глубина вытяжки, поскольку действие дополнительного прижима ограничивается радиусом матрицы. Основной прижим воздействует только на краевую часть фланца из-за ее утолщения. Поверхность фланца, находящаяся между его утолщенным краем и радиусом закругления матрицы, остается Б свободном (неприжатом) состоянии, что влечет за собой необходимость увеличения работы прижима фланца заготовки по сравнению с ее оптимальным значением.

Целью изобретения является увеличение глубины вытяжки.

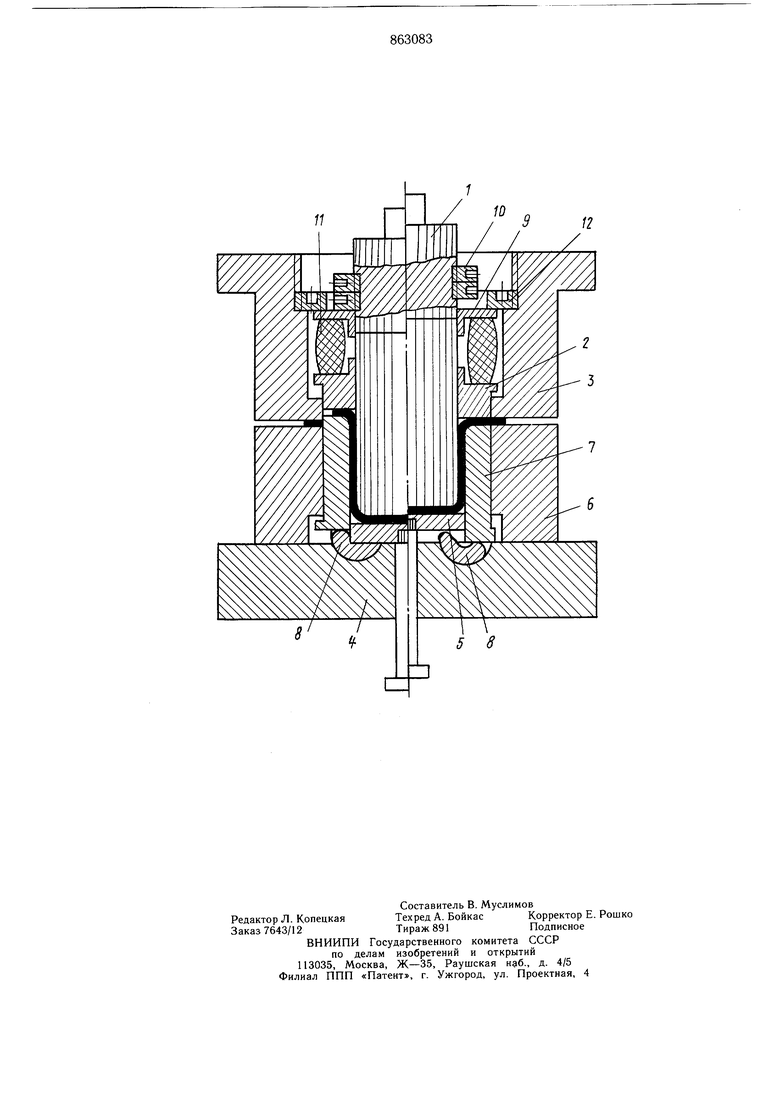

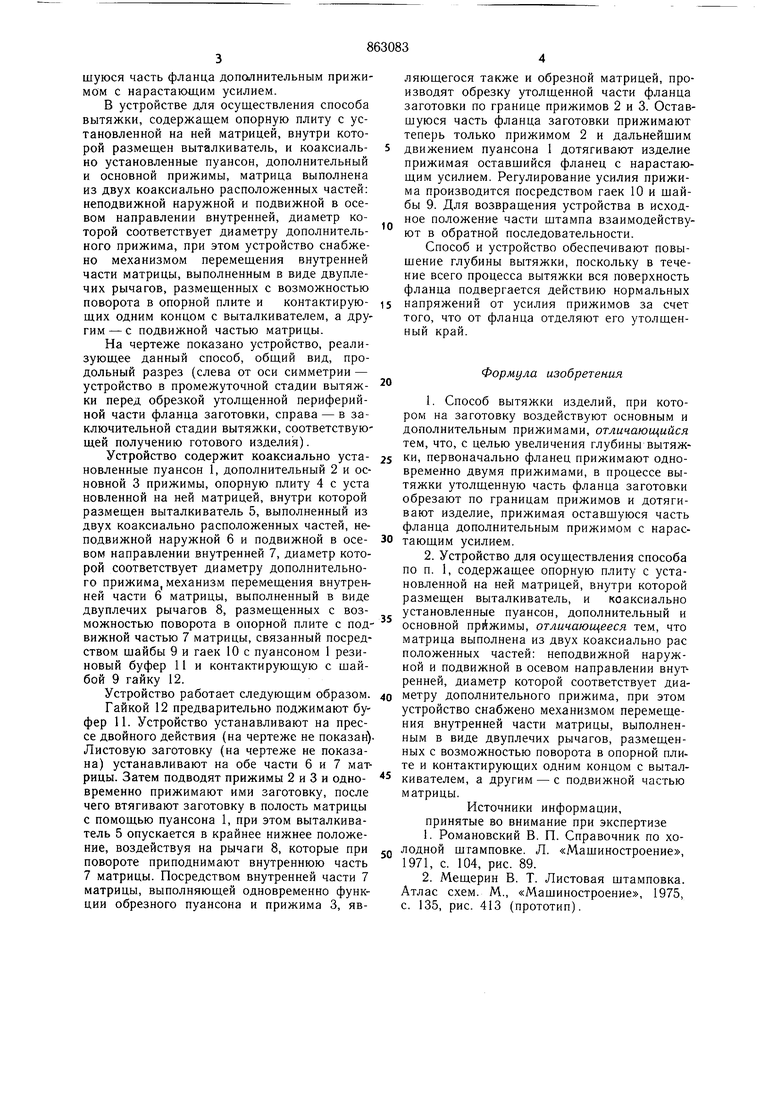

Указанная цель достигается тем, что согласно способу вытяжки при котором на заготовку воздействуют основным и дополнительным прижимами, первоначально фланец прижимают одновременно двумя прижимами, в процессе вытяжки утолщенную часть фланца заготовки обрезают по границам прижимов и дотягивают изделие, прижимая оставшуюся часть фланца дополнительным прижимом с нарастающим усилием. В устройстве для осуществления способа вытяжки, содержащем опорную плиту с установленной на ней матрицей, внутри которой размещен выталкиватель, и коаксиально установленные пуансон, дополнительный и основной прижимы, матрица выполнена из двух коаксиально расположенных частей: неподвижной наружной и подвижной в осевом направлении внутренней, диаметр которой соответствует диаметру дополнительного прижима, при этом устройство снабжено механизмом перемещения внутренней части матрицы, выполненным в виде двуплечих рычагов, размещенных с возможностью поворота в опорной плите и контактирующих одним концом с выталкивателем, а другим- с подвижной частью матрицы. На чертеже показано устройство, реализующее данный способ, общий вид, продольный разрез (слева от оси симметрии - устройство в промежуточной стадии вытяжки перед обрезкой утолщенной периферийной части фланца заготовки, справа - в заключительной стадии вытяжки, соответствующей получению готового изделия). Устройство содержит коаксиально установленные пуансон 1, дополнительный 2 и основной 3 прижимы, опорную плиту 4 с уста новленной на ней матрицей, внутри которой размещен выталкиватель 5, выполненный из двух коаксиально расположенных частей, неподвижной наружной 6 и подвижной в осевом направлении внутренней 7, диаметр которой соответствует диаметру дополнительного прижима, механизм перемещения внутренней части б матрицы, выполненный в виде двуплечих рычагов 8, размещенных с возможностью поворота в опорной плите с подвижной частью 7 матрицы, связанный посредством щайбы 9 и гаек 10 с пуансоном 1 резиновый буфер 11 и контактирующую с шайбой 9 гайку 12. Устройство работает следующим образом. Гайкой 12 предварительно поджимают буфер 11. Устройство устанавливают на прессе двойного действия (на чертеже не показан) Листовую заготовку (на чертеже не показана) устанавливают на обе части 6 и 7 матрицы. Затем подводят прижимы 2 и 3 и одновременно прижимают ими заготовку, после чего втягивают заготовку в полость матрицы с помощью пуансона 1, при этом выталкиватель 5 опускается в крайнее нижнее положение, воздействуя на рычаги 8, которые при повороте приподнимают внутреннюю часть 7 матрицы. Посредством внутренней части 7 матрицы, выполняющей одновременно функции обрезного пуансона и прижима 3, являющегося также и обрезной матрицей, производят обрезку утолщенной части фланца заготовки по границе прижимов 2 и 3. Оставшуюся часть фланца заготовки прижимают теперь только прижимом 2 и дальнейшим движением пуансона 1 дотягивают изделие прижимая оставшийся фланец с нарастающим усилием. Регулирование усилия прижима производится посредством гаек 10 и щайбы 9. Для возвращения устройства в исходное положение части штампа взаимодействуют в обратной последовательности. Способ и устройство обеспечивают повышение глубины вытяжки, поскольку в течение всего процесса вытяжки вся поверхность фланца подвергается действию нормальных напряжений от усилия прижимов за счет того, что от фланца отделяют его утолщенный край. Формула изобретения 1.Способ вытяжки изделий, при котором на заготовку воздействуют основным и дополнительным прижимами, отличающийся тем, что, с целью увеличения глубины вытяжки, первоначально фланец прижимают одновременно двумя прижимами, в процессе вытяжки утолщенную часть фланца заготовки обрезают по границам прижимов и дотягивают изделие, прижимая оставщуюся часть фланца дополнительным прижимом с нарастающим усилием. 2.Устройство для осуществления способа по п. 1, содержащее опорную плиту с установленной на ней матрицей, внутри которой размещен выталкиватель, и коаксиально установленные пуансон, дополнительный и основной прижимы, отличающееся тем, что матрица выполнена из двух коаксиально рас положенных частей: неподвижной наружной и подвижной в осевом направлении внутренней, диаметр которой соответствует диаметру дополнительного прижима, при этом устройство снабжено механизмом перемещения внутренней части матрицы, выполненным в виде двуплечих рычагов, размещенных с возможностью поворота в опорной плите и контактирующих одним концом с выталкивателем, а другим - с подвижной частью матрицы. Источники информации, принятые во внимание при экспертизе 1.Романовский В. П. Справочник по холодной штамповке. Л. «Машиностроение, 1971, с. 104, рис. 89. 2.Мещерин В. Т. Листовая штамповка. Атлас схем. М., «Машиностроение, 1975, с. 135, рис. 413 (прототип).

11

/

п

Авторы

Даты

1981-09-15—Публикация

1979-03-29—Подача