1

Изобретение относится к области газопламенной обработки металлов, а точнее к устройствам для резки деталей круглого сечения из листового проката. Изобретение наиболее эффективно может быть использовано при механизации газорезательных работ в заготовительных цехах, например, судостроительной промышленности. .

Известна, двухрезаковая газореза- jo тельная (шарнирная) машина, предназначенная для вырезки из листового проката одной или одновременно двух деталей типа фланец, содержащая тележку с колонной, шарнирной рамой ts и суппортом, хоботы с механизмами привода и системы газового питания. Суппорт снабжен подвижной кареткой, перемецаемой по горизонтальным направляющим корпуса ходовым винтом с ма- О ховиком. На каретке суппорта закреплена штанга с двумя переустанавливаемыми держателями, в обоймах которых зажимаются резаки. Вертикальное перемещение резаков осуществляется зубчатым валиком, вмонтированным в корпус держателя. Установку держателя на требуемое расстояние между осями резаков производят по масштабной линейке, закрепленной на штанге l.

Недостатком устройства является то, что для вырезки каждой пары (или одного) фланцев в первую очередь производят резку по внутреннему контуру и только после этого, изменив установку циркульной штанги, вырезают фланец по наружному контуру. Необходимость переустановки снижает, производительность машины.

Известно также устройство для термической вырезки фланцев, содержащее корпус, в котором размещеныприводной вал с установленной на нем штангой с двумя резаками и газоподводящие коммуникации 2 .

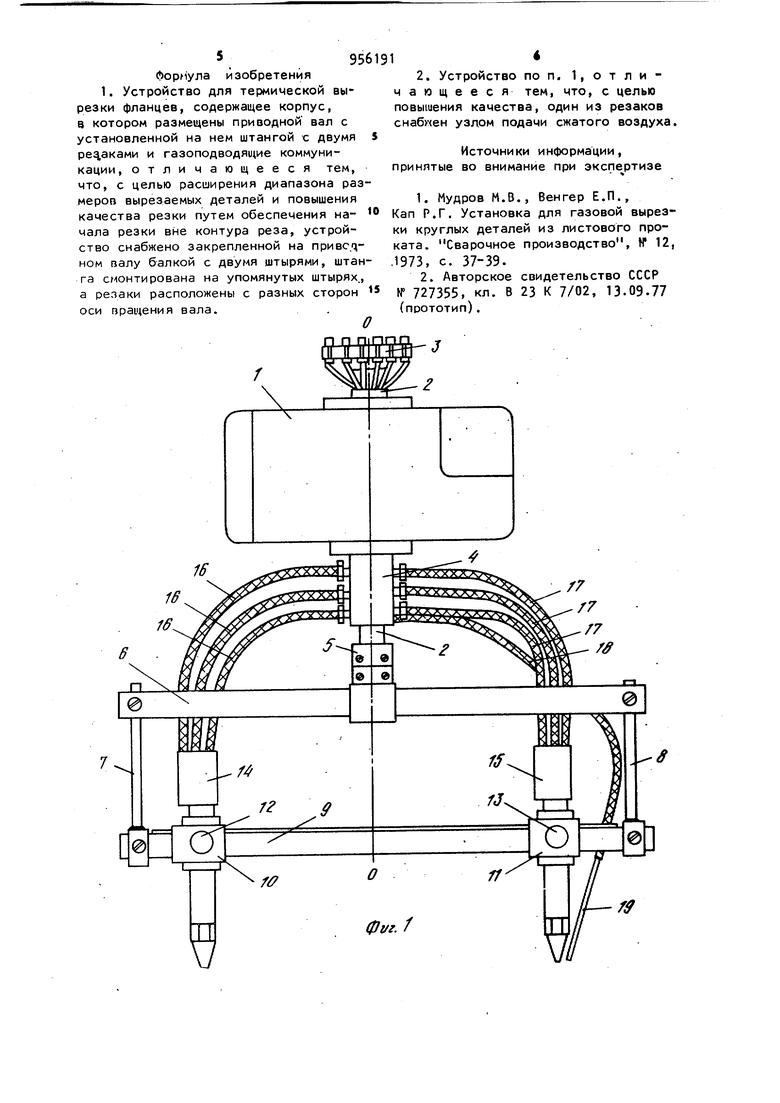

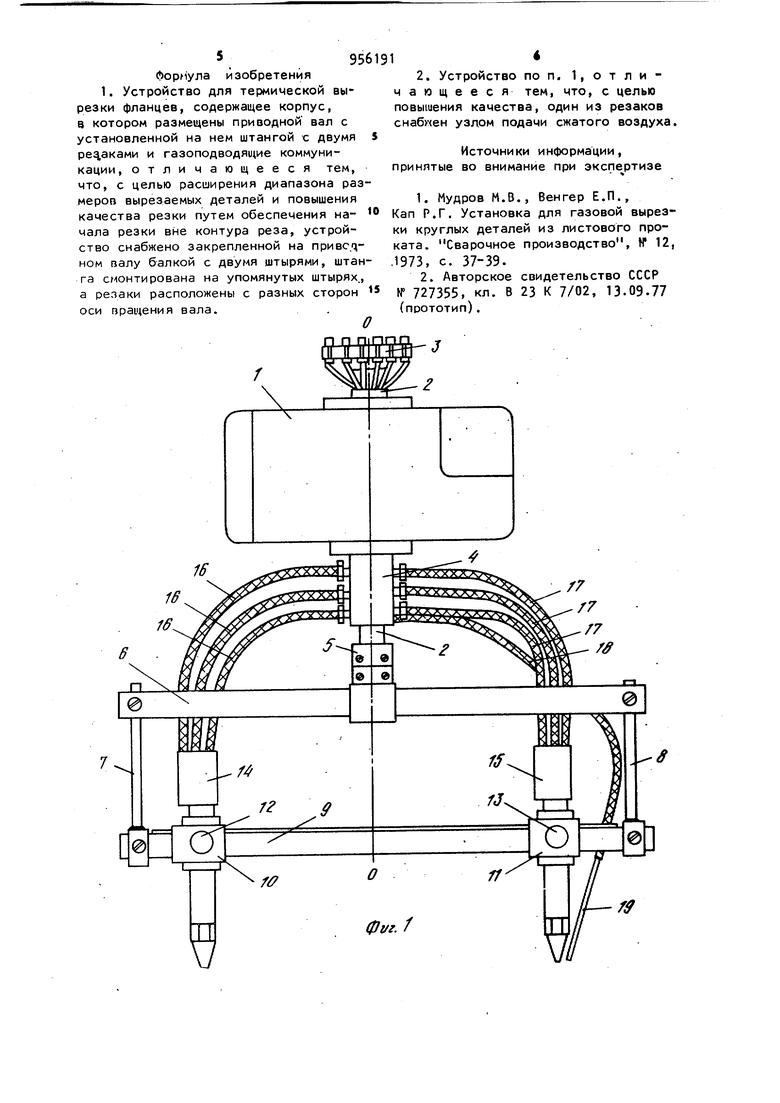

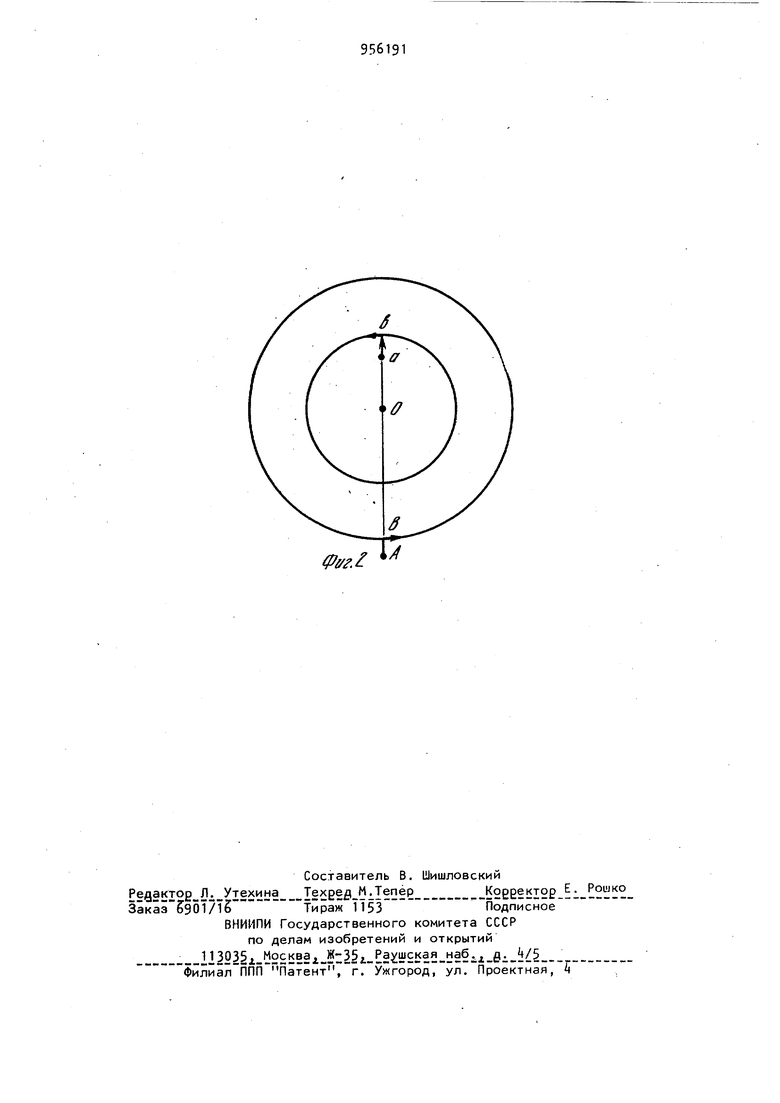

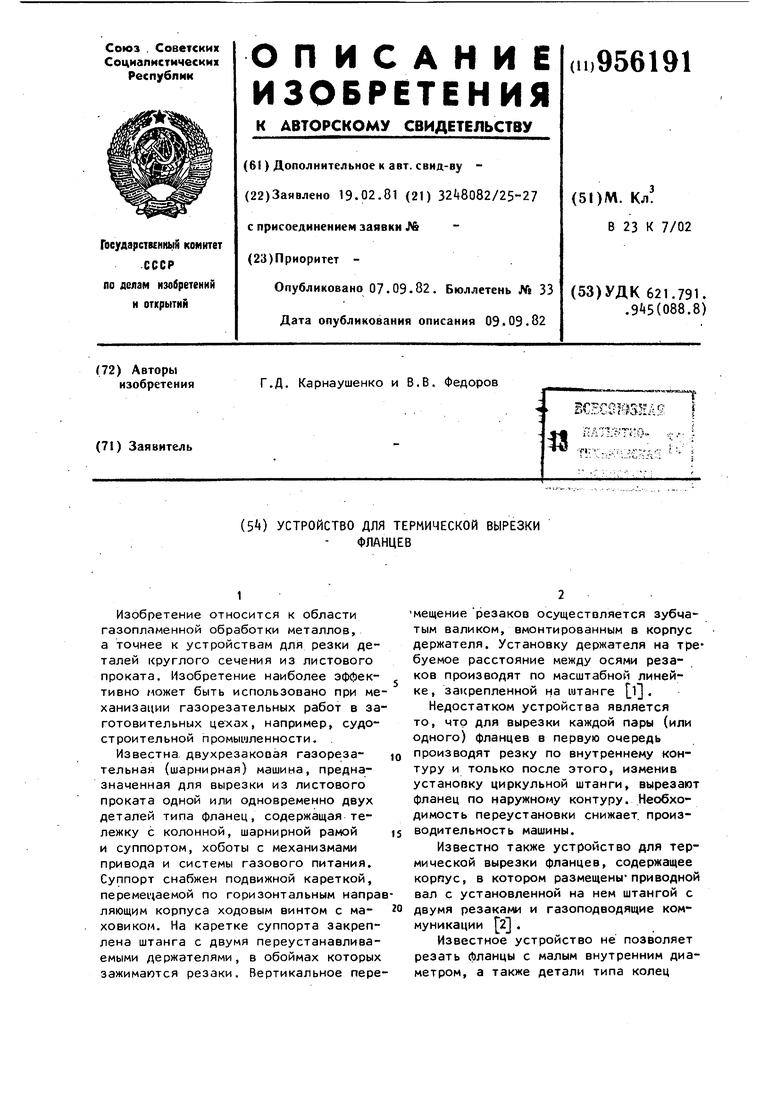

Известное устройство не позволяет резать фланцы с малым внутренним диаметром, а также детали типа колец 39 (когда разность между наружным и вну ренним диаметрами невелика) из-за то го, что размещение резаков непосредс венно на штанге не позволяет приблизить внутренний резак достаточно 6ли ко к оси вращения штанги, а также сблизить резаки друг с другом. Это ограничивает номенклатуру вырезаемых деталей. Кроме того, поскольку врезание в металл в прототипе производится в пределах контура фланца, то происходит оплавление поверхности, и выре3aHHbivi фланец требует последующей ме ханической обработки. При вырезке фланцев с большой раз ностью и внутреннего диаме ров происходит оплавление кромки реза внутреннего диаметра, что также снижает качество вырезаемых деталей. Целью изобретения является расширение диаГпазона размеров вырезаемых деталей и повышение качества резки путем обеспечения начала резки вне контура реза. Эта цель достигается за счет того что устройство, содержащее корпус, в котором размей ены приводной вал с установленной на нем штангой с дву мя резаками, и газоподводящие коммуникации, снабжено закрепленной на приводном валу балкой с двумя штырями, штанга смонтирована на штырях, а резаки расположены с разных сторон оси вращения, и один из резаков снаб жен узлом подачи сжатого воздуха. На фиг. 1 изображено у стройство, общий вид; на фиг. 2 - схема движения резаков. Устройство для вырезки фланцев содержит корпус 1, в котором установлен полый приводной вал 2, вращаемый от электромеханического привода через зубчатую передачу (на черте)е не показаны) . На валу 2 расположены приемный 3 и раздаточный М узлы подсоединения газоподводящих рукавов. На конце вала 2 с помощью узла 5 установлена балка 6, к которой двумя штырями 7 и 8 подсоединена штанга 9 с зубчатой рейкой и двумя масштабными линейками, имеющими начала отсчета по разные стороны от оси 0-0 вращения вала 2 (на чертеже не показаны). На штанге размещены два держателя 10, 11 с маховичками 12, 13, в которых установлены резаки и 15. К резакам 1 и 15 от раздаточного узла подсоединены газоподводящие рукава 16 14 17. К резаку 15, режущему внутренний контур фланца, подсоединен узел подасжатого воздуха, состоящий из рукачива 18 и трубки 19. Устройство работает следующим образом. Резаки Т+ и 15 устанавливают на требуемом расстоянии от оси вращения вала 2. Затем зажигают подогревающее пламя и после прогрева металла до температуры воспламенения пускают режущий кислород. После пробивки началь-ных отверстий в точках А и а (см. фиг. 2) поступательно перемещают уст- ройство на расстояние АВ ав, большее чем радиус начального отверстия, а затем включают привод вращения вала 2. Одновременно к резаку 15 подают сжатый воздух по трубке 19- При вращении вала 2 резаки совершают движение по окружности с радиусами ОВ и ов. После вырезки фланца прекращают по- . дачу газов и выключают привод вращения вала 2. Для вырезки следующего фланца устройство перемещают вдоль разрезаемого листа на расстояние, равное внешнему диаметру фланца плюс расстояние, необходимое для врезания вне контура реза. При вырезке следующего фланца направление вращения вала 2 изменяют на противоположное. Поскольку вырезание одного фланца осуществляется при вращении вала 2 против часовой стрелки, а вырезание другого - по часовой стрелке, исключается перекручивание шлангов. Предлагаемое устройство позволяет осуществлять вырезку фланцев в широком диапазоне размеров. При этом диаметр внутренней окружности вырезаемой детали может изменяться от О до диаметра внешней окружности. Конструкция устройства позволяет также вынести места начала резки за пределы контура вырезаемого фланца, что исключает оплавление поверхности и повышает качество вь1резаемой детали. Подача сжатого воздуха к резаку, режущему внутренний контур фланца, исключает оплавление внутренней окружности путем охлаждения кромки реза и обдува шлака, образ.уемого в процессе резки, что такие повышает качество вырезаемого фланца. 5.95 Формула изобретения 1. Устройство для термической вырезки фланцев, содержащее корпус, а котором размещены приводной вал с установленной на нем штангой с двумя резаками и газоподводящие коммуникации, отличающееся тем, что, с целью расширения диапазона раз меров вырезаемых деталей и повышения качества резки путем обеспечения начала резки вне контура реза, устройство снабжено закрепленной на привс.цном палу балкой с двумя штырями, штан га смонтирована на упомянутых штырях., а резаки расположены с разных сторон оси вращения вала. 1 2. Устройство по п. 1, о т л и чающееся тем, что, с целью повышения качества, один из резаков снабх ен узлом подачи сжатого воздуха. Источники информации, принятые во внимание при экспертизе 1.Мудров М.В., Венгер Е.П., Кап Р.Г. Установка для газовой вырезки круглых деталей из листового проката. Сварочное производство, № 12, ,1973, с. 37-39. 2.Авторское свидетельство СССР № 727355, кл. В 23 К 7/02, 13.09.77 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вырезки фланцев | 1976 |

|

SU583881A1 |

| Устройство для газокислородной вырезки круглых отверстий | 1977 |

|

SU727354A1 |

| Машина для термической резки | 1973 |

|

SU602323A1 |

| Устройство для вырезки фланцев | 1977 |

|

SU727355A1 |

| Машина термической резки | 1979 |

|

SU863215A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Машина для термической резки листов | 1979 |

|

SU872086A1 |

| Устройство для вырезки отверстий в трубах | 1988 |

|

SU1549692A1 |

| Установка для резки | 1986 |

|

SU1470475A1 |

| Устройство для термической резки | 1974 |

|

SU564113A1 |

Авторы

Даты

1982-09-07—Публикация

1981-02-19—Подача